低成本超低密度水泥浆体系研究与应用

毕明清,何斌斌,韩 婧,谢海涛,刘 福,郑文武

(1.中石化华北石油工程有限公司 井下作业分公司,河南 郑州 450024;2.中石化华北石油工程有限公司 技术服务公司,河南 郑州 450000)

低漏失压力井在我国大牛地、长庆、延长等油气田广泛分布,各油气田基于油气井寿命和环保的考虑,均严格要求固井水泥返至地面,无疑大幅增加低密度水泥浆用量和固井成本[1]。但是在当下“低油价”的运行状态下,国内油气田开发成本大幅缩减,固井成本压减明显。受“低油价”的影响,固井“低成本”运行和固井质量 “高标准”之间的矛盾日益突出,有必要开发低成本水泥浆体系。为实现油气井全井段封固,部分低漏失压力井固井要求水泥浆密度低至1.15 g/cm3,常规低密度水泥浆无法满足现场需求。但国内外应用的超低密度水泥浆,以空心玻璃微珠为减轻剂,浆体成本高,难以大规模推广应用,开发低成本超低密度水泥浆体系,对专业固井公司应对“低油价”的挑战和低成本运行意义重大。综上,针对鄂尔多斯盆地杭锦旗地区低漏失压力井,以G级水泥和复合减轻剂HBJQ-1为主料,辅以油井水泥外加剂[2],开发了性能优良的1.15 g/cm3低成本超低密度水泥浆,在杭锦旗地区JG2PA9H井进行了现场试验,实现了一次上返全井封固固井,固井质量良好,提高了该区域固井质量和延长了气井寿命。

1 施工井概况及固井难点

1.1 施工井概况

JG2PA9H井是部署在鄂尔多斯盆地伊陕斜坡北部的一口气藏评价井,完钻井深3 535 m,井身结构为Ф311 mm钻头×404.00 m+Ф244.5 mm表层套管×403.31 m+Ф222.3 mm钻头×3 535.00 m+Ф139.7 mm生产套管×3 535.00 m。最大井斜75.56°,对应井深3 014.00 m;完钻钻井液密度1.20 g/cm3,固井前钻井液密度1.14 g/cm3。

1.2 施工井固井施工难点

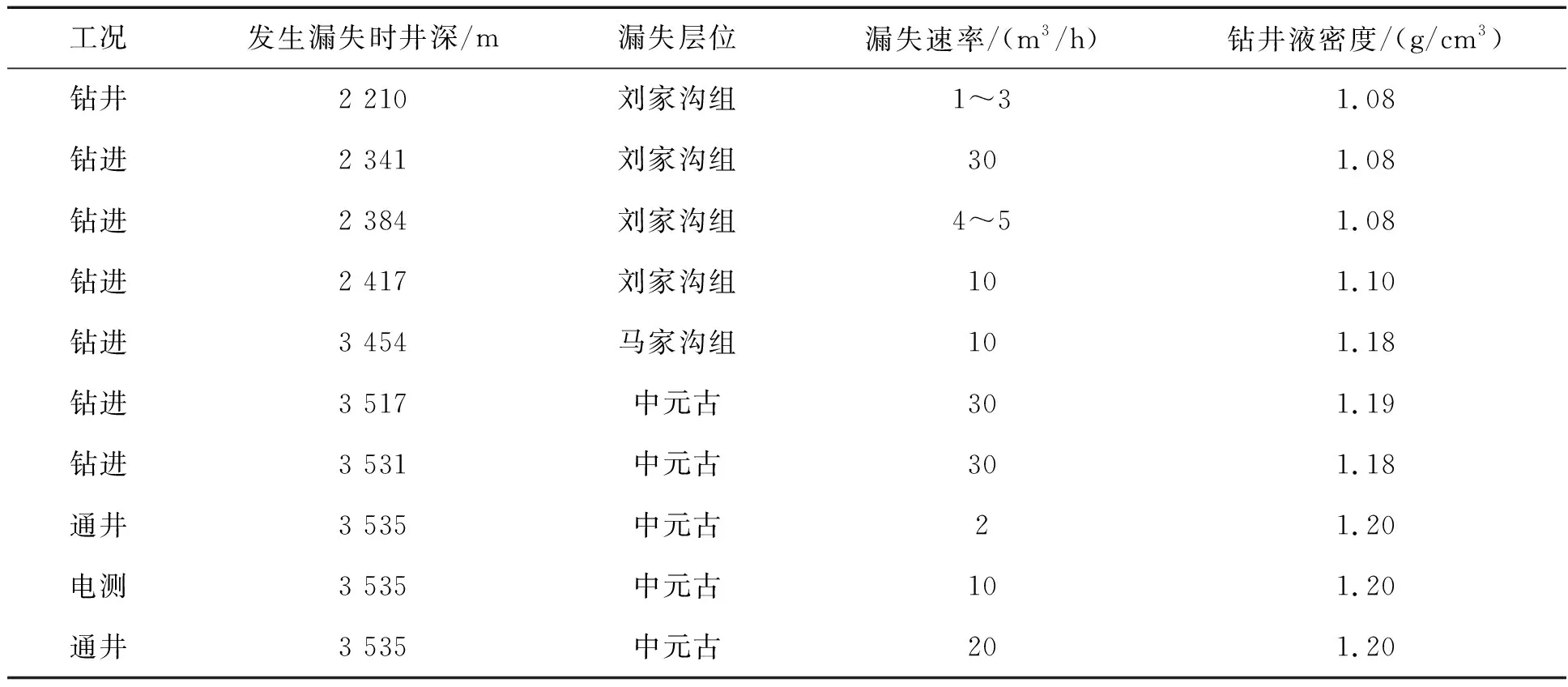

1)漏失层位多,漏失频次多。钻井过程中先后发生漏失7次,通井、电测期间发生漏失3次,经KPD堵漏、静止堵漏后恢复正常。漏失层位自上而下分别为刘家沟组、马家沟组、元古界,漏层垂向上分布,地层承压能力低,一次上返全井封固难度大。漏失情况如表1所示。

表1 JG2PA9H井漏失情况一览表

2)该区域地层压力安全窗口窄。延长组、刘家沟组、马家沟组为易漏失层,而石千峰组、石盒子组的硬脆性地层,黏土矿物含量高,泥页岩微裂缝发育,外力作用下易出现泥页岩剥离,易井壁失稳[3]。坍塌压力和漏失压力差值小,固井期间防塌防漏要求高。

3)受井漏、井壁稳定的影响,岩屑难以完全清除,影响顶替效率和胶结质量。受地层承压能力的制约,固井施工排量受限,单纯从施工排量上难以实现顶替效率提高。

4)该井钻遇良好的油气显示,发现气层、含气层共计15层,其中马家沟组地层全烃值最高达到84.156%。

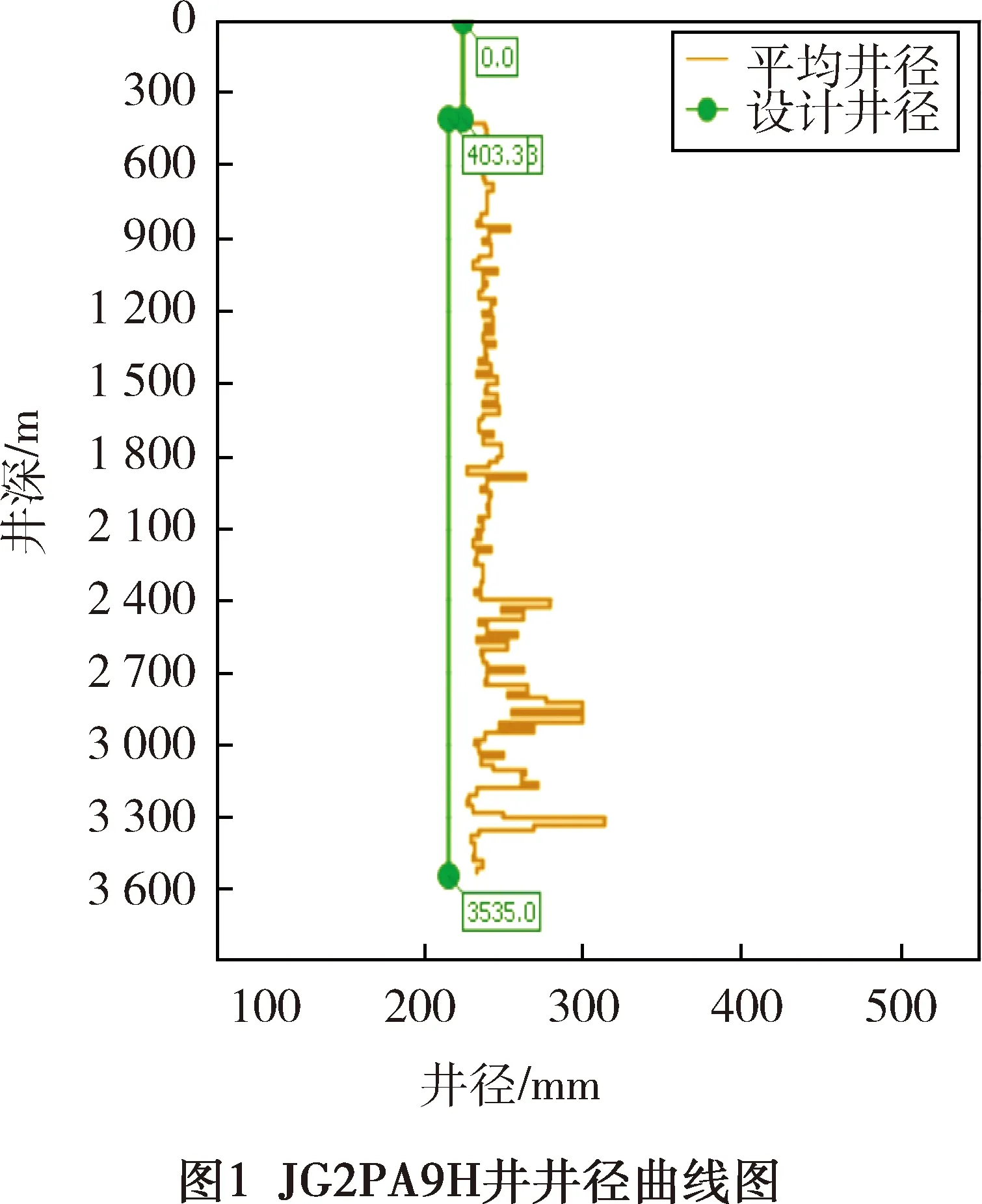

5)井眼不规则。井径扩大率大,呈“糖葫芦”井眼,特别是石千峰组、石盒子组等硬脆性地层井段,井径最大值299.34 mm,井径扩大率达到34.66%,井径曲线如图1所示。

2 超低密度水泥浆体系开发

2.1 固井水泥浆密度的确定

固井水泥浆密度是平衡压力固井技术关键数据之一,水泥浆密度设置的合理与否关系到能否实现一次上返全井封固,也是压稳防漏和保障固井质量的关键数据之一。杭锦旗地区地层压力安全窗口窄,固井水泥浆密度确定是固井设计的关键因素。考虑施工安全的需要,固井水泥浆密度原则上应同时满足式(1)和(2)

ρ坍塌<ρ水泥浆<ρ漏失

(1)

ρ水泥浆>ρ地层压力+κ

(2)

式中,ρ坍塌为坍塌压力的最小值,g/cm3;ρ水泥浆为水泥浆密度值,g/cm3;ρ漏失为易漏失地层的漏失压力系数最小值,g/cm3;ρ地层压力为地层压力系数的最大值,g/cm3;κ为安全系数,取(0.07~0.15) g/cm3。

统计数据显示:杭锦旗地区地层压力系数1.05 g/cm3,刘家沟组地层漏失压力系数介于1.06~1.28 g/cm3之间,其中锦72井区的承压能力最高,漏失压力系数介于1.20~1.28 g/cm3之间。易坍塌的石千峰组、石盒子组地层坍塌压力介于1.08~1.18 g/cm3之间,考虑井斜角影响,取1.15 g/cm3。本井完井通井、电测期间钻井液密度1.20 g/cm3,发生了不同程度的漏失。综合漏失情况、坍塌压力和地层压力,本井非目的层井段的水泥浆密度确定为1.15 g/cm3。

2.2 超低密度水泥浆体系开发

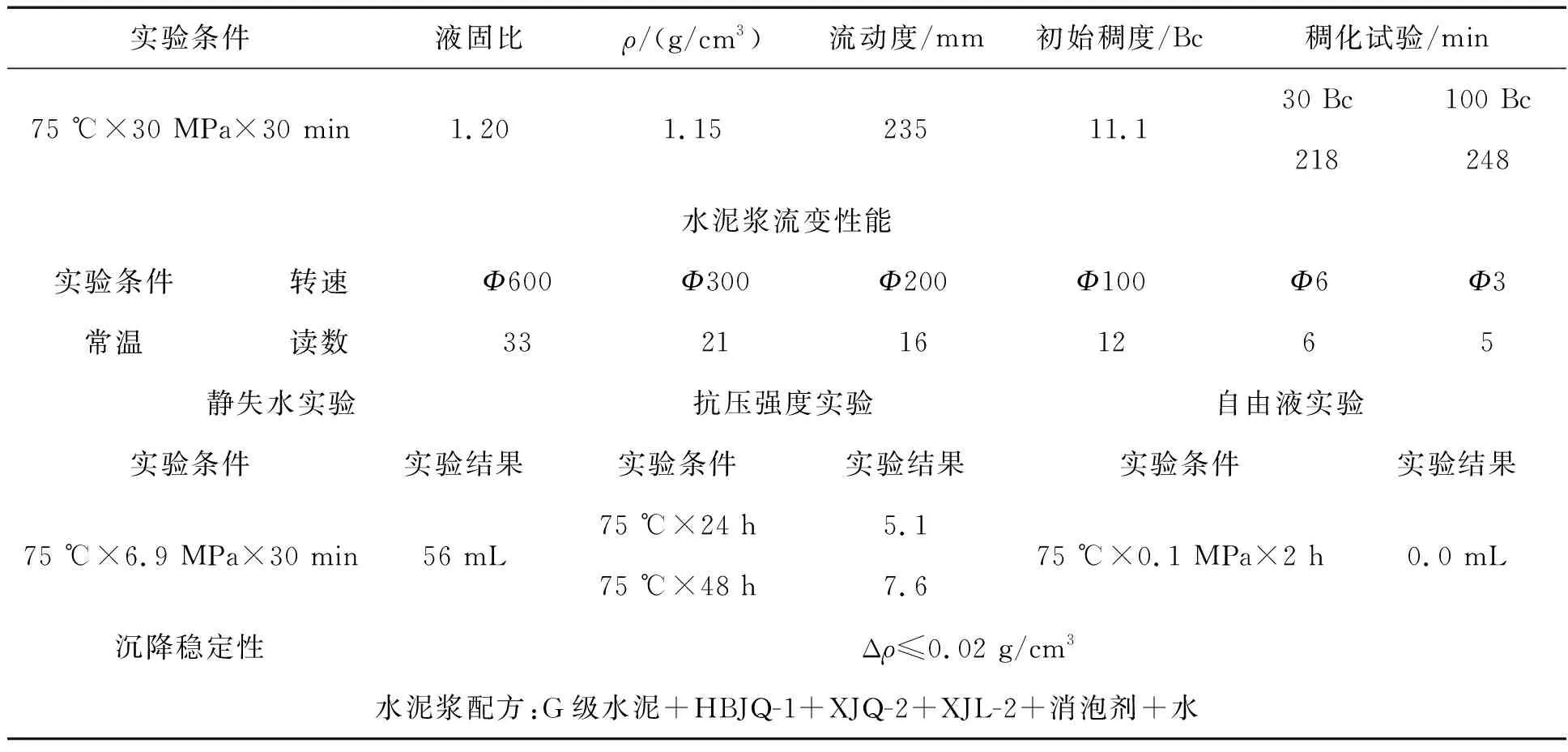

超低密度水泥浆体系开发难点在于沉降稳定性和水泥石强度发展[4]。优选合适的超低密度水泥浆体系,水泥浆综合性能不仅能满足现场需求,更利于降低作业成本。基于此,选择以颗粒级配技术为基础的低密度复合减轻剂HBJQ-1,制备1.15 g/cm3超低密度水泥浆体系,水泥浆综合性能实验结果如表2 所示,该1.15 g/cm3超低密度水泥浆体系具有成本较低、浆体稳定性好、流变性能良好、稠化时间可控、早期强度升高快等特点。

表2 1.15 g/cm3超低密度水泥浆体系综合性能参数

2.3 综合成本评价

杭锦旗地区推行低成本运行战略,故而超低密度水泥浆成本高低成为决定水泥浆体系能否推广应用的关键因素之一。以1.15 g/cm3玻璃微珠水泥浆体系为参考,成本对比如表3。从表3可以看出,HBJQ-1超低密度水泥浆体系成本相比玻璃微珠体系成本降低37.3%。降本效果明显,具有推广应用价值。

表3 超低密度水泥浆体系成本评价

3 工艺技术措施

3.1 套管安全下放技术措施

套管安全下放到位是保障固井质量的先决条件[5]。杭锦旗地区地层漏失压力低,下套管过程的激动压力、套管下放到位后顶通循环均可能造成井漏。下套管过程严格控制下放速度,减小激动压力;套管下放过程中分段循环,充分破坏钻井液结构力,避免套管下放到位开泵憋漏地层。下套下放至易漏失地层井段,套管下放速度不小于100 s/根,直至套管下放至设计位置。

套管下放过程中,分井段循环顶通,置换井内钻井液,破坏钻井液结构力,降低循环摩阻。具体做法是:套管下放至井深1 000、1 500、2 100、2 700、3 300 m时开泵循环,循环时间不少于1个迟到时间。套管下放到位后,以不高于10 L/s的排量循环1个迟到时间后,逐步提高循环排量至固井要求排量。

3.2 浆柱结构设计

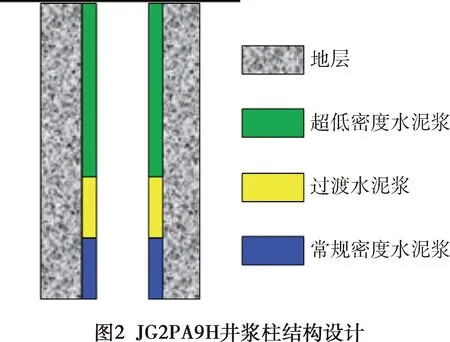

合理的浆柱结构设计是压稳防漏的关键[6]。JG2PA9H井漏失压力低、坍塌压力低,浆柱结构既要满足压稳防漏需求,更要预防固井施工的井壁失稳。参考本井漏失压力、坍塌压力和地层压力,本井水泥浆采用三凝水泥浆体系,具体设计如下:1.15 g/cm3超低密度水泥浆体系封固井口至刘家沟组底部;过渡浆封固刘家沟组底部至井壁易失稳的石千峰组地层,常规密度水泥浆封固下部目的层井段,浆柱结构设计如图2所示。

3.3 低紊流排量的前置液设计

考虑本井实际情况,防漏是重中之重,而固井过程防漏的主要手段之一是降低施工排量。降低施工排量必然影响顶替效率的提高,故而设计低紊流排量的前置液体系对于提高固井质量意义很大。前置液的紊流冲刷,取临界雷诺数ReC=3 470-1 370n[7],得

(3)

式中,De为套管外径,mm;Dw为井眼平均井径,mm;Qw为冲洗液紊流临界排量,L/s;ρ为浆体密度,g/cm3;n为流性指数;K为稠度系数,Pa·sn。

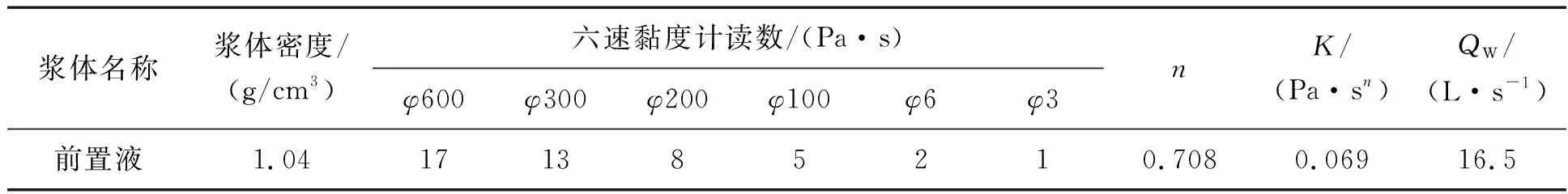

以六速黏度仪测定冲洗液的流变参数计算临界排量,数据如表4所示。计算数据可以看出,该井选用的前置液体系可以在16.5 L/s的排量下实现紊流顶替,为提高顶替效率创造良好条件,前置液注入量以紊流接触时间不少于7 min计算,实现对井壁充分冲洗,清洁井眼,提高顶替效率。

表4 JG2PA9H井前置液实验数据

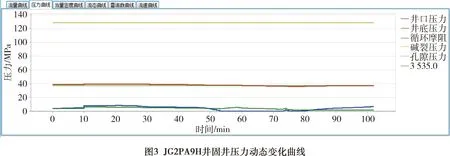

3.4 提高顶替效率的注替浆技术

该井水泥浆量远大于顶替量,注浆结束后,水泥浆已上返至2 300 m左右,此时考虑紊流顶替对于提高固井质量意义不大[8]。故注浆至前置液准备出套管时,提高注浆排量至1.5 m3/min,实现前置液紊流上返,实现对下部井段井壁的高效冲刷,冲洗时间不少于7 min。当前置液上返至刘家沟组易漏失地层时,通过降低注浆排量的方式,降低环空流动摩阻,减小作用在刘家沟组易漏失地层的当量密度,实现防漏作用。当井口压力增加至固井前循环压力时,降低施工排量,低密度水泥浆塞流顶替。下部目的层井段采用前置液紊流顶替,上部非目的层井段采用低密度水泥浆塞流顶替,进而实现全井段顶替效率提高。对整个注、替浆过程利用固井软件模拟压力、当量密度的动态变化,为固井防漏提供理论指导,模拟情况如图3、图4所示。

4 应用效果评价

JG2PA9H井固井注入前置液10.0 m3,1.15 g/cm3超低密度水泥浆78.0 m3,过渡水泥浆8.0 m3,常规密度水泥浆40.0 m3。固井过程无漏失,水泥浆返出地面,碰压压力15 MPa升至20 MPa。测井显示:固井质量良好,目的层封固质量优质,声幅值<10%;非目的层井段采用超低密度水泥浆体系封固良好。

5 结论

1)基于紧密堆积理论开发的复合减轻剂HBJQ-1,辅以油井水泥外加剂,开发的1.15 g/cm3超低密度水泥浆体系具有成本较低、浆体稳定性好、流变性能良好、稠化时间可控、早期强度升高快等特点,具有现场推广应用价值。

2)采用超低密度水泥浆封固上部非目的层井段,实现了一次上返全井封固,固井质量良好,满足后期开发需求,现场应用试验达到了预期效果。该体系可用于解决低漏失压力井固井易漏失、水泥浆无法返至地面的难题。

3)低漏失压力、安全压力窗口窄的低漏失压力井固井水泥浆密度可结合地层漏失压力、坍塌压力和地层压力确定。

4)低紊流排量的前置液体系对于低漏失压力井固井提高顶替效率具有积极意义。