某电厂中水处理系统运行优化调整试验研究

齐全友,张正华,刘 玮,张龙明,黄 茜,钟 杰,刘 欣

(1.内蒙古国华呼伦贝尔发电有限公司,内蒙古 呼伦贝尔021025;2.国家电投集团江西电力有限公司景德镇发电厂,江西 景德镇333000;3.西安热工研究院有限公司,陕西 西安710054)

0 引言

随着我国淡水资源短缺及水污染问题的日益严重,国家环保部门对节水及中水、废水重复利用的重视程度也日益增大[1-6]。为了符合国家及地方相关规定,电厂生产原水开始采用城市中水[7-12]。某电厂一期工程为4×3 000 MW空冷机组,运行投产后锅炉补给水和循环冷却水水源采用地下水,为响应国家节水号召,该厂于2018将生产原水由地下水改为城市中水,并建立中水处理站。中水处理站自建成后,机械搅拌澄清池的出力远远低于最初设计出力值,不仅出水水质差,还经常出现无规律“翻池”现象,同时污泥池也存在无法及时排泥的严重问题,严重影响后续除盐设备的正常运行和全厂补给水产量[13-20]。

为了解决以上问题,保障电厂中水处理系统正常运行和生产用水需求,通过现场调研评估、实验室混凝模拟试验及现场工业试验,调整优化机械搅拌澄清池的各项运行工艺参数,污泥池排泥系统检查消缺,最终恢复该厂中水处理系统各设备正常运行,对其他电厂解决同类问题提供参考。

1 中水处理系统基本情况

2018年中水处理站建成投运后,电厂生产水源采用城市中水、厂内工业废水和生活污水,厂外深井水作为备用水源。混合原水先经过曝气生物滤池进行曝气处理,再经过机械搅拌澄清池进行混凝澄清处理,最后进入变孔隙滤池进行过滤处理后,一部分通过清水泵输送至工业水池作为全厂工业用水,另一部分进入化学制水车间各除盐设备制取除盐水。机械搅拌澄清池排泥进入污泥池后经过脱水机脱水后外运,滤液进入滤液回收池。具体中水深度处理系统见图1所示。

图1 中水深度处理系统图Fig.1 System diagram of reclaimed water advanced treatment

中水系统投运后主要问题为:1)澄清池单池出力最大仅为120 t/h 左右,远远低于360 t/h 的设计值,频繁排泥并经常出现“翻池”情况;2)在澄清池单池出力为120 t/h 左右时,污泥池也经常处于满水状态,存在无法及时排泥的情况。

因此本文通过实验室混凝试验及工业调试试验,优化调整机械搅拌澄清池的运行工艺参数,以解决澄清池出力不足和频繁排泥的问题。

2 实验室混凝试验

2.1 试验方法

对于不同的水源,针对该水源最优的混凝工艺条件往往也是不同的。根据机械搅拌澄清池工作原理,进入澄清池来水的浊度、pH、碱度以及温度等指标[21-22],都是混凝澄清效果的重要影响因素。因影响因素众多,尚无法从理论上计算出各类来水最优的混凝剂加药量和最优pH控制值,目前最有效的方法是根据现场实际原水水质条件进行实验室混凝模拟试验。混凝试验结果的评判标准一般为:矾花形成的时间长短、大小、沉降速度以及试验结束时水样的浊度、色度、COD等指标[23-25]。

试验水样取自电厂曝气生物滤池出水,利用图2所示的试验装置进行烧杯混凝试验,确定最佳的石灰、聚铁及PAM 加药量。烧杯混凝试验实际模拟了机械搅拌澄清池处理的各个阶段,首先对烧杯中的反应溶液快速搅拌2 min,模拟第一反应室的接触凝聚阶段,再慢速搅拌20 min,模拟第二反应室的絮凝体絮凝阶段,最后静置20 min,模拟澄清区状态。本试验选取澄清水样的浊度值作为试验结果的主要评判指标,并辅以观察试验过程絮凝体(矾花)形成的时间及沉降情况。

图2 实验室机械搅拌混凝模拟试验装置图Fig.2 Laboratory mechanical stirring coagulation simulation test device diagram

2.2 试验过程及结果

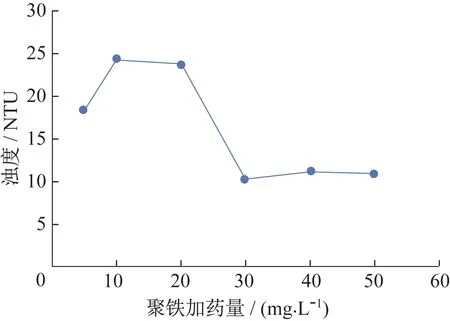

2.2.1 聚合硫酸铁加药量试验

在6 个烧杯中各加入1 000 mL 试验水样,试验水样取自电厂曝气生物滤池出水,启动电磁恒温搅拌器,搅拌速度控制为大约160 r/min,各烧杯加入等量石灰(控制pH 9.0 左右)并加入不同浓度聚合硫酸铁,快速搅拌2 min 后降低搅拌转速至50 r/min,低速搅拌20 min 后再静置20 min,试验过程中观察各烧杯絮凝体(矾花)沉降情况和形成的时间长短,试验结束分析各烧杯中部水样浊度。试验结果见表1和图3。

由表1 和图3 看出,当聚合硫酸铁加药量低于20 mg/L时,浊度较大,形成矾花时间长且颗粒细小;当聚铁加药量大于20 mg/L 时,浊度明显降低,形成较大矾花颗粒,矾花沉降速度明显加快,其中当聚合硫酸铁加药量为30 mg/L 时,浊度最低。根据上述试验结果,同时结合经济性考虑聚合硫酸铁加药量采用30 mg/L左右为宜。

表1 不同浓度聚合硫酸铁机械搅拌混凝试验结果Table 1 Test results of mechanical stirring coagulation with different concentrations of polyferric chloride

图3 浊度随聚合硫酸铁加药量的变化趋势Fig.3 Variation trend of turbidity with dosage of Polyferric

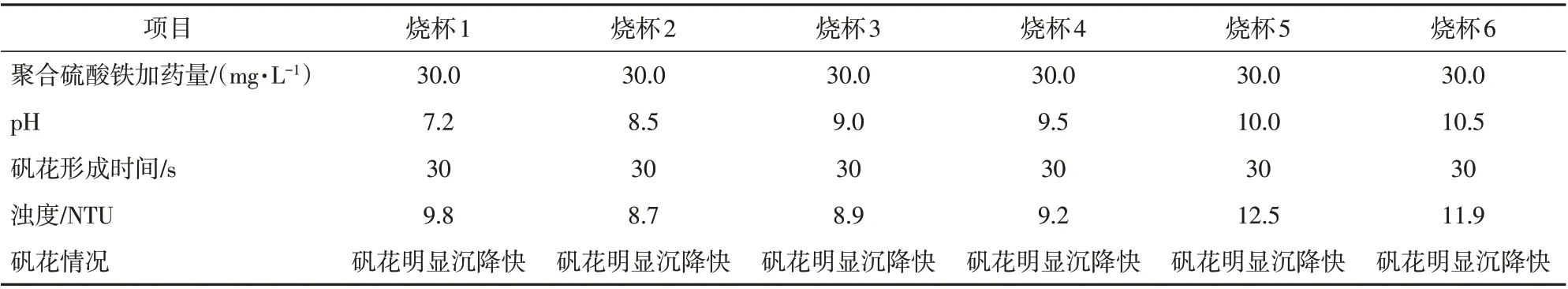

2.2.2 石灰加药量试验

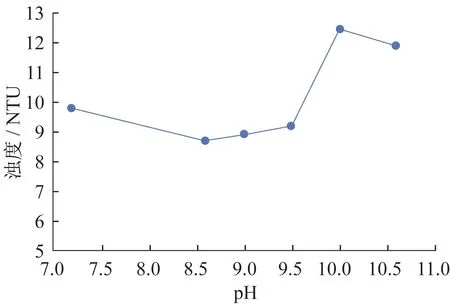

在6 个烧杯中各加入1 000 mL 试验水样,试验水样取自电厂曝气生物滤池出水,启动电磁恒温搅拌器,搅拌速度控制为大约160 r/min,各烧杯加入不等量的石灰将pH 控制为不同值,待pH 稳定后各自投加30 mg/L 聚铁,快速搅拌2 min 后降低搅拌转速至50 r/min,低速搅拌20 min 后再静置20 min,试验过程中观察各烧杯絮凝物(矾花)沉降情况和形成的时间长短,试验结束分析各烧杯中部水样浊度,试验结果见表2和图4。

表2 石灰加药量试验结果Table 2 Test results of lime dosage

图4 浊度随pH的变化趋势Fig.4 Variation Trend of turbidity with pH

由表2 和图4 看出,当聚合硫酸铁含量为30 mg/L时,通过不同的石灰加入量将pH控制在7.2~10.5范围内均能快速形成明显矾花,矾花沉淀速度快。当pH为8.5、9.0和9.5时,浊度结果相近,基本在9 NTU左右,当pH 升高至10.0 和10.5 时,浊度反而略有升高,因此宜将pH控制在9.0左右。

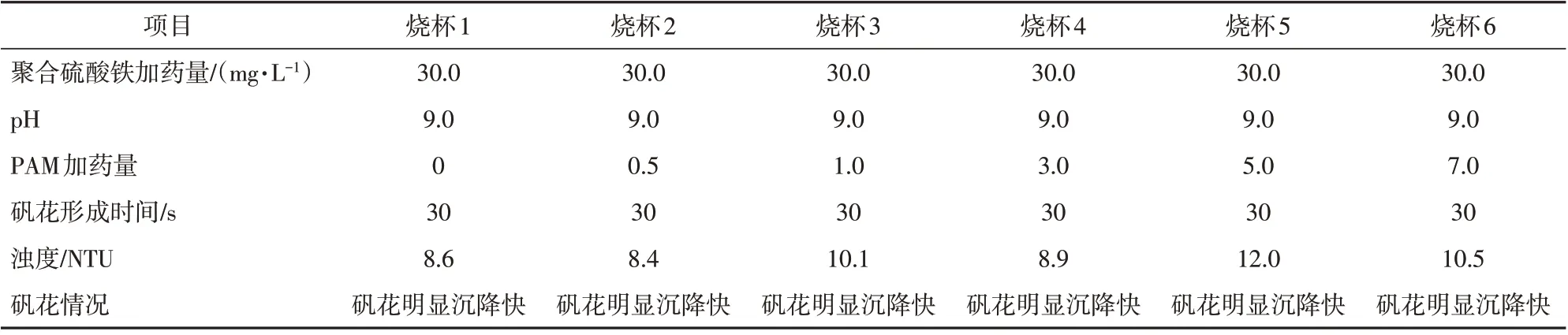

2.2.3 PAM加药量试验

在6 个烧杯中各加入1 000 mL 试验水样,试验水样取自电厂曝气生物滤池出水,启动电磁恒温搅拌器,搅拌速度控制为大约160 r/min,各烧杯加入等量石灰(控制pH 9.0 左右)并加入等量聚合硫酸铁溶液(控制加药量为30 mg/L),快速搅拌2 min后降低搅拌转速至50 r/min,并在此时加入不同浓度的PAM,低速搅拌20 min 后再静置20 min,试验过程中观察各烧杯絮凝物(矾花)沉降情况和形成的时间长短,试验结束分析各烧杯中部水样浊度,试验结果见表3和图5。

由表3和图5看出,在本次试验中,PAM的加入对聚合硫酸铁的混凝效果没有显著的促进作用,根据试验结果,当PAM加药量为0.5 mg/L时,浊度最小。

2.2.4 试验结果分析

石灰处理过程中的具体反应式见式(1)~式(3)所示[26]。

表3 PAM加药量试验结果Table 3 PAM dosage test results

图5 PAM加药量对浊度影响试验Fig.5 Effect of PAM dosage on turbidity

表4 机械搅拌澄清池设计参数Table 4 Design parameters of mechanical stirring clarifier

由式(1)~式(3)看出,石灰的加入不仅可降低原水的硬度,而且在消耗中水中CO2的同时提高了pH。而高pH 有助于聚合硫酸铁解离出的铁稳定保持为三价铁,有利于聚合硫酸铁的凝聚反应[27-32]。

由以上理论分析及实验室混凝模拟试验结果得出,该厂中水在投加30 mg/L 聚合硫酸铁的过程中,同时投加石灰使中水pH 保持9.0 左右,使石灰软化处理和混凝处理同时进行,可以达到最优混凝效果。

3 工业优化调整试验

3.1 设备出力核算

工业优化调整试验中,因澄清池单池出力最大仅为120 t/h 左右,远远低于360 t/h 的设计值,但该水量无法满足生产需求。因此先根据机械搅拌澄清池设计参数初步计算澄清池的正常出力,判断单台澄清池出力是否具有提升空间。机械搅拌澄清池各结构无缺陷的情况下,出力取决于进水在各反应区的停留时间或水流速度。若实际出力大于正常出力,进水在各区域停留时间不足或流速过快,导致混凝澄清效果不佳[23-25],因此对设备处理进行核算,核算过程中用到的机械搅拌澄清池设计参数值见表4。

澄清池各反应区正常处理量计算过程如下:

一反容积V1=π·(D1/2)2·H1=8.9 m3

一反正常处理量Q1=V1/T1=190.7 m3/h

一、二反容积和V1+2=π·(D2/2)2·H2=60.7 m3

二反正常处理量Q2=V1+2/T1+2=182.1 m3/h

澄清池容积V=π·(D/2)2·H=639.7 m3

澄清池处理量Q=V/T=426.5 m3/h

根据计算结果,机械搅拌澄清池澄清区容量足够,但第一、第二反应室体积较小,澄清区和一反、二反处理量不匹配。因一反正常处理量为190.7 m3/h,二反正常处理量为182.1 m3/h,因此该澄清池的正常处理量应按照两个反应室中较小的处理量控制,即180 t/h左右。

3.2 聚合硫酸铁加药点优化调整

石灰和聚合硫酸铁的加药点位于澄清池第一反应室中部,PAM加药点在澄清池第二反应室表面。在目前加药点安装现状下,澄清池在运行过程中,即使聚合硫酸铁加药量达到了40 mg/L,第一、二反应室仍未见明显矾花。这是由于聚合硫酸铁溶液密度较大,加到第一反应室中部,会有部分下沉,而一反停留时间又比较短,往往未均匀混合和充分反应,导致聚合硫酸铁利用率低,混凝效果差。

为了解决该问题,将聚合硫酸铁加药点整改至距澄清池入水口约10 m处的进水管处,这样不仅可利用进水的湍流作用使聚合硫酸铁混合均匀,同时也适当延长了聚合硫酸铁与进水的作用时间,整改前后加药点变化见图6所示。

图6 聚合硫酸铁加药点改造前后对比Fig.6 Comparison of Polyferric dosing points before and after transformation

整改后聚合硫酸铁能和进水充分混合,混凝反应效果显著改善。后期运行优化调整试验表明,聚合硫酸铁的加药量为30 mg/L 时,第一、二反应室矾花明显,一方面改善了混凝效果,同时聚合硫酸铁的利用效率也显著提高。根据聚合硫酸铁加药量调整情况计算得出,优化调整后聚铁用量可节省35%以上。

3.3 运行优化调整

聚合硫酸铁加药点整改后,依据实验室混凝试验结果进行机械搅拌澄清池运行调整试验,控制加药量在30 mg/L 左右,加石灰使pH在9.0左右,PAM 加药量约0.5 mg/L 左右。调整优化后,在180 t/h 左右的出力下,澄清池恢复正常运行,出水澄清透明,再未出现泥位上升过快及“翻池”问题。澄清池运行优化调整后部分进出水水质指标分析结果见表5所示。

表5 澄清池运行优化调整后的进出水水质Table 5 Inlet and outlet water quality of clarifier after operation optimization and adjustment

3.4 污泥池排泥系统检查消缺

中水处理系统污泥池还存在无法及时排泥问题,经过检查发现,排泥系统脱水机因离心部件存在严重缺陷,导致每小时的处理量仅为4.2 m3~5.5 m3,远远低于每小时处理20 m3的额定值。经过检修消缺,更换离心部件后,脱水机恢复正常运行,每小时的处理量达到15 m3左右,污泥池恢复正常排泥。

4 结语

本次试验研究针对中水处理系统机械搅拌澄清池出力低且出水水质差、污泥池无法及时排泥等运行问题,进行现场调研评估、实验室混凝模拟试验及现场工业试验,确认并分析出问题产生的根源。通过对设备出力核算、聚合硫酸铁加药点优化调整、澄清池运行优化调整、污泥池排泥系统检查消缺等现场运行优化调整试验,最终恢复该厂中水处理系统各设备正常运行。不仅最大限度提高了澄清池出力,并且在保证出水水质的前提下稳定运行,节约了混凝剂用量,降低了企业生产成本。