装配式钢制管廊载荷试验研究

李 明,林慈楷,宋东哲

吉林建筑大学 土木工程学院,长春 130118

0 引言

近年来,随着城市的发展,波纹钢板作为一种新型材料结构逐渐应用于城市综合管廊的建设[1].装配式钢制管廊是将预制波纹钢板通过高强螺栓连接安装而成的综合管廊,其作为一种新的管廊结构形式,已在多个城市管廊建设中得到应用[2-3].波纹钢板作为一种空间薄壳柔性结构,常结合其他材料用于加固体系[4],当其单独构成廊体结构时,可将竖向荷载通过管壁的微小变形有效地分摊到周围土体,使土体与廊体共同承受荷载,大大提高了结构的承载力[5].与混凝土结构的管廊相比,波纹钢制管廊的力学性能与抗震性能更优异,同时具有工期短、施工质量和安全性高、环境污染小等优点.波纹钢制管廊虽然单位结构造价会略高于混凝土结构,但结合混凝土结构施工养护以及后期运营维护成本分析等,钢制管廊的未来成本要远低于混凝土结构.

与国外相比,国内的波纹钢制管廊建设尚处于起步阶段,相关的设计施工规范尚有不足,故有必要对其结构的承载机理与整体受力性能进行研究.国内学者对波纹钢制管廊的力学性能研究多数为单舱的波纹管涵[6-8],对于多舱截面预制装配式管廊的力学性能尚未开展过多研究.波纹钢制钢管作为综合管廊的一种新的结构形式,此装配式跟混凝土的装配式存在不同的结构形式与承载机制,因此本文暂不考虑实际工程的管廊节点,此次试验研究只是针对顶板进行受力特征分析,后期还会对节点进一步研究.

本文依托实际双舱钢制管廊工程,通过现场载荷试验,测试了管廊顶板截面应变以及关键点的位移,研究了装配式钢管廊的力学性能,为今后学者研究装配式钢管廊的受力特征和管廊的施工建设提供参考.

1 试件材料

1.1 波纹钢板型号与规格

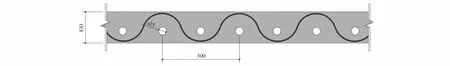

波纹钢板根据其波形不同可分为4类:浅波、中波、深波和大波.试验中的管廊廊体选取深波型波纹钢板,波形为400 mm×150 mm(波距×波深),钢材选用4.5 mm±0.15 mm厚的Q345热轧型钢.波纹钢板两侧设置法兰板,三者为一整体,法兰板之间通过高强螺栓连接,组装成钢管廊,如图1所示.

图1 钢制波纹管廊Fig.1 Corrugated steel

1.2 法兰板与螺栓的规格尺寸

法兰板的材质与波纹钢板一致,厚度为4.5 mm±0.15 mm,宽度略大于钢板的波深.螺栓孔径沿着法兰板均匀布置.螺栓选用钢结构用大六角头10.9S的M 24×55高强度螺栓,孔径按照规范中大于螺栓直径小于等于螺栓直径+2 mm的要求设置.

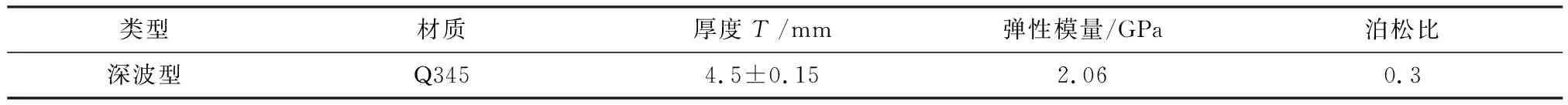

法兰板截面尺寸与孔径位置如图2所示,波纹钢板试件的主要参数可见表1.

图2 法兰板尺寸Fig.2 Size of Flange plate

表1 试件材料参数Table 1 Main parameters of each part of the test piece

2 试验设计

地下综合管廊作为一种浅埋结构,大多设置在机动车道、道路绿化带下[9],此时车辆荷载成为控制管廊附加内力变化的主要荷载.管廊具有多舱截面,若车辆荷载的位置不同,都会导致管廊的附加应力与附加位移呈现不同的分布趋势.

试验分为静载与动载两大部分,充分模拟管廊在运营期间车辆停靠或行驶于管廊各不利位置时,管廊顶板应力、位移变化规律.由于试验环境的限制,试验采用静态应变数据采集系统记录测区截面应变,对于动载数据存在采集困难与误差,因此试验采集的主要数据针对分析静载工况,对于动载数据分析只起辅助对比作用,后期还会对动载的工况进行下一步模拟研究并编写论文.本文通过对运营中的多舱钢管廊进行载荷试验研究,可提升波纹钢结构在综合管廊中应用领域的地位,以及促进综合管廊事业的发展.

3 现场试验

3.1 试验管廊概况

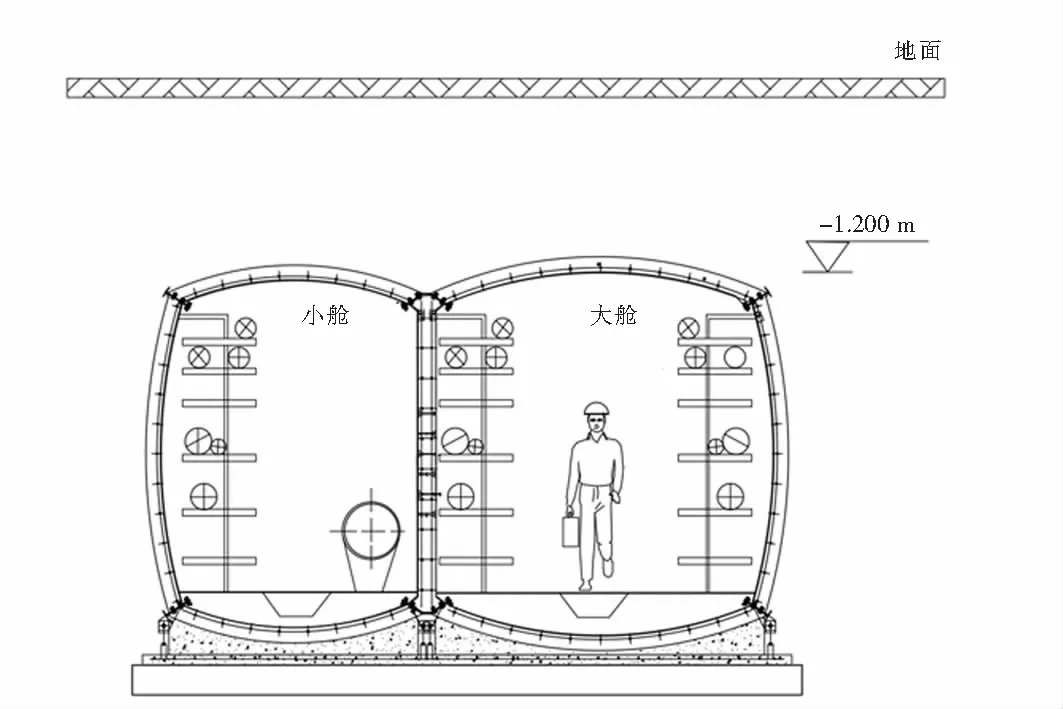

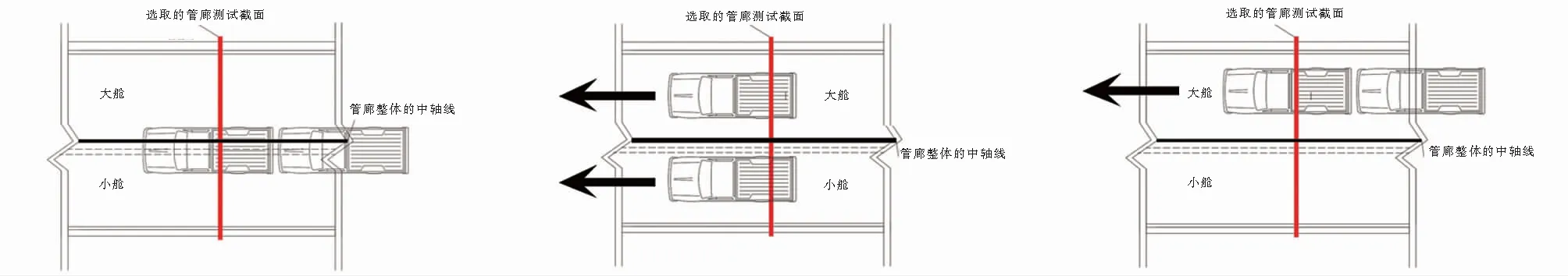

图3 管廊断面Fig.3 Pipe corridor section view

试验装配式钢管廊位于吉林省长春市试验基地内,设有大小两舱,可分舱收纳燃气管线、给排水管线、高压电线以及通讯电缆等.该管廊最大净高3.1 m,小舱最大宽度2.1 m,大舱最大宽度为3.1 m,具体尺寸如图3所示.

该钢管廊管底设置基座以及混凝土基础垫层0.4 m,并再次基础上进行回填,管沟深度6 m,管顶覆土高度为1.2 m,车辆直接停放于覆土之上.

3.2 试验方案

3.2.1 试验加载方案

在实际工程中,管廊上方的荷载即车辆荷载存在静止停放和行驶运动两种情况.为使试验具有更高的真实性,将试验加载分为静载及动载两大部分,共计8种工况.加载车辆对应《公路沥青路面设计规范》[10]定义的满载6轴货车,轴重460 kN,转化轮胎接地压强为2.81 MPa.

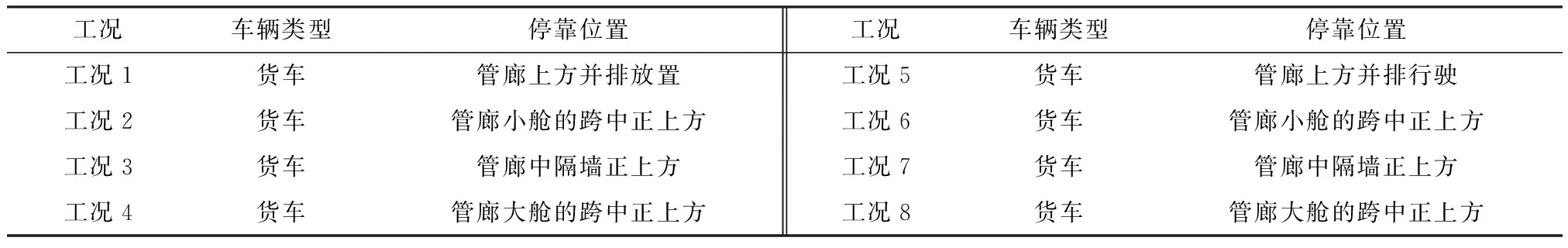

动、静载分别设置4种工况,见表2,加载示意图如图4所示.

表2 试验工况Table 2 Test conditions

工况1通过模拟管廊在两侧均停靠车辆的情况下,分析管廊顶板的力学性能,试图找出顶板的最大危险点.由于管廊存在多舱,具有不对称性,因此设置3种工况(工况2~工况4),系统分析管廊顶板的内力分布.通过3种工况的测试,分析了车辆荷载在不同的位置下对管廊顶板变形规律,并找出最不利的加载位置.

动载试验中,参照城市道路安全法规定的机动车在城市道路最高行驶速度,将车速的设置为50 km/h.工况5~工况8,分析了汽车匀速通过管廊各位置时顶板的受力性能.其中工况5~工况8的行驶位置分别是小舱跨中、中隔墙上方及大舱跨中.

(a) 工况1 (b) 工况2 (c) 工况3

(d) 工况4 (e) 工况5 (f) 工况6

(g) 工况7 (h) 工况8图4 加载示意图Fig.4 Schematic of loading

动载试验中,参照城市道路安全法规定的机动车在城市道路最高行驶速度,将车速的设置为50 km/h.工况5~工况8分析了汽车匀速通过管廊各位置时顶板的受力性能,其中工况5~工况8的行驶位置分别是小舱跨中、中隔墙上方及大舱跨中.

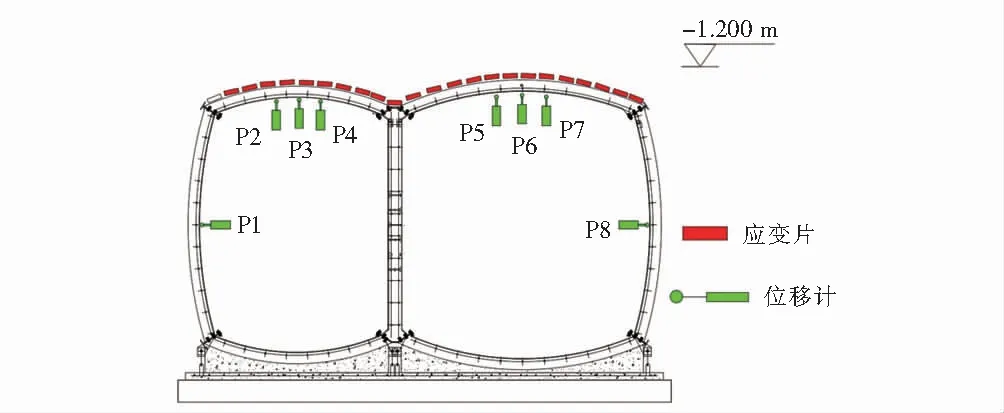

3.2.2 试验观测方案

在管廊试验段中部选定测区,测区包含3个断面为1-1(波峰)、2-2(波峰与波谷之间)以及3-3(波谷),测量内容为车辆荷载作用下波纹钢制管廊的受力特征,其监测的应变与位移不包含覆土重.各测量点布置内容如下:

(1) 顶板与侧板关键点(跨中附近)挠度.

(2) 测区顶板3个断面的波纹钢板应变.电子位移计(P1~P8),钢板应变片(S1-1~S1-30,S2-1~S2-30,S3-1~S3-30),其中S1-1表示粘贴位置为1-1截面(波峰位置)的第一个应变片,其余同理,具体布置位置如图5,图6所示.通过静态应变数据采集系统记录测区的截面应变以及关键点的位移.

图5 位移计与应变片分布Fig.5 Location ofdisplacement gauge and strain gauge

图6 测区波纹钢板断面应变片的位置Fig.6 Location of strain gauge

3.3 数据分析

3.3.1 数据处理

对试验所测的3个断面的应变求平均值,见表3.将各工况下的SS1~SS30与MS1~MS30(其中SS1为静载作用下波峰、波中、波谷1-1截面,第一个应变片3个求和平均值,MS1动载作用下波峰、波中、波谷1-1截面,第1个应变片3个求和平均值,其余同理)作为最终应变分析数据.工况1~工况4,待采集仪数值稳定后,对各监测点数值进行记录.工况5~工况8的应变以及位移值,取车辆通过测试区时采集仪记录的各监测点最大值.

表3 数据处理Table 3 Data processing

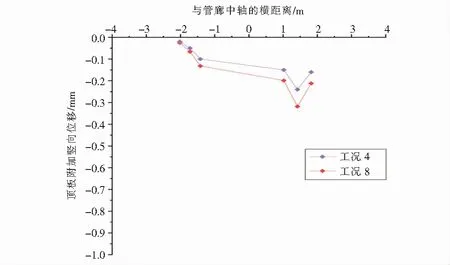

3.3.2 位移分析

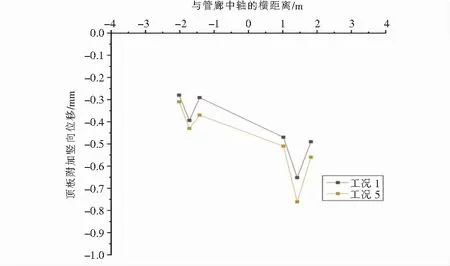

图7(a)为车辆双向布置及行驶时管廊顶板的竖向位移曲线.分析可知,两者工况下的顶板竖向附加位移分布情况大致相同,最大挠度均出现管廊大舱跨中附近,但是数值上有所不同,工况5的最大挠度要大于工况1,其增幅达到16.67 %,说明车辆在行驶过程中会产生附加动应力,而对地下结构产生附加的荷载.最大附加竖向位移为0.71 mm,将波纹板等效成同跨度矩形梁[11]并参照钢结构规范,则该值远远小于矩形梁的极限挠度L/400=7.5 mm,可见,结构具有足够的安全储备.

(a)

(b)

(c)

(d)

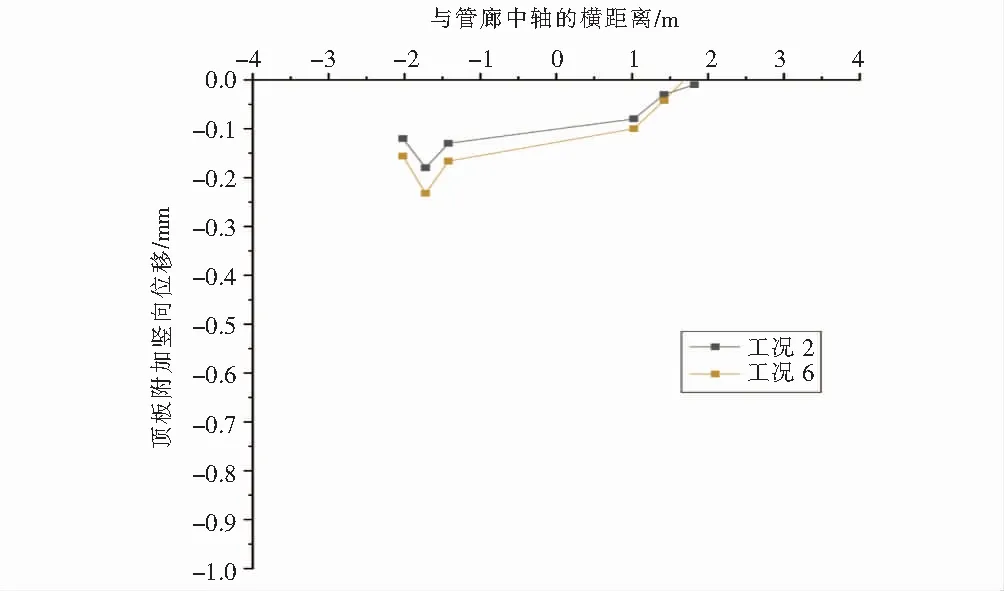

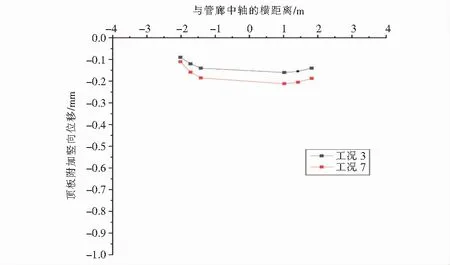

由图7(b),7(c),7(d)可知:

(1) 每种工况下最大变形都几乎发生在加载位置的正下方,然后向两边逐渐递减

(2) 存在最不利的加载位置,即当车辆荷载作用于管廊大舱跨中正上方时,此时大舱跨中的竖向位移达到最大.

(3) 当荷载作用于中隔墙正上方时,管廊两顶板跨中的附加位移相对较小.

(4) 在车辆动载作用下,管廊产生的竖向位移明显大于静载,其增量幅值为静载作用下的22.83 %~29.32 %.

P1,P8的水平位移在加载过程中度数几乎均为0,说明在土体的约束下,竖向荷载对两个侧板挠度的影响较小.

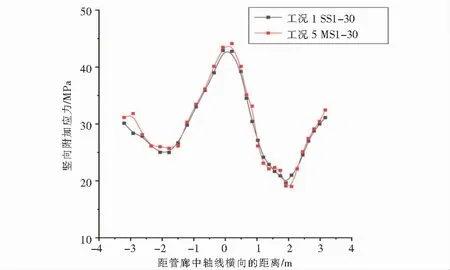

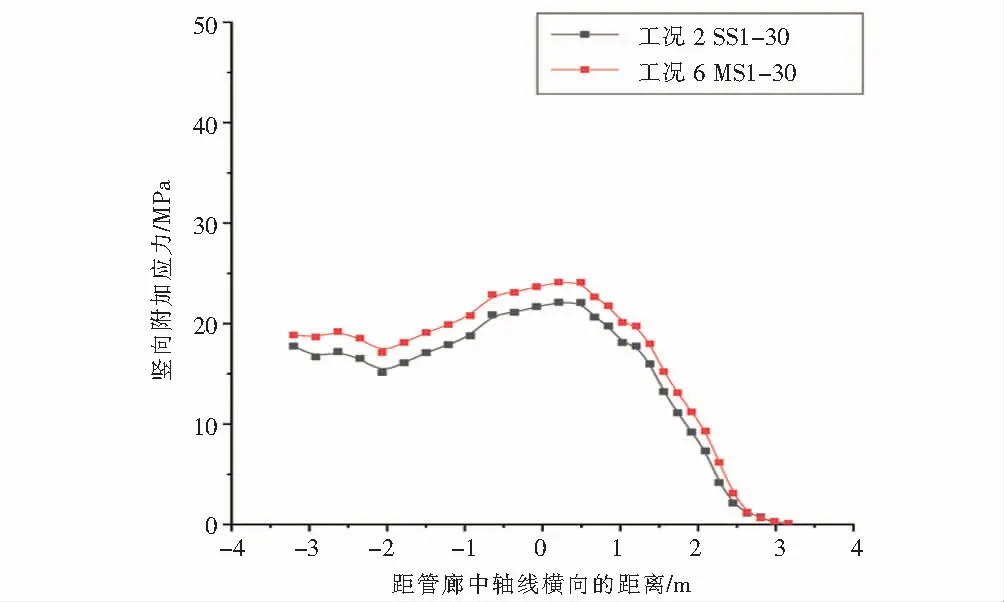

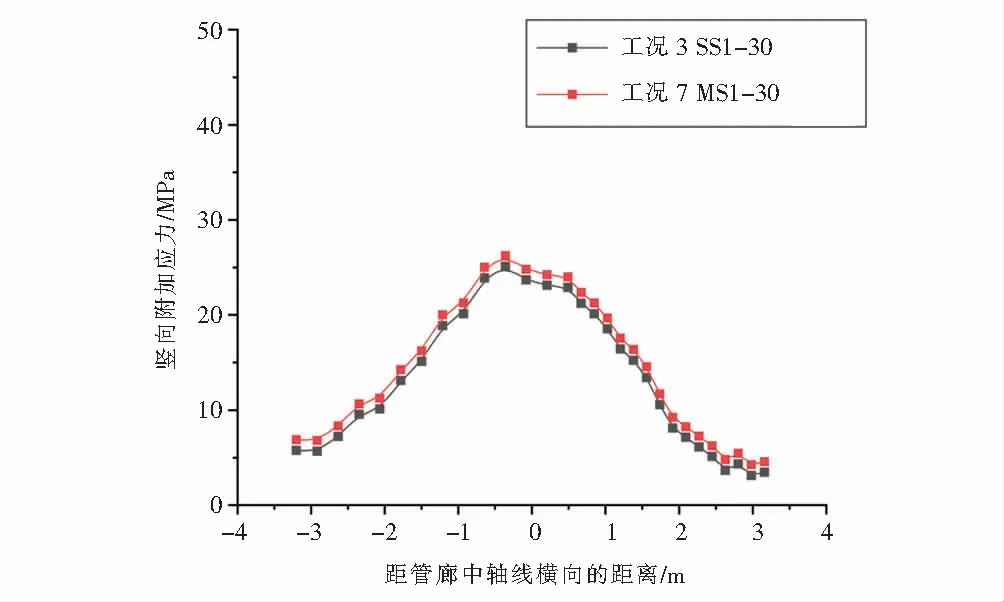

3.3.3 应力分析

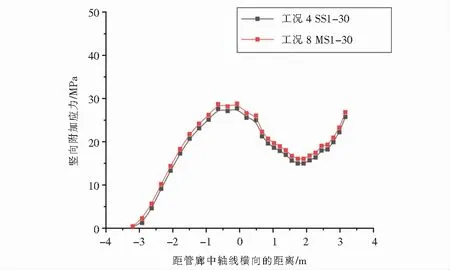

由材料力学可知,在弹性阶段其应变与应力呈线性关系,为更直观分析管廊的受力状态,将各监测点的应变数值转化为应力进行分析.管廊顶板竖向附加应力见图8.

(a)

(b)

(c)

(d)

由图8(a)可知,在施加荷载后,两工况下的管廊顶板附加竖向应力发生较大且相似的分布,最大的应力断面均出现在管廊中隔板断面附近,最大应力值为动载作用下的42.89 kPa,但远小于钢材的屈服强度345 MPa,两舱顶板跨中的应力相对较小,可以看出波纹状钢制管廊具有较强能量吸收性能,能应用于埋深较大的工况,适应范围大.附加应力分布不均匀的原因在于,两舱顶板的刚度相对小于中隔墙顶,当发生适当变形,出现了顶部“减荷现象”[12],因而两舱顶板跨中应力较小,中隔墙顶应力较集中. 对于预制装配式钢管廊,厚度较薄且存在多个接头,整体刚度较小,在荷载作用下可能会出现应力分配不均匀,在进行结构设计时,要注意其整体应力分布状态,以减少因应力集中对廊体造成的损伤.

图8(b),8(c),8(d)为不同工况下的顶板竖向附加应力分布状况,分析可知:

(1) 在各种工况下应力最大值均出现在中隔墙附近,表明中隔墙与两顶板的交界处为危险截面.

(2) 车辆荷载分布在管廊中隔墙正上方时,管廊顶板的附加应力分布较均匀.

(3) 车辆动载作用下产生的附加应力大于静载作用,其增幅为静载作用时的18.12 %~27.12 %.

4 结论

本文通过实际载荷试验,对预制装配式管廊在各工况下进行受力性能分析,主要结论如下:

(1) 车辆最大荷载作用下,管廊顶板的附加竖向应力峰值发生在中隔墙顶板的断面处,附加竖向位移的峰值发生在大舱舱的顶板跨中位置.

(2) 最不利加载位置为当机动车荷载布置于管廊大舱跨中正上方,此时大舱跨中竖向位移达到最大,当车辆荷载在中隔墙正上方时,管廊顶部应力分布较均匀.

(3) 管廊在车辆动载作用下产生的附加应力与位移要大于静载,以车速为50 km/h为例,其附加位移与应力增量幅值约为静载作用下的22.83 %~29.32 %,18.12 %~27.12 %.

(4) 装配式钢管廊截面的刚度对整体结构的应力分布影响较大,在整体结构中,刚度相对较大的部位容易出现应力集中,在整体刚度较小的钢管廊的施工建设中,应对中隔墙处应力分布状态给予关注.

(5) 波纹钢制管廊不仅具有较好的力学性能和较高的结构承载力,而且造价低、适用范围广,应用于城市综合管廊结构工程有着广泛的使用前景.