电子式电流互感器激光供能调节方案的改进

石建,吴正伟,牟晋力

(国电南京自动化股份有限公司,江苏南京 211153)

电子式互感器技术经过多年发展,面对电力工程应用的高可靠性需求,国内实际工程中暴露出运行不稳定等一系列问题[1-3],2015 年国网智能变电站相关技术问题研讨会纪要指出,未来110 kV 及以上新建智能变电站应采用“常规互感器+合并单元”模式接入保护装置的方案[4]。即便如此,电子式互感器仍然是技术发展趋势,这在行业里已是共识[5]。

对于有源型电子式电流互感器,工程应用中采集单元供电方式,通常采取母线电流取电配合激光供能组合供电方案,其中,激光供能作为热备用电源在线路不工作或工作电流很小时提供能源。激光供能作为电子式电流互感器供能方式已经有很多年,但在批量生产及工程应用经验上仍存在不足。即使在电子式互感器不再作为应用推荐的情况下,生产企业除了需要对于已经投运产品进行维护和更新外,也需要继续跟进相关产业发展并进行研发。

激光供能系统中涉及的大功率激光器及配套的高效率光电池技术多被国外公司垄断,产品从应用初始,价格就一直比较昂贵,如今激光器及光电池一套产品不含税价格还接近6 000 元人民币。相关产品国内也有研制,性能及光电转换效率也接近或基本达到国外同类产品水平[6-8],但未见工程大量应用的报道。在这一背景下,继续加强对于激光驱动及光电池的长期工程应用研究就很有意义,文中结合一款有源电子式互感器的改造应用对其激光供能调节方法进行探讨。

1 系统构成及工作原理

1.1 供电方案

该电子式互感器高压端采集单元供电方案采用激光供能与母线电流取能组合方案:当一次电流较大时,由取能线圈供能;当一次电流较小时,由激光器提供电源,两种供电方式无缝切换。原理图如图1所示,图中V1表示激光电池,R1、R2电阻分压后提供激光电池电压信号Mon1 给采集单元MCU;V2表示母线取能线圈,取能线圈交流电经整流桥后变为直流电,通过R3、R4电阻分压后提供母线取能电压信号Mon2 给MCU;两路电源通过管压降很低的肖特基二极管D1、D2为负载RL供电。

图1 采集单元供电原理图

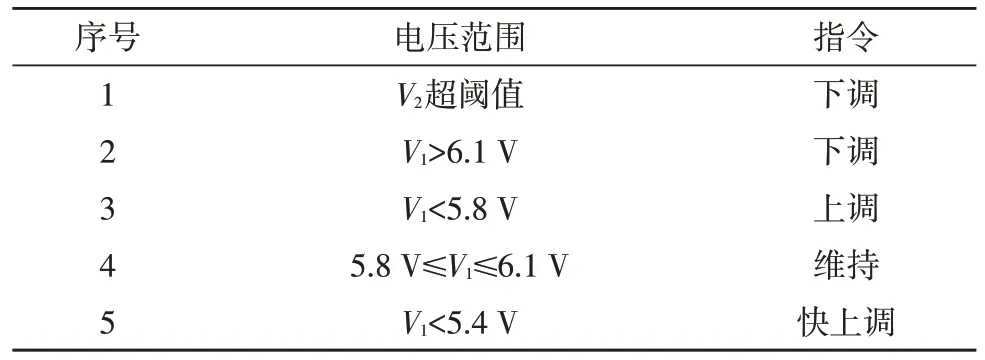

采集单元MCU 监视V1、V2两个电压信号,根据V1和V2的大小进行激光供能的调节。确认取能线圈V2电压长时间超过阈值时关闭激光供能,否则MCU 根据V1电压发送激光调节指令,激光调节指令参考表1。

表1 采集单元监视电压及调节指令表

表1 中电压取值主要参考光电池数据,图2 为JDSU 公司PPC-6E 产品在3 种激光输入条件下的输出曲线,该产品光电转换效率最高可达40%。从该曲线可以看出,光电池输出达到最大功率点(输出电压约6.1 V)前光电池基本可看成是一个恒流源,而在之后光电池基本类似恒压源。因此,对于确定的采集单元负载,选定工作维持区间在5.8~6.1 V 是比较合适的,该区间光电池基本处于最大功率点。

图2 PPC-6E光电池3种光能量输入表现

1.2 信息传递

采集单元发送的激光调节指令与采集的互感器一次数据合并后一起发送给合并单元,合并单元据此对激光驱动强度进行调节,硬件涉及环节参考图3。采集单元根据采集到的光电池电压大小发送相应调节指令经FPGA 后传给CPU 芯片,再经装置内部通信总线传到激光电源MCU 芯片,由MCU 控制数模转换DA 芯片实现激光器驱动电流的调节。相对于互感器一次数据的快速传递,激光调节指令传递优先级低、周期长,因此,激光调节从采集单元感知到激光电源完成调节存在数个毫秒的延迟时间。

图3 激光闭环调节示意图

1.3 调节方法

图3 所示激光调节是个独立运行的闭环系统,除上电时由CPU 或激光电源默认指示上调外,主要根据采集单元指令对激光进行调节[9],其方法是:1)合并单元上电后,首先,以较快速度将功率输出至设定的最大功率值,然后,根据采集单元报文对调节指令进行透明传输;2)采集单元检测到高压取能有效时,合并单元缓慢减小激光驱动电流,直至激光供能待机;3)高压取能无效时,合并单元完全切换到激光电源供能状态,合并单元(激光电源)根据采集单元反馈动态调节激光电源输出功率。

2 问题与分析

该电子式电流互感器推出至今已经10 余年,市场上已出现新的更高性能的激光器及光电池,价格也有一定优势,因此,需要对采集单元和激光电源进行硬件元器件更新。同时,需要对其运行机制进行检查和优化。

2.1 上电缓慢及抖动

示波器观测单独激光供电时实际输出信号如图4(a)所示,整个上升过程最大耗时约330 ms。

图4(a)上电波形在电平较低阶段出现长时间平台电压,并且上升缓慢,这对于采集单元供电属于需要避免的过渡阶段,宜尽快结束。多次观测发现,上电过程调节缓慢时偶见图4(b)所示上电抖动问题:采集单元看门狗得电后复位系统,大约200 ms 后MCU 运行,此时功耗加大导致供电电压出现大幅波动,此时,若激光调节速度缓慢即会出现缓不济急问题,工程应用中也可能会因此出现供能切换时数据丢点的风险。

图4 光电池电压输出信号图

2.2 维持电压过高

上述调节方法使得采集单元光电池电压维持在6.1 V 附近,即处于维持区间上沿而非下沿,这对总体发热量并无益处,对激光器寿命也有影响。激光器、光电池这些光学器件其效率和使用寿命与工作温度密切相关[6-9,18],因此,除了对这些价格高昂的器件进行必要的散热设计外,对其工作电流加以控制是极其重要的环节,这将从根本上降低系统发热。随着电子技术的进步及芯片低功耗设计,采集单元稳态功耗现在基本可以控制在不超过50 mW 的水平。相对于原先使用的JDSU 产品,当前新的激光器转换效率典型值约为45%,光电池光电转换效率最高约60%。即便如此,仍有接近一半能量需要以发热形式散发出来,优化稳态功耗仍旧是关注点。

2.3 完全采集单元调节

特定采集单元进入工作稳态后,其功耗是一定的,不会因为采集母线电流大小改变而发生明显变化。前述方法中激光动态调节为完全采集单元调节方案:激光电源根据采集单元发送指令进行上下调节,CPU 模件对相关指令完全透明传输,激光电源完全被动受控。对该闭环系统的改进同样可以在采集单元进行,但采集单元安装在一次高压侧,对其软件更新或硬件更换都需要一次侧停电,且需要工程人员通过升降梯等爬升到高处,操作麻烦且存在高处作业危险。通过修改低压端激光电源,能对上述问题进行改善,工作量完全不可同日而语。

3 激光调节改进方案

结合新选激光器设计激光电源,对激光电源MCU软件配合使用新的激光主动调节方案,原则:1)初次上调时直接驱动到激光器阈值电流以上;2)保证激光器/光电池安全前提下加快激光快上调调节速度,每1 ms 改变激光器驱动电流30 mA;3)上调、下调和维持指令时相对慢速调节,10~20 ms 改变激光器驱动电流1 mA;4)对维持转上调指令进行识别和记录,通过动态自学习获得维持下限;5)原先激光器功率超限时即上送CPU 模件进行告警,告警信息是否过滤由CPU 决定,文中改为钝化告警速度:只有激光驱动长期超过限定值时,才主动上送告警信息;告警的同时降低激光驱动到推荐值,避免光缆断线等异常导致激光器长期过度驱动而损伤或过早老化。

4 测试及验证

4.1 上电过程

使用新的方法,上电后光电池电压上升曲线相对于原先有很大改变,整个上升过程耗时不到20 ms,参考图5。

图5 光电池电压上升快速图

根据新的调节方案,激光供能调节速度超过通信闭环环节反馈速度,发生过驱动情况:光电池电压超过维持区间上限6.1 V。似乎对激光供电不利,但实际上短时过驱动不仅有利于采集系统上电时不发生前述光电池输出波动,而且有利于缓解采集系统上电涌流导致的冲击。因此,短时过驱动不仅是有利的,而且是必要的。

4.2 功率验证

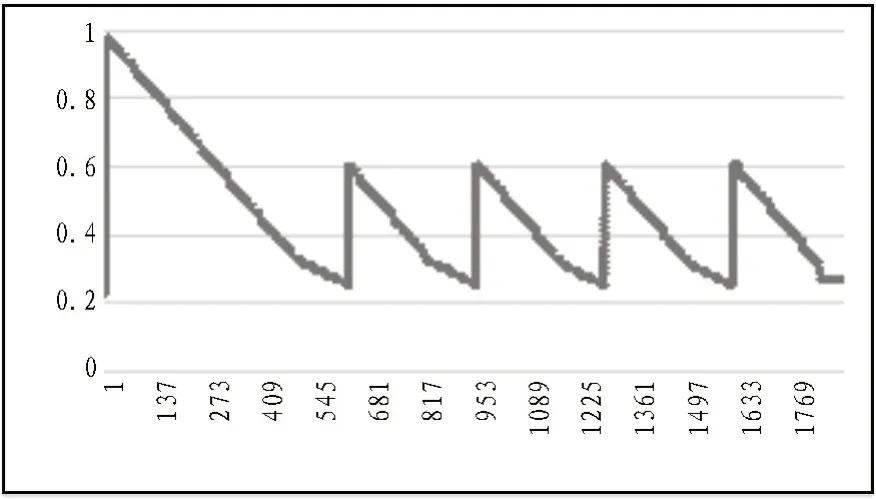

过驱动有可能导致采集单元发出下调指令,按原则3 进行下调使光电池电压达到维持区间下限5.8 V,对多次循环过程进行自主学习,获得维持转上调的下限数据后,激光电源将记录数据,并加上一个小的正值作为维持下限,转为稳态不再改变。设定学习次数4 次时,可见激光器输出光功率如图6 所示,横轴为上电时间轴,纵轴为输出光功率。图中上电初次会上冲到激光器较大功率,后续进行学习,学习正确后进入稳定状态,计算光功率输出约0.24 W。

图6 激光器输出光功率图

采集单元获得电功率Pc根据式(1)计算:

其中,Pj为激光器发出光功率,η1为激光光纤通路能量传输效率,η2为光电池光电转换效率。

激光光纤通路能量传输效率η1可由光纤回路衰耗定义反向计算,如式(2)所示:

其中,P为光纤回路衰耗,合并式(1)和式(2)后得到式(3):

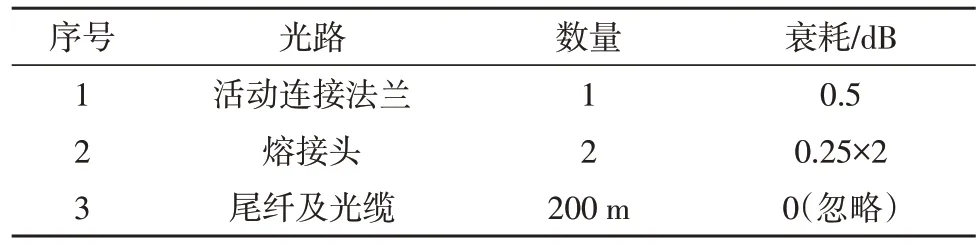

参考图3,供能光纤典型光路涉及激光电源输出活动连接法兰、两端尾纤与光缆的熔接头及光缆,光衰耗见表2。合并计算衰耗不超过1 dB,即P=-1。激光器输出240 mW 时,光电池转换效率η2按典型值40%计算,根据式(3)可知,最终采集单元获得76 mW,基本符合预期。

表2 激光光纤通路典型配置及衰耗

4.3 批量及切换验证

对批量产品按上述方案进行测试。环境温度、采集单元、供能光纤等不变而仅更换激光电源调节方法,采用新方法时采集单元上电速度显著加快。配合网络分析仪监视合并单元发出GOOSE 数据,反复多次进行母线小电流供能切换,采集单元双路电源能无缝切换,未发现数据丢点。

拔出通信光纤模拟通信故障进行测试,激光电源驱动功率加大,持续一段时间后激光器功率逐渐降低并报告激光器驱动功率超限,不会持续大功率驱动。

对比激光器驱动电流,稳态时相对原方案减少约6%~7%,调节频次相对原先有所增加:采集单元接近维持区下限运行,激光器恒定电流驱动条件下经过一段时间后光强度衰减导致光电池输出电压降低,采集单元发送上调指令,最终使得整体调节次数增加。

5 结论

文中结合一款电子式电流互感器对激光供电系统进行了介绍,从供电方案、信息传递及激光调节方法各方面对激光闭环调节系统进行说明。根据对原产品闭环系统的测试,发现存在采集单元上电过程缓慢、维持电压过高及仅采集单元调节等问题。针对这些问题,结合工程实施情况,提出了在不对采集单元进行软硬件改动的条件下,改进激光电源调节步调,从完全被动调节变为主动参与调节,并自主学习获得驱动下限。对改进方案进行实际测试,结果表明激光电源改进后采集单元上电速度显著加快,激光器驱动电流有所降低。对长期运行的电子式互感器激光供能系统来说,这一改进可提高其运行可靠性,运行寿命必然得到延长。