基于红外测温的特高压直流输电阀厅设备机器人巡检系统应用研究

李志龙

(中国南方电网有限责任公司超高压输电公司广州局,广东广州 510663)

特高压直流输电系统作为国家电网的重要组成部分,发挥着跨区域调配电力资源的战略作用。因此,保证其正常、平稳、安全运行是国家电网长期以来关注的焦点问题[1-3]。其中,针对阀厅设备的巡检与维护是保证特高压直流输电系统正常运行的核心任务。但目前的巡检手段仍以人工现场凭经验检查为主,效率低且局限性强。亟需引入新的先进技术来提高巡检效率,从而满足国家电网的巡检与维护需求[4-5]。

因此,文中通过引入红外测温技术,结合巡检机器人与可见光摄像设备提出了面向阀厅设备的巡检系统。该系统利用组合式轨道上的巡检机器人以及搭载的红外热像仪、可见光摄像机等设备,对阀厅内各类电气设备的外部电气缺陷、内部发热等问题进行检测。其检测数据可与后台进行交互,从而实现阀厅设备运行状态的巡检、智能分析、显示与故障处理。

1 理论分析

1.1 红外辐射原理

红外波段根据波长范围可分为:远红外(15~1 000 μm)、长波红外(8~15 μm)、中波红外(3~8 μm)、短波红外(1.4~3 μm)与近红外(0.75~1.4 μm)。因此,红外辐射的波长覆盖了可见光与微波之间的波长区域[6]。在绝对零度之上,任何物体均能向外辐射出红外能量,这是红外测温得以实现的基础。

普朗克黑体辐射定律利用光谱特征描述黑体的电磁波辐射,其表达式如式(1)所示[7]。

其中,C1与C2分别代表第一和第二辐射常数。易知,电磁波对外的辐射能量与其波长、温度有关,且在波长一定时,温度越高,电磁波辐射的能量越大。因此,利用普朗克辐射定律,即可实现阀厅设备的红外测温,表现在热成像图像上,即设备温度越高,图像上的亮度越亮。

1.2 红外热像仪测温原理

红外热像仪的工作原理如图1 所示。被测阀厅设备向外发射出红外线,经光学系统接收与探测器转换,形成微弱的视频信号;经前置放大器放大,将视频信号显示在终端显示器上,呈现出整个设备区域具有温度信息的彩色图像[8]。由于红外热像仪能够获取不均匀温度分布的被测设备温度信息,并可转化为三维图像。因此,在需要监测设备整体温度的使用场景下能够发挥重要作用。

图1 红外热像仪的测温原理示意图

2 巡检系统分析和设计

2.1 需求分析

为了满足特高压直流输电阀厅设备的巡检要求,文中设计的巡检系统应当搭载可见光摄像设备、红外热像仪、声音采集设备。通过遥控与自动的方式对阀厅内设备的电气回路与外部故障、内部发热等异常进行检测,并将相关数据回传给后台供工作人员诊断与后续处理。因此,文中的巡检系统需要充分考虑可靠性(如通过添加滤波器、多级浪涌吸收器、漏电保护和电磁屏蔽设备为系统提供瞬态过电压防护、漏电流保护等)、实用性(利用现有技术平衡成本与性能)、先进性、开放性(接口能够兼容其他系统,且互操作性良好)、可维护性(具备升级与分级维护的能力)、扩展性(软硬件支持后续升级)和安全性(包括网络互联安全、机器人和阀厅设备不互相接触或干扰)。

2.2 整体设计

文中巡检系统的整体结构设计如图2 所示。整体而言,文中巡检系统分为基站层、外部系统层及终端层。其中外部系统层包括OWS 与辅助系统,主要用于辅助系统和操作站的接入;基站层包括后台智能分析控制软件与后台机,主要用于后台控制机器人接收现场巡检的数据,并进行分析与处理;终端层包括巡检机器人及该机器人工作的轨道与配套通信控制系统。此外,文中系统借助网络线缆、交换机、无线模块等设备构建网络,从而实现各层间的快速、稳定通讯。

为了满足阀厅设备的巡检需要,文中巡检系统提供了定点、遥控与自主巡检等多种巡检方式。借助视频服务器,系统的检测模块可将阀厅内采集到的红外图像、可见光图像、声音等信号传输给系统后台,供其分析处理后实现对阀厅内设备的模式识别与外观、温度判断。系统的巡检机器人采用数字脉冲的方式进行驱动,系统软件基于Windows 系统进行开发设计,数据库选用了SQL 数据库[9-16]。

图2 文中巡检系统的整体结构设计示意图

2.3 终端层设计

文中的巡检机器人搭载了红外热成像仪、转动云台、可见光摄像机、拾音器等设备,如图3 所示。

图3 文中的巡检机器人外观图

文中巡检机器人的红外测温基于普朗克黑体辐射定律实现。由该定律可知,电磁波辐射能量越强,表明当前被检测设备或区域的温度越高,表现在红外图像上,即该设备或区域在图像上具有更高的亮度。

文中巡检机器人搭载的可见光摄像机,能够对风扇是否停滞、气体压力是否出现异常、设备附近是否出现异物等故障进行实时识别,从而实现对阀厅设备运行状态的监控与检测。此外,为了高效、准确地识别发热故障的设备和具体位置,文中设计了红外测温图像与可见光图像融合的方法,供系统后台处理、评估和检测。该方法利用可见光电耦合元件对阀厅画面与红外热成像图像进行获取,经预处理、图像信息校正、增强和降噪后得到初步图像。利用图像识别、分割、滤波、特征提取与分类,进一步得到发热区域出现在设备的具体位置。其相关信息会被存储在数据库并发出警报,如图4 所示。图像融合的流程可描述为:建立坐标系(包括待配准和原始图像);对对应控制点进行确定;建立畸形模型;重采样偏移图像;几何纠正后并进行进一步分析。

图4 红外测温图像和可见光图像融合识别效果图

通信控制系统主要用于实现巡检机器人与轨道的独立通信控制,其硬件包括了中继、检测组件与动力控制箱、无线网桥、无线模块、网络线缆等。其中,中继控制箱分别通过无线网桥、无线模块、检测组件控制箱(用于巡检机器人的云台通信和控制)及动力控制箱(用于轨道滑台的通信和控制)相连,与后台主机通过光缆进行连接。考虑到通信干扰,文中巡检机器人与轨道属于双通道通讯控制。文中通信控制系统的轨道通信控制结构如图5 所示。基于FINS 通信协议,PLC 控制芯片和后台控制软件通过光纤、无线模块与网络相连,执行命令并返回实时数据。伺服电机在PLC 的控制下,执行上下运动、停靠等操作。值得注意的是,文中预留了一套伺服驱动器,可用于后续巡检机器人水平运动的升级与拓展。

图5 通信控制系统的轨道通信控制结构示意图

2.4 基站层的设计

基站层的设计主要是对后台控制软件的设计。文中后台控制软件的体系架构示意图如图6 所示。该后台控制软件利用Windows 系统、C++语言、NetFramework2.0 组件与SQL 数据库设计进行开发,其为4 层分层式结构数据层、逻辑层、功能层和表示层。其中,数据层包括实时事项、实时数据库、运行配置、历史数据库、历史事项库与巡检模型库;功能层包括事件访问、模型访问与数据访问;逻辑层包括报表服务、事项服务、实时服务、电子地图引擎、巡检任务处理、设备模式识别和报警服务;表示层包括图形平台、人机交互界面、缺陷智能分析、报表组件和巡检模型配置。

图6 后台控制软件的体系架构

文中设计的后台控制软件可提供检测功能、驱动控制功能、通信功能及分析报警功能。检测功能主要用于处理巡检机器人采集到的声音、视频等信号,包括阀厅设备的外观、异物、热缺陷、故障与噪声检测;驱动控制功能主要用于精确控制巡检机器人的运动,包括既定任务和实时控制下的上下运动与停靠、累计运动误差归位清除等;通信功能主要用于实现巡检机器人和轨道与交换机等网络设备的独立通信,从而保证两者之间不会出现信号传输干扰;分析报警功能主要用于模式识别、温度外观检测后的分析、数据存储和报警处理,其中包括阀厅设备异常的分析、处理与报警、巡检结果的报表生成、红外与可见光图像的显示、巡检历史查询等功能。

3 系统实现与测试

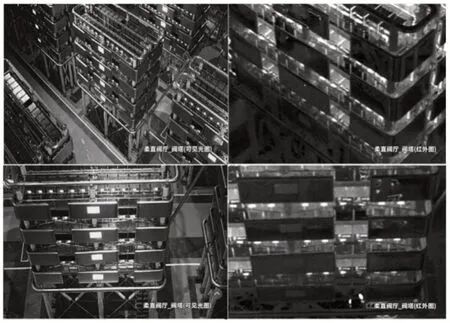

文中将设计的机器人巡检系统在阀厅中进行安装与测试。每个阀厅间隔6 m 安装一个竖直轨道与相应的巡检机器人作为预置位,每个预置位的轨道上设置3 个停靠点,与阀塔的层数相对应,从而尽量覆盖阀厅内的所有设备。在巡检过程中,若发现设备温度异常、外部故障等特殊情况,巡检机器人则自动发出预警,并将数据传回后台控制软件中。

后台控制软件的实现与测试结果如图7~8 所示。其中,图7 为后台控制软件的控制与显示界面图。显示区域位于该界面的上半部分,为当前巡检机器人视野下的红外热像图像和可见光图像,最高温度会在图像中显示出来。在预置位操作区域,通过选择云台别名可以更改阀厅内不同位置的巡检机器人。通过设置时间与调用检测设备,可以对巡检机器人的巡检模式进行设置。在导轨操作区域,通过点击“后退”、“停止”与“前进”按钮,可以控制当前巡检机器人的上下运动。在导轨操作区域,通过设置红外操作可以利用红外热像仪对视野内的设备进行红外测温,并将结果显示在该界面的显示区域。在云台操作区域,可以设置云台的转动速度并控制云台进行对焦、方位、视场等调整。

图7 后台控制软件的控制和显示界面图

温度数据曲线界面如图8 所示。在该界面上,可以通过对云台名称、报警类型与起始时间的调整,对被测设备的温度数据及其红外、可见光图像进行调取与分析,数据也会生成历史温度变化曲线并显示在图像下方。

文中的巡检系统经过为期一个月的测试,测试过程中未出现明显异常,能够按照设计要求与设定任务正常、稳定运行。具体而言,该系统利用红外热像仪可以较为准确地完成阀厅设备的温度检测,并顺畅切换不同预置位的巡检机器人执行巡检操作。遇到异常时也能够及时发出预警,且抗干扰性能良好。

图8 后台控制软件的分析和温度数据曲线界面

4 结束语

特高压直流输电系统的巡检与维护是国家电网长期以来的工作重点,传统的人工巡检已经无法满足规模庞大的电力系统。文中设计了一套面向特高压直流输电系统中的阀厅设备巡检系统,该系统利用搭载可见光摄像机、红外热像仪等设备的巡检机器人,实现了对阀厅内各类电气设备常见问题的常规检测。通过控制软件系统,实现了对阀厅设备的运行数据进行智能分析、显示与处理功能。