内冷式高压冷却车刀切削性能的研究

于叶强,刘润爱,郭文亮

(太原理工大学机械与运载工程学院,山西 太原 030024)

1 引言

304 不锈钢的导热性差,切削加工过程中会在刀具切削刃处、刀-屑间和刀具-工件间产生极高的温度,又由于刀尖承受较大的切削力,高温高压下,易产生沟槽磨损[1]。同时,304 不锈钢在切削过程中容易产生积屑瘤粘结在切削刃上,这种情况通常会引起挤屑和切屑的再切削效应,大大降低了刀具的切削性能。此外,切屑的卷曲折断和高效控制对于自动化制造的发展、加工效率的提高、生产安全性起着重要的作用。由文献[2-4]可知,高压冷却液能够显著降低切削温度,减少刀具磨损,提高刀具寿命,促进切屑卷曲折断。针对304 不锈钢的难加工特性,设计新型的内冷式高压冷却车刀[5](刀头结构如图1 所示),并自行设计制备高压冷却系统,理论结合实践探讨分析内冷式高压冷却车刀对切削过程的优化作用。

图1 刀头结构Fig.1 Structure of the Cutting Tool

2 内冷式高压冷却断屑机理的研究

切削过程中的常规冷却与高压冷却作用效果,如图2 所示。在金属切削过程中,切削热通常集中在切屑与前刀面之间,温度非常高,常规冷却切削过程中,当切削液达到切削区域将立刻蒸发,形成高压隔热蒸汽层,这就是莱顿弗罗斯特效应,即切削液不会润湿高压刀-屑-工件切削系统表面,而是在切削系统高温表面上方形成一个蒸汽层,这就大大减缓了冷却液与刀-屑-工件系统之间的热量传递。此外,在金属切削过程中刀-屑接触界面处存在非常高的接触压力,常规的冷却液浇洒方式根本无法将冷却液输送到这个区域,难以得到很好的冷却效果。而内冷式高压冷却车刀喷射的冷却液因高压作用具有较高的穿透力,可以有效地克服莱顿弗罗斯特效应,使得切削区域的冷却液不再以气雾状态存在,而且高速射流保持的液态状态,很容易穿透并冷却主要发热区域,能够更高效地冷却刀片和优化切屑控制,使冷却润滑持续高效。

图2 常规冷却切削与内冷式高压冷却切削Fig.2 Cutting of Conventional Cooling and Internally Cooled High-Pressure Cooling

刀具寿命和工件表面完整性方面取决于刀-屑间的温升和摩擦。内冷式高压冷却车刀是将具有一定压力的冷却液通过刀体和刀片上小孔的引导喷射至切屑底层,正好是切屑与车刀前刀面接触的位置。此时刚形成的切屑相当于一悬臂梁,切屑自由端受到高压冷却液机械冲击力而被强迫向上弯曲,从而减小了切屑卷曲半径,也改变了切屑流向。又由于高压冷却优化了冷却效果,刚形成的处于高温的切屑被快速冷却,使得金相组织致密而变脆[6],减小了切屑的断裂韧性,使其很容易被高压冷却液冲断,从而得到易于收集处理的碎屑,进而减少鸟巢般冗长切屑给加工过程带来的种种影响。

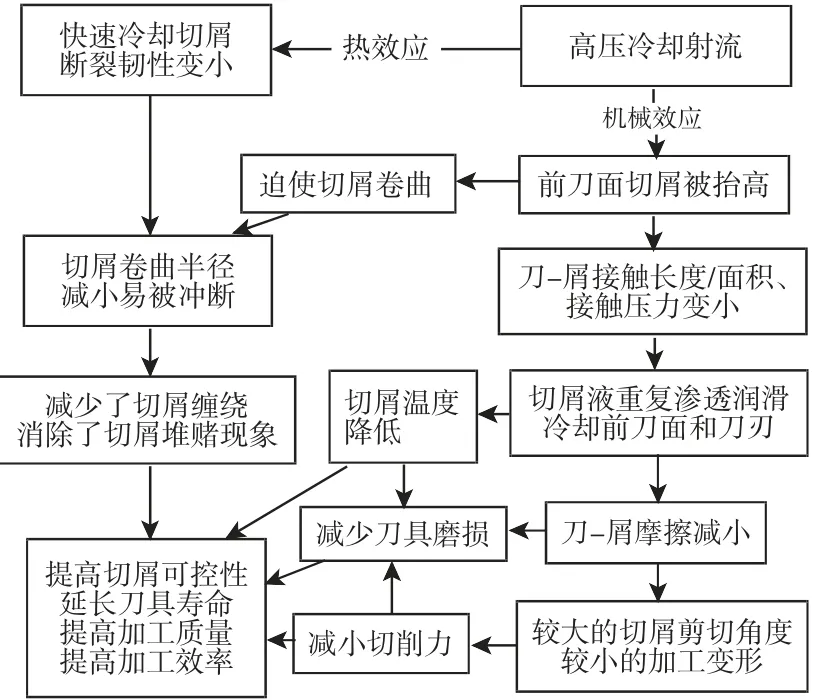

内冷式高压冷却液的作用机理,如图3 所示。

图3 高压冷却液的作用机理Fig.3 Action Mechanism of High-Pressure Coolant

在高压冷却液的作用下,前刀面上的切屑被抬高,使得刀-屑接触长度/面积、接触压力变小,为冷却液渗入切削区域提供了更多空间,使得冷却液的渗透作用增强,从而使润滑冷却液穿过刀-屑接触区充分地渗入到接近刀尖的区域,减小了刀-屑-工件系统摩擦的同时,车刀刀尖作业状况也得到显著改善。根据切削第一定律[7](式1),较短的刀-屑接触长度和较小的摩擦力直接导致较大的切屑剪切角度,从而使加工变形减小,进而减小了切削力以及切削工作区的温度。所以,运用内冷式高压冷却车刀可以防止积屑瘤的产生,并能够减小刀具磨损显著延长刀具的寿命,同时还能提高零件加工质量。此外,前刀面得到充分润滑,冗长切屑被冲断,减少了切屑缠绕,消除了切屑堆堵,极大地改善了切削加工过程。

式中:φ—剪切角;β—摩擦角;γo—前角。

3 有限元仿真研究

在运用新型内冷式高压冷却车刀进行304 不锈钢的切削实验过程中,由于高压射流冲击喷溅的影响,给刀具切削温度的实际测量带来一定的阻碍,所以选用有限元法对刀具切削温度进行仿真研究。同时,利用有限元法对切屑的形态和折断状况进行仿真研究,为断屑实验研究奠定一定的理论基础。本研究运用专业的金属切削仿真软件AdvantEdge 的二维车削模块进行仿真分析,该软件可以进行不同冷却润滑条件下的切削仿真,并且可以设置高压冷却液的喷射速度(压力)与角度、冷却液的传热系数,完全可以满足内冷式高压冷却车刀切削304 不锈钢的仿真模拟条件[8]。

研究过程中针对304 不锈钢仿真分析了干切削、常规冷却切削、内冷式高压冷却切削对刀具切削刃温度的影响,选用切削用量vc=80m/min、ap=0.5mm、f=0.2mm/r、冷却液压力20MPa 进行参数设置。不同冷却切削条件下切削刃温度对比结果,如图4 所示。相对于干切削的578℃、常规冷却切削的491℃,高压冷却切削时车刀最高温度低至380℃,总体降低了大约35%,车刀温度越低,说明切削区域积累的热量越少。切削区域的热量越少意味着刀具工作条件越好,从而容易实现长时间连续切削,改善加工效果,提高生产效率。

图4 不同冷却条件下切削刃温度对比Fig.4 Contrast of Cutting Edge Temperature in Different Cooling Conditions

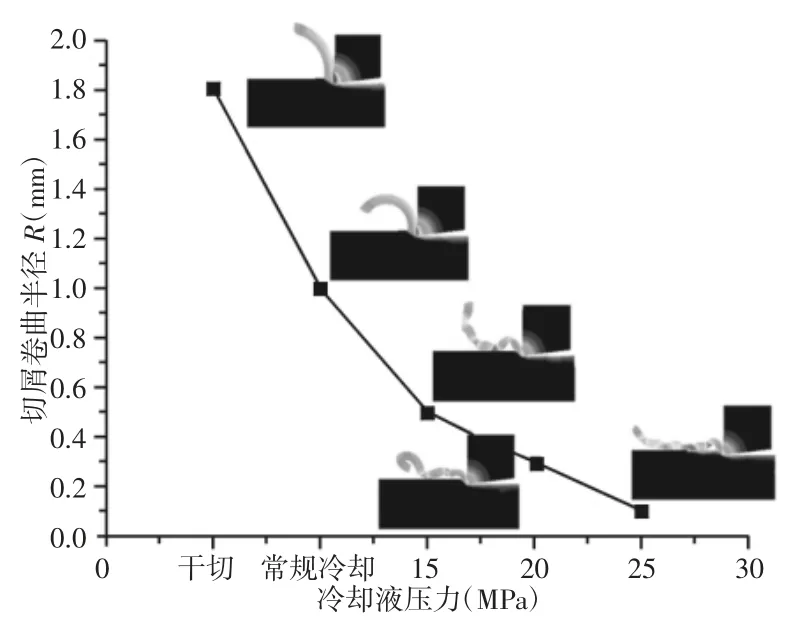

此外,为了研究分析不同冷却条件对切屑卷曲折断的影响规律,对同一切削用量下不同冷却条件下的切屑生成状况、卷曲折断状况进行了仿真研究。干切削、常规冷却切削、15MPa、20MPa、25MPa 高压冷却条件下切屑生成状况和切屑卷曲半径变化曲线,如图5 所示。由图可知,在干切和常规冷却状态下,切削呈大卷曲半径长条状,这种切屑通常不易折断并随着工件的旋转极易与工件发生缠绕,破坏已加工工件表面质量;在高压冷却条件下,由于高压射流的热效应和机械效应的综合作用,快速冷却的切屑变脆极易被冲断,从而易形成小半径卷曲的碎屑,而且冷却液压力越大,切屑卷曲半径越小,充分说明了高压冷却液的断屑效果。

图5 切屑卷曲折断变化规律Fig.5 Variation Law of Chip Curling and Breaking

4 断屑实验研究

运用新型内冷式高压冷却车刀在数控车床上进行高压冷却条件下304 不锈钢棒料的车削,实验系统装置,如图6 所示。切削液在高压泵的作用下经过高压管、刀杆从车刀前刀面上的高压射流孔喷出,喷至切屑底层,优化切削过程。

图6 实验装置Fig.6 Experimental Facility

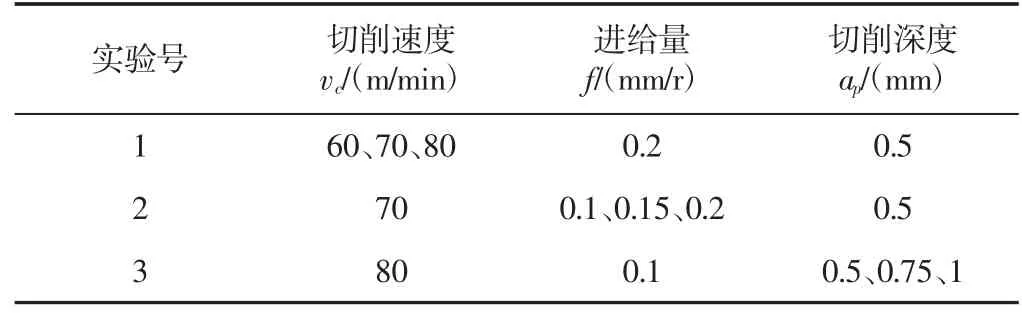

在实验过程中,采用单因素实验分析法进行研究,实验参数设置,如表1 所示。实验过程中设置20MPa 的高压泵压力作为恒定的冷却液压力。

表1 实验参数设置Tab.1 Setting of Experiment Parameter

收集运用内冷式高压冷却车刀在不同切削用量下切削产生的切屑,并进行观察比对分析,不同切削用量条件下的切屑形态,如图7 所示。由实验结果可知,相对于干切削条件下的冗长切屑,高压冷却条件下,由于高压冷却液的机械冲击力和快速冷却润滑作用,切屑卷曲半径显著减小,形成了易于处理的碎屑。随着切削速度的提高,切屑形成速度加快,热量来不及散失,切屑积累的热量增加,在高压射流的作用下切屑温度骤变明显,更容易变脆被冲击折断,从而形成的切屑在卷曲半径和长度上都随着切削速度的提高逐渐变小。

图7 不同切削用量下切屑形貌对比Fig.7Contrast of Chip Morphology in Different Cutting Para meters

随着进给量的增大,虽然切屑卷曲半径有所增大,但切屑长度是呈现减小的趋势,总体上趋于崩碎的状态。这是由于进给量增大的同时,切削厚度也增大,切削厚度愈大,切屑应变愈大,根据最大应变理论来判断切屑的折断,则同等高压冷却条件下切屑越容易折断。

随着背吃刀量的增大,切屑卷曲半径和切屑长度都有所增大。这是由于相对于切削速度和进给量,背吃刀量对切削热量的积累和切削温度的影响最小,所以和常规切削类似,随着背吃刀量的增大,切屑尺寸呈增大趋势。

5 总结

在此次研究中,针对新型的内冷式高压冷却车刀进行了切削性能方面的理论、仿真研究和实验分析。由研究结果可知:

(1)与常规的冷却方式先比,内冷式高压冷却液能有效克服切削冷却过程中的莱顿弗罗斯特效应,更直接地作用于靠近刀尖的切削区域,并且能够直接作用于切屑底部,高效冷却切削区域的同时,促进切屑的卷曲折断。(2)通过不同冷却条件下切削刃温度和切屑卷曲折断状况的仿真结果可以看出,相对于干切削,运用内冷式高压冷却车刀切削时的切削刃温度降低了大约35%;切屑也趋于卷曲折断,表现出良好的冷却效果和断屑趋势。(3)通过运用内冷式高压冷却车刀进行304 不锈钢切削实验的研究结果可以看出,高压冷却液能够影响切屑的卷曲和折断,显著减小切屑卷曲半径,得到易于处理的碎屑。

采用新型内冷式高压冷却车刀,能够实现良好的冷却效果、切屑控制、加工安全性、工艺稳定性和高生产效率。同时也能够促进针对难加工材料机床自动化加工技术的进一步发展。