锂离子电池切分机构仿真与试验研究

田万智,杨金堂,金 磊

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081)

1 引言

随着电子产品的更新换代越发频繁,废弃的锂离子电池数量在近几年呈现爆发式增长,预计到2020 年,废旧锂离子电池将累计产生250 亿只[1]。目前,对于废锂离子电池回收工艺前处理的研究方向主要沿着机械分离法[2]开展,即通过物理方法将电芯与其他材料分离。以往的机械分离法在预处理阶段多采用整体破碎的方式,例如文献[3]采用的粉碎筛分的机械分离法,但是整体破碎混合的方式增加了后续萃取分离的工时和成本。为了提高回收的效率,机械分离方式的研究开始向着先将电芯和电池其他材料进行分离,再将同类材料混合的“先分后混”工艺发展,例如文献[4]采用人工拆解将外壳和电芯分离,但人工拆解效率低,面对即将到来的锂离子电池回收高峰期,自动化拆解工艺的研究显得尤为重要[5]。

借鉴金属切削加工仿真原理,利用非线性有限元分析软件Abaqus 实现对锂离子电池的块状切分仿真。文献[6]通过建立二维正交切削模型对切削过程进行仿真,并验证了数值模拟的合理性。文献[7]仿真分析了不同刃口下的切屑形成过程并进行了二维仿真分析和实验研究,但锂离子电池切分情况复杂,需要进行三维模型分析。在切分仿真中,为了能反映材料加工仿真的真实性,需要选用能够描述材料屈服强度、力学性能的本构模型[8]。文献[9]等采用不同型号铝合金的J-C 本构模型进行了数值仿真分析并获得了符合实际的仿真结果。但以上研究中均是简单的均质材料,不适用于锂离子电池的切分仿真。

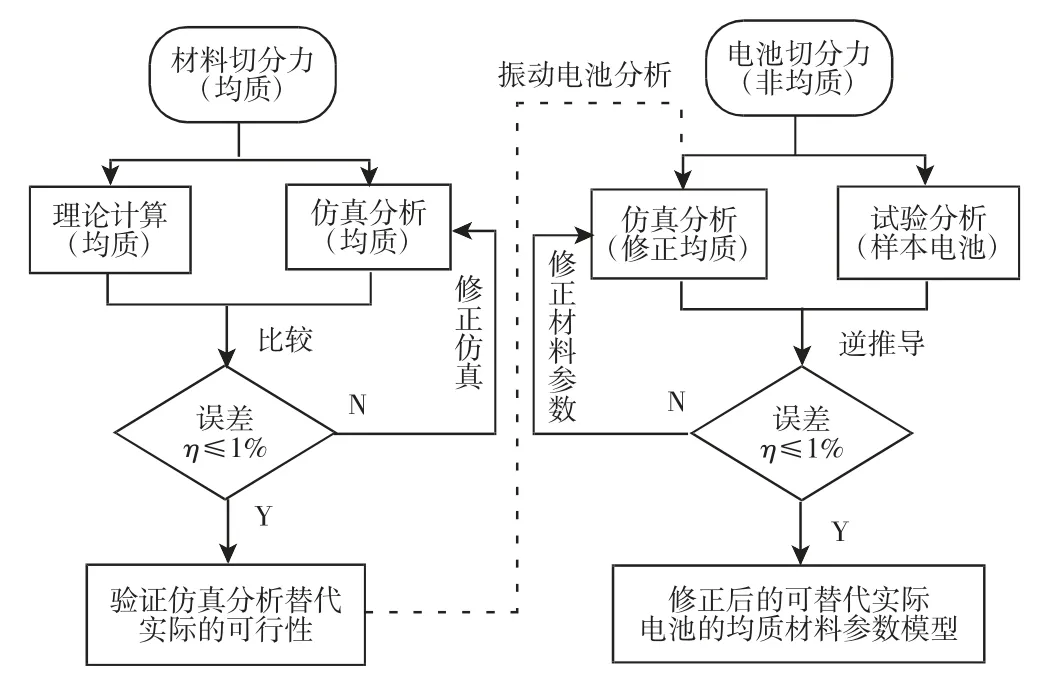

综上所述,研究设计了一款锂离子电池切分机构,并针对锂离子电池PACK 工艺提出了一种等效替代理论,利用修正后的简单均质材料模型替代复杂装配下的锂离子电池模型。通过对均质材料切分力理论计算和仿真分析的比较,确定了仿真替代实际的分析方法,并应用于非均质锂离子电池切分力的仿真分析中。然后通过切分力试验结果逆推导满足替代要求的修正后的简单均质材料本构模型方程。具体研究流程,如图1 所示。

图1 等效替代理论研究流程图Fig.1 Research Flow Chart of Equivalent Substitution Theory

2 切分机构设计

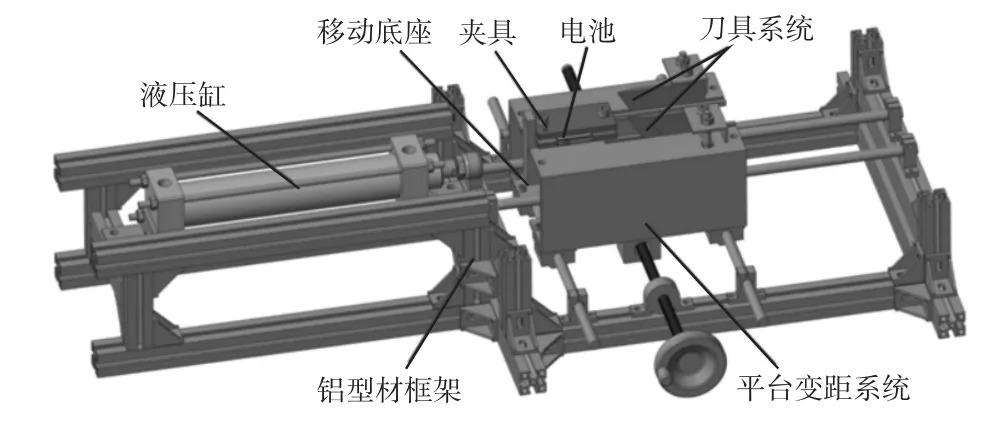

切分机构设计的最终目标是实现锂离子电池切分过程的自动化,试验初期以手动代替自动的形式对切分效果进行研究,所设计的锂离子电池切分机构,如图2 所示。整体框架利用铝型材搭建,夹具固定在移动底座上,锂离子电池通过夹具固定,刀具系统对称布置在可以实现变距的平台上,根据电池长度方向的数值调整刀具距离,最后通过液压缸推动底座运动,完成锂离子电池长度方向两端的切分。

图2 切分机构设计图Fig.2 Design Drawing of Dividing Mechanism

3 理论与仿真切分力研究

3.1 锂离子电池等效替代理论

从锂离子电池的力学结构和切分过程中需要接触的物理结构分析,主要由外包装塑料纸、塑料外框架、铝制外壳和正负极片卷绕成的电芯组成,而且在初期生产过程中,各部分的装配也未考虑到后期回收的问题,所以一块完整的锂离子电池可视作一种复杂装配下的复合材料,增加了理论计算和有限元仿真分析的难度。

针对锂离子电池切分这一过程,提出了利用等效替代法,将复杂装配下的复合材料替代成适应切分分析的简单均质材料进行理论、仿真分析的锂离子电池等效替代理论。

3.2 切分力的理论计算

从收集的废旧手机电池中,选择5 块外形尺寸基本一致且大小中等的锂离子电池,通过圆整外形,取长*宽*厚=50*40*8mm,作为电池分析建模的外形尺寸。

文献[10]对均质、矩形截面材料在不同斜刃角度的刀具下的剪切力计算公式进行了推导,并结合实验验证了沿剪切方向剪切力的实验值与理论计算值规律大小一致,修正后的计算公式如下:

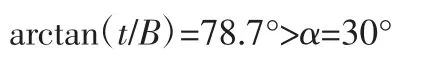

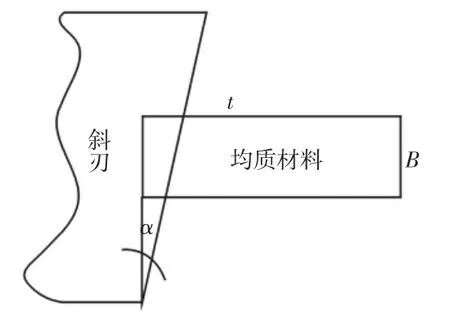

斜刃完成均质材料剪切的示意图,如图3 所示。按照实际剪切情况,其中B=8mm,t=40mm,刀具斜刃角度α=30°,将数据代入判断式(1)得到:

图3 斜刃剪切材料示意图Fig.3 Schematic Diagram of Oblique Blade Shear Material

考虑到锂离子电池中材料占比最多的是电芯中的铝箔和铜箔,初步选取1050A 铝材作为初始的均质替代材料,已知1050A的材料属性,如表1 所示。则代入数据计算得到理论切分力F1为:

表1 1050A 的材料属性参数Tab.1 Material Property Parameters of 1050A

3.3 切分力的数值模拟计算

将锂离子电池等效替代后的均质金属材料的切分过程属于金属加工,材料的数学模型是金属加工模拟技术中的基本要素,对金属加工模拟的结果有较大的影响。刀具切分电池时,材料不再是简单的线弹性关系,而是发生了非线性的弹塑性大变形的动态过程,因此选择了具有强大的非线性处理能力的Abaqus 软件中的Explicit 模块对切分过程进行非线性显示动力学仿真分析。

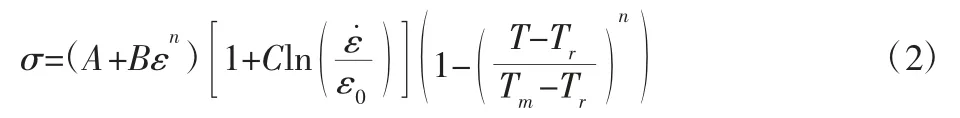

目前,对金属加工过程模拟的材料模型的本构关系的研究还不成熟,加工模拟的材料模型种类也很多,但每种材料模型都有其局限性,这里采用热弹塑性领域研究中应用最广泛的J-C 本构模型,其方程式如式(2):

式中:σ—等效应力;

A—参考应变率和参考温度下的初始屈服应力;

B—材料应变硬化模量;

n—材料的硬化指数;

C—材料应变率强化参数;

m—材料热软化指数。

J-C 本构模型反映了材料在大应变、高温及大应变率条件下的非线性行为,能够很好的模拟金属在一定应变、应变率及温度下的材料行为,锂离子电池切分试验中温度变化较小,所以不考虑温度对材料属性的影响,因此应用的实际J-C 本构模型公式如式(3)所示。

由泰勒冲击实验和准静态拉伸实验测得1050A 的J-C 本构模型参数,如表2 所示。

表2 1050A 的J-C 本构模型参数Tab.2 J-C Constitutive Model Parameters of 1050A

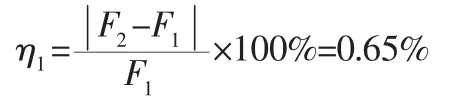

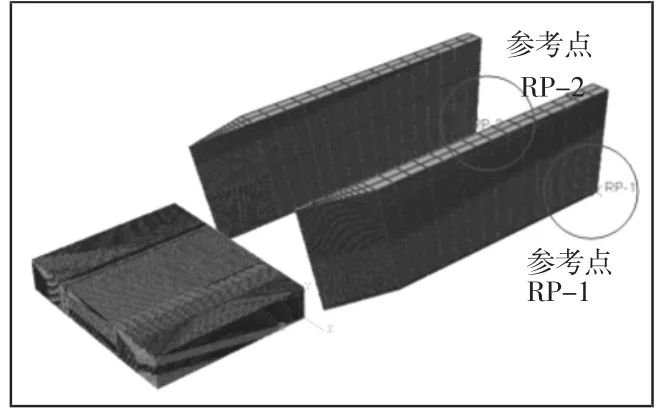

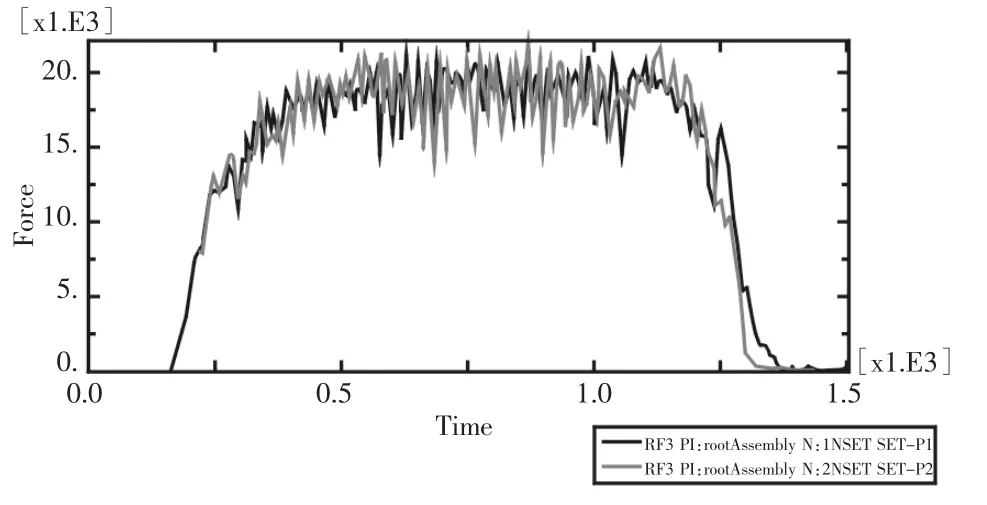

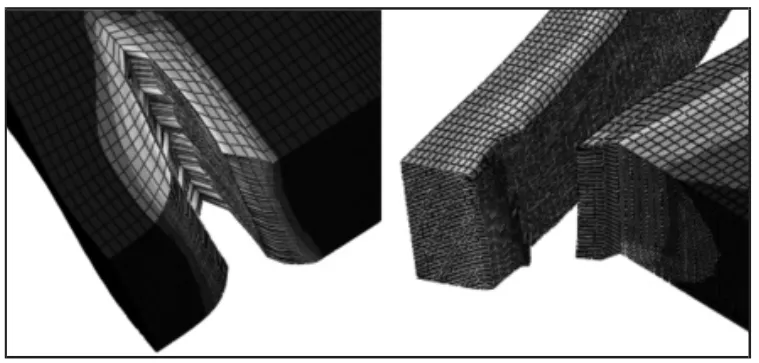

将切分机构根据1:1 的比例简化成为刀具和电池的相互关系,并在Abaqus 软件中进行建模,设置刀具为刚体,并分别设置参考点RP-1、RP-2 在对称布置的刀具尾端,选择电池的材料模型为J-C 强化模型,具体参数,如表2 所示。切屑分离选择Shear Failure,Element Deletion=Yes 来设定剪切破坏准则,依次设置接触、约束、位移加载和分析步(step time=0.0015s),为得到更准确的数据并降低计算量,还对电池模型中被切分部分进行了网格细化,如图4 所示。最终求解得到两个参考点沿切分方向的力的曲线图,如图5 所示。其中,力的最大值,即模拟切分力F2为23966.10N。根据相对变化率公式计算理论切分力和模拟切分力的相对变化率η1:

图4 分析参考点及网格示意图Fig.4 Analyze Reference Points and Grid Diagram

图5 两个参考点沿切分方向的力的曲线图Fig.5 Graph of the Force of Two Reference Points Along the Direction of Shear

实际工程应用中,在其他条件不变的情况下,通常认为,用不同方式计算得到力的数值大小的相对变化率η 在1%以内是相符合的。根据η1<1%,认为在材料属性和尺寸相同的情况下,模拟切分力和理论切分力是相符合的,即证明了切分模型的等效替代是可行的。

4 切分机构试验研究

4.1 切分力测量试验

试验采用的液压缸型号为MOB40×200LB,缸径d=40mm,液压系统由YZ-01 型基本液压传动试验台提供,如图6 所示。

图6 试验全景图Fig.6 A Panoramic View of Test

试验通过一个手动式三位四通阀进行液压缸活塞杆的伸缩控制,并在进口处安装油压表便于观察、调整进口油压,从而调整并记录液压缸的推力大小。已知液压缸所提供的理论推力计算公式如式(4)所示;

式中:F推力—液压缸可以输出的推力大小(N);r—液压缸内缸半径(mm);P—系统进口油压(MPa)。

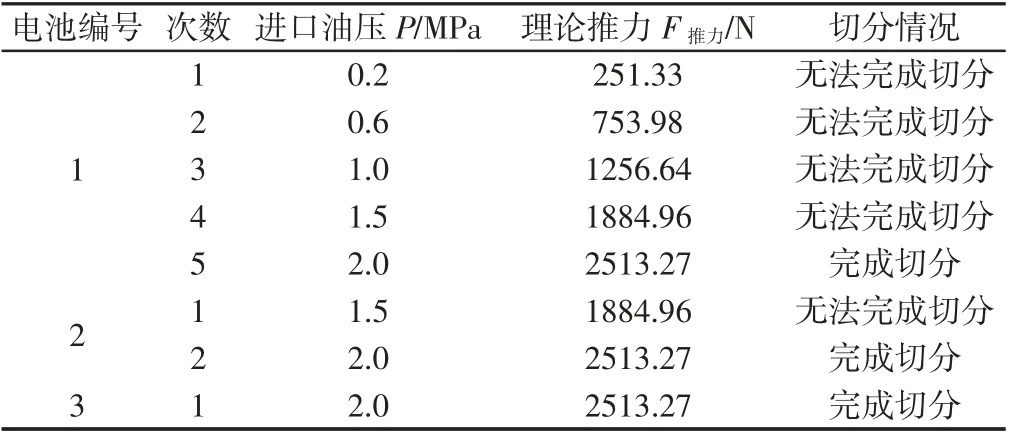

表3 切分试验记录Tab.3 Sectional Test Records

试验中采用的样本为建模取样的5 块电池中任意选取的3块,并依次命名为1 号、2 号和3 号电池。根据切分情况,以0.4MPa或0.5MPa 为递增压力进行调整,并依次记录试验对象、次数、油压、理论推力及锂离子电池的切分情况,如表3 所示。液压缸推力大小即切分力大小,根据试验结果,完成对所选型号锂离子电池切分的切分力大小为2513.27N,由于切分机构中有两套对称布置的刀具系统,所以单个刀具受力大小F0理论上是1256.64N。

4.2 切分机构可行性试验分析

锂离子电池切分是锂离子电池拆解工艺中的一个重要环节,锂离子电池拆解工艺的目的是实现“先分后混”,切分之后还需要进行取芯等工艺的设计研究,所以需要保证切分后的电池,除切除部分外,基本无大变形。所以设计的切分机构是否可行,还需要通过观察切分后的锂离子电池切口是否平整、基体是否有变形以及排屑是否顺畅来验证切分机构设计的可行性。试验的锂离子电池样本经过切分机构完成切分后的电池情况,如图7 所示。通过观察可以看到,三块电池的切口均十分平整,仔细观察发现在最后切断部分,由于铝材具有良好的延展性,产生了小部分的撕扯断裂情况;电池基体由于对切分机构中的夹具进行了优化和改良,可以发现除切除部分外,切分前后基本一致;切屑由于包含了不同装配条件下的几种材料,所以会有些许分离,但整体基本保持完整。这说明设计的切分机构不仅可以完成锂离子电池的切分,而且还满足了后续取芯等工艺的外形要求,因此,切分机构是可行的。

图7 样本电池的切分情况Fig.7 Sample Cell Cutting

5 试验与仿真联合研究

5.1 逆推导替代模型参数

前面已经验证了在有限元分析中,分析计算切分等效替代的均质模型的模拟切分力和理论计算的切分力是在一定变化范围内吻合的。虽然说明了等效替代法在切分的数值模拟研究中的可行性,但对于替代材料的本构模型参数,还需要根据试验测得的实际切分力作逆推导,反推替代材料模型的适用参数。例如,已知试验测得的切分力F0=1256.64N,通过调整采用的J-C 本构模型中的部分参数,使有限元仿真的模拟切分力大小与之在一定的变化范围内相等,即可认为该材料参数是符合锂离子电池模型在等效替代下的切分仿真分析的。

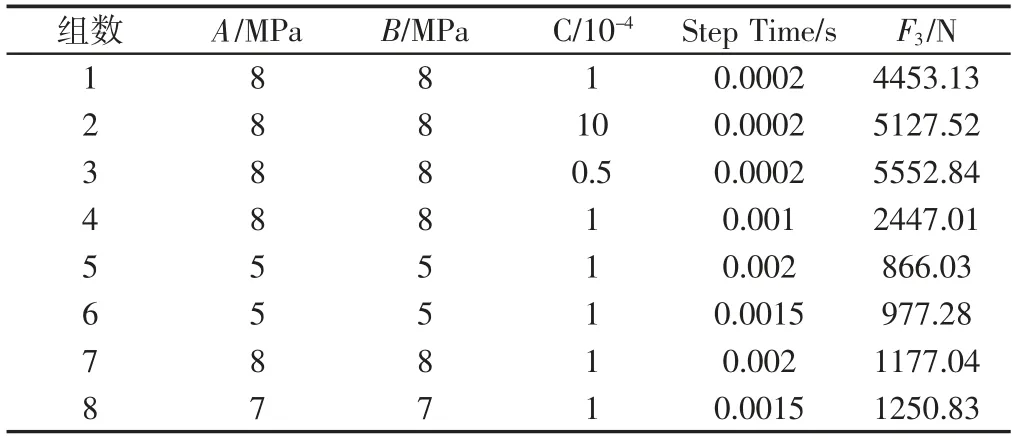

采用的J-C 本构模型方程中,等效应力σ 是最终影响切分力大小的重要因素,在前期分析的过程中发现,A、B、C值对σ 影响较大,调整其中任意值都会对切分力峰值产生影响,以及在Abaqus 求解过程中,分析步step time 的值也极为重要,它不仅对切分力峰值产生影响,而且还决定了求解时长,是提高求解效率的关键因素。在实验测得1050A 的J-C 本构模型数据的基础上,对各参数交互采样仿真实验,选取其中具有代表性的8 组样本点进行说明,并选取两个参考点中的最大值作为切分力F3,具体数值,如表4 所示。

表4 试验对照表Tab.4 Test Comparison Table

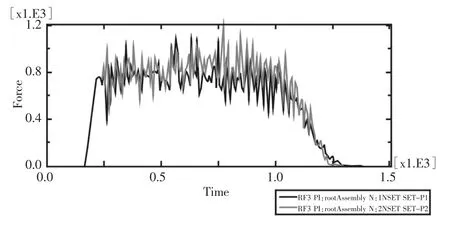

从表中可以发现,A、B的值相对于经过实验测得1050A 的A、B值有较大的变化,因为锂离子电池的内部结构是存在空隙的,而且各部分的材料属性不一样,在验证等效替代法可行性的基础上随机选取1050A 铝材作为替代后的均质材料属性,理论计算和模拟分析的切分力也是明显大于试验所得的切分力,所以这是符合实际的;对比1、2、3 组的数据发现,C 值在变大和变小的情况下,切分力大小均有不同程度的增加,这说明C 值对切分力的影响不是单调不变的;对比1、4、7 组和5、6 组的数据,可以发现step time的大小对切分力大小有较大的影响,且随着step time 值的增加而降低;对比5、7 组和7、8 组数据,可以发现切分力大小随着A、B 值的降低而显著降低。由于Step Time 值的增加会增加仿真计算的时间,分析仿真试验中各组实际时长,为了提高计算效率,同时得到较为准确的仿真数据,取分析步Step Time 时间为0.0015s。综合Step Time 取值和试验表中各组切分力F3的数值大小发现,第8组样本参数仿真分析得到的切分力大小十分接近试验得到的实际切分力大小F0=1256.64N,其切分力变化,如图8 所示。

图8 第8 组样本点切分力曲线图Fig.8 The Cutting Force Curve of the Sample Points in Group 8

同理利用相对变化率公式计算仿真切分力F3相对于实际切分力F0的变化率η2:

结合工程经验,当η2<1%时可以认为切分力在有效范围内波动,即当分析步Step Time 时间为0.0015s 时第8 组样本点的参数可以等效替代锂离子电池的J-C 本构模型参数。

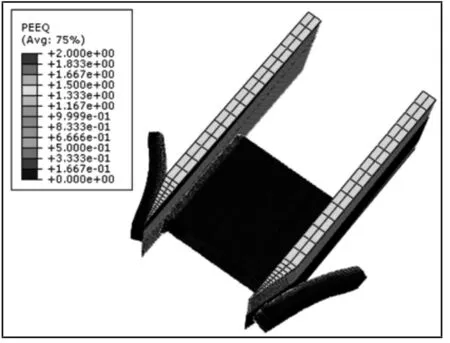

5.2 实验逆推的仿真切分效果

根据以上研究结果,沿用符合真实试验情况的第8 组的分析数据,截取切分过程的部分时段,其整体切分效果,如图9 所示。隐去刀具后的切分效果,如图10 所示。左图是截取刚刚切入锂离子电池模型中部分放大的变形云图,从图中可以看到,材料在刀具切入过程中发生塑性变形,在达到断裂水平后发生断裂,形成切口,是符合实际切分情况的;右图是切断的最后阶段,由于铝材的延展性而出现的扯断现象,符合试验中出现的小部分尾端撕扯断裂的结果。综上所述,通过试验结果逆推导的材料J-C 本构模型进行仿真分析,结果与实际试验结果基本一致,即仿真分析可以代替试验研究、减少试验成本。

图9 整体切分效果图Fig.9 Overall Cutting Renderings

图10 切入和切断局部效果图Fig.10 Cut and Cut the Local Renderings

6 结论

通过理论、仿真以及试验联合分析研究的方法,得到了如下结论:(1)验证了针对锂离子电池回收预处理工艺而设计的切分机构的可行性,实现锂离子电池两端的切除分离为后续拆解工艺中的取芯环节提供了样本支撑和理论基础。(2)验证了在锂离子电池切分仿真中,利用简单均质材料等效替代复杂装配下的复合材料的可行性,同时得到了适合锂离子电池切分仿真研究的J-C本构模型在内的修正后的参数方程,可以为今后的研究提供理论支撑,减少试验次数和成本,提高研发效率。