正循环钻进反循环清孔工艺在钻孔灌注桩穿越超厚砂层施工中的应用

张海宝,喻 涛,毛晓晴,钟 斌,郑生机

(中建三局基础设施建设投资有限公司,湖北 武汉 430065)

钻孔灌注桩作为桩基础具有适用性强、承载力高、施工便捷的特点,正被应用于越来越多的项目建设中。钻孔灌注桩在施工中常常面临复杂的地质条件,如超厚砂层。

钻孔灌注桩成孔工艺的好坏直接影响桩基础的质量,穿越超厚砂层施工面临塌孔、颈缩、沉渣过厚等施工难点。本文结合武汉东四环线桥梁工程钻孔灌注桩施工,在吸收正循环、反循环成孔和清孔优点的基础上,提出了一种正循环回旋钻机钻进成孔,终孔后采用空压机进行反循环清孔的工艺,该工艺弥补了单独采用一种方式成孔、清孔的缺点和不足,提高了穿越超厚砂层施工的成桩质量,加快了施工进度。

1 工程概况

1.1 总体概况

武汉市东四环线化工互通立交起止桩号为K6+444.7—K8+585.214,主线100%高架,共设匝道桥8座,匝道桥梁全长1 802.7m。桥梁上部结构为预制T梁及现浇箱梁,下部结构为柱式墩柱+肋板台,钻孔灌注桩共计706根。

桥梁桩基为钻孔灌注桩,按摩擦桩设计,桩基混凝土采用C30混凝土,桩径1.2~2m,桩长43~52m,砂层厚度均在20m以上,属超厚砂层,桩基成孔过程中易出现塌孔、颈缩、沉渣厚度过厚等问题。

1.2 主要地层情况描述

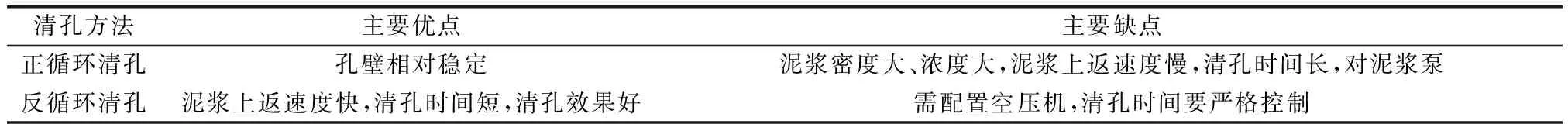

本工程表层土为淤泥,其下一般为淤泥质黏土、粉质黏土、粉砂、粉细砂,底部基岩为强风化泥质粉砂岩。根据地层岩性特征,分述如下:①层淤泥 褐灰色,流塑状态,分布于塘、湖表层,层厚0.5~2m,工程力学性质差;②1层淤泥质黏土 黄灰~灰褐色,流塑状态,层厚2~8m,埋深较浅;②2层粉质黏土 灰褐色为主,软塑状态,土质较均匀,层厚0~11m,间断分布;③1层粉砂 青灰色,稍密,层厚2~11m,局部夹薄层状粉土或黏性土,广泛分布;③2层粉细砂 青灰色,中密,层厚13~22m,广泛分布;③3层砾砂 青灰色,中密~密实,层厚1~12m,间断分布;⑤1层强风化泥质粉砂岩 红褐色,泥砂质结构,分布广泛。

2 穿越超厚砂层成孔工艺的比选和确定

2.1 穿越超厚砂层成孔工艺比选

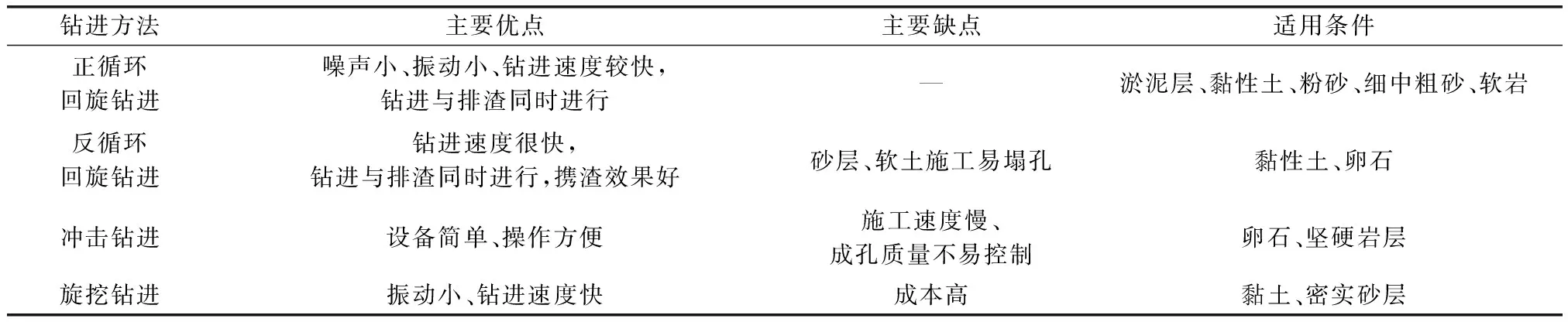

钻孔灌注桩的成孔工艺较多,目前常用的成孔工艺的适用条件及优缺点如表1所示。

表1 常用成孔工艺的适用条件及优缺点

表2 常用清孔工艺的主要优缺点

在穿越超厚砂层时,采用反循环回旋钻机施工,由于砂石泵的抽吸作用,当施工速度较快时,极易导致塌孔;采用冲击钻施工,不仅施工速度慢、施工质量不易控制,而且由于频繁提拉钻头,导致水位差不断变化,也易发生塌孔;旋挖钻机成本较高,但在软土和砂层中掏渣效果较差。正循环回旋钻机在施工中通过将泥浆压入钻杆底部,利用泥浆上浮携渣,上浮后的泥浆经沉淀后再次压入孔中,能始终保持相对稳定的水头高度和泥浆密度,不存在真空负压,适合穿越超厚砂层施工。

2.2 穿越超厚砂层清孔工艺比选(见表2)

本项目终孔后至钢筋笼安装完成间至少间隔5h,即使终孔后利用钻机一次清孔,将沉渣控制在合理范围内,经过5h后,在水压和泥浆双重作用下,沉渣厚度在该段时间内可由10cm增长至50~100cm,必须进行二次清孔。对比两种清孔工艺,若继续采用正循环清孔,因孔底沉渣层厚,沉渣仅依靠泵入泥浆的上浮力携渣,泥浆从断面较小的导管进入断面大的桩孔中,上返速度慢,沉渣中密度大的颗粒物会回落,需反复循环清孔,清孔持续时间长,且清孔质量难以保证。若采用反循环清孔,因导管断面远远小于导管与桩孔间的环状断面,在空压机抽吸负压的作用下,形成了上返速度极快、流量极大的气浆混合物,沉渣随气浆混合物从导管中排出,清孔时间短,清孔效果好。

2.3 穿越超厚砂层成孔与清孔工艺组合

通过分析,在吸收上述工艺特点的基础上,最终确定穿越超厚砂层钻孔灌桩桩施工采用正循环钻进反循环清孔相结合的工艺,该工艺解决了穿越超厚砂层施工中塌孔、沉渣过厚的技术难点,同时也可保证工程质量和进度,通过试桩工艺试验和总结关键控制技术后在工程中得到大量应用。

3 正循环钻进反循环清孔工艺试验及验证

3.1 正循环钻进反循环清孔工艺试验

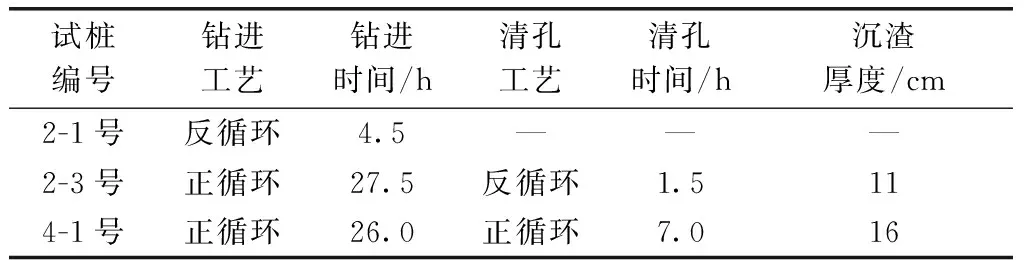

对东四环线第三合同段主线桥左幅2,4号墩桩基成孔工艺进行试验,该桥地质如图1所示。桩长45m,桩径1.8m,桩体需穿越约20.7m厚砂层施工。为验证穿越超厚砂层组合工艺的可行性,试桩分别采用DJ1500型正循环回旋钻机和FXZ350型反循环回旋钻机施工,其中2-1号桩基采用反循环回旋钻施工,2-3号桩基采用正循环钻进+反循环清孔,4-1号桩基采用正循环钻进+正循环清孔。试桩过程数据如表3所示。

试桩过程中,2-1号桩基钻进速度快,在4.5h内钻进了8m,穿越砂层施工时,虽然钻机操作人员根据经验适当降低了钻进速度,但由于该处砂层密实度差,在抽吸负压作用下仍出现塌孔,只能回填后采用其他方式钻进。2-3,4-1号桩基钻进成孔时间约27h,平均每小时进尺2m,穿越砂层施工时,及时调整了泥浆浓度,未出现塌孔。2-3号桩基终孔后采用空压机进行反循环清孔,在1.5h时间内将孔底沉渣清至11cm;4-1号桩基采用泥浆泵进行正循环清孔,二次清孔7h,沉渣厚度仍有16cm。

图1 试桩地质情况

表3 试桩过程数据

从以上数据不难看出,采用正循环钻进反循环清孔工艺,在保证平稳穿越超厚砂层施工的基础上,缩短了二次清孔时间,施工效率高,成孔质量好。

3.2 试桩质量试验验证

为了评价采用正循环钻进反循环清孔工艺施工的钻孔灌注桩的成桩质量,桩基成孔工艺结束后,对2-3,4-1号2根桩基分别进行了声波透射法和钻孔取芯试验。声波透射法试验结果显示,2根桩均为I类桩。取芯结果显示2根试桩混凝土强度均满足要求,但2-3号桩基桩底与基岩间基本无沉渣,沉渣厚度控制得更好。

3.3 正循环钻进反循环清孔工艺试验及验证结论

反循环钻进施工不适用于穿越超厚砂层施工,采用正循环钻进反循环清孔和正循环钻进正循环清孔2种工艺的成桩质量均满足设计和规范要求,但反循环清孔的清孔效率远远高于正循环。

4 正循环钻进反循环清孔工艺关键控制技术

4.1 正循环钻进速度控制

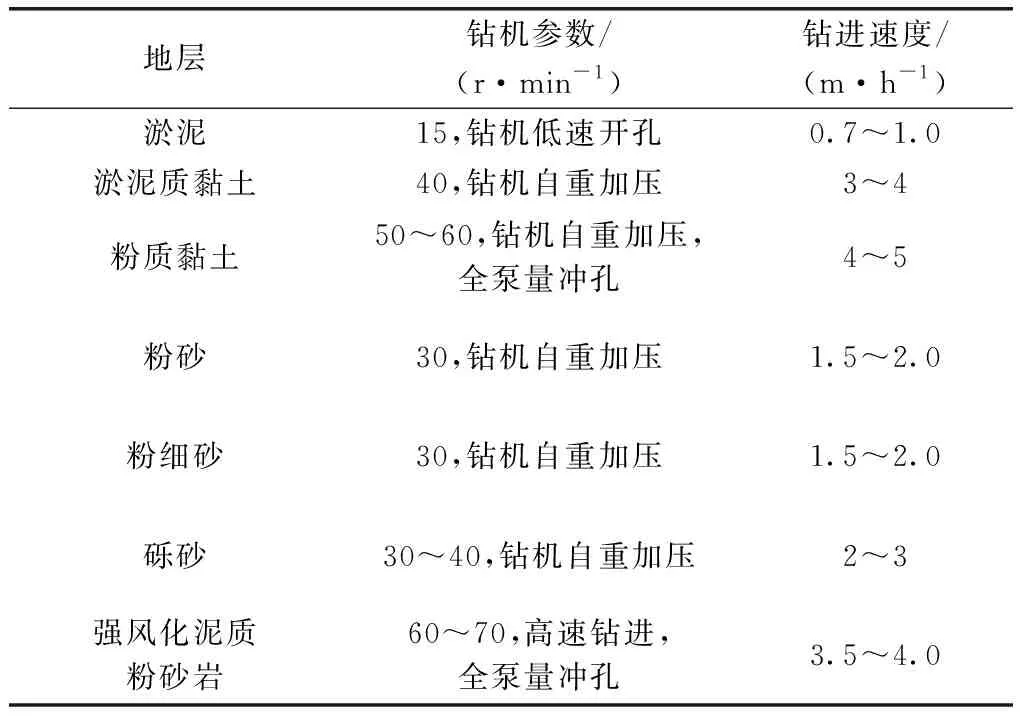

1)正循环钻进应根据不同土层采用不同的钻进参数、钻进速度,如表4所示。

2)钻进过程中应勤掏渣、多记录,根据掏渣结果与地质勘察进行比对,不得完全根据地质勘察结果控制转速。

表4 不同地层钻进参数、钻进速度

3)当掏渣岩样中砂含量显著增高,而地质勘察结果显示与砂层仍有一定距离时,宜将钻机转速控制在40r/min,钻进速度控制在2.5m/h,加密掏渣取样频率,根据取样结果判定是否提前进入砂层,合理调整钻进速度。

4)确定钻头已进入砂层时,宜轻压慢转,泥浆泵不得全泵量冲孔,可通过适当增加泥浆浓度提高携渣效果。

5)确定钻头已穿越砂层时,匀速提升钻机转动速度,泥浆泵全泵量冲孔,加速换浆,利用强风化泥质粉砂岩中相对稳定的孔壁迅速钻进,缩短终孔时间。

4.2 穿越砂层泥浆性能控制

1)穿越砂层施工的钻孔灌注桩宜采用膨润土造浆,不同桩径的膨润土含量不同,1.5m及1.5m以下桩径,膨润土含量宜控制在7%~7.5%;1.8,2.0m桩径,膨润土含量宜控制在8.5%~9.5%。

2)整个施工过程中应进行泥浆性能的动态监测,每次掏渣取样的同时进行泥浆性能检测,同时对泥浆密度、含砂率、黏度等关键指标做好记录。

3)穿越砂层施工前,泥浆密度可依据经验取值,泥浆相对密度控制在1.15~1.25,含砂率<4%,黏度20~24s。

4)根据掏渣结果对比地质勘察结果,确定即将进入砂层或已进入砂层施工时,及时向泥浆池中投入膨润土,持续换浆,穿越砂层施工泥浆相对密度控制在1.3~1.35,含砂率<2%,黏度25~28s。

5)穿越砂层施工时泥浆密度持续下降,此时应适当添加膨润土以增加泥浆密度,增强护壁效果,膨润土每5m添加量宜控制在4%为最佳,同时膨润土不得无限制添加,一是成本将继续增加,二是泥浆密度过大将增大泥皮厚度,后期降低桩基承载力。

6)穿越砂层施工过程中,流入沉淀池的泥浆含砂率较高,沉淀池可就地开挖也可采用钢板制作的沉淀箱,但沉淀池在进行尺寸设计时应充分满足砂砾沉淀所需的尺寸要求。

4.3 反循环清孔时间、清孔工艺控制

1)一次清孔仍以正循环清孔为主,终孔后至钢筋笼安装前不得提钻,保持钻头低速转动,泥浆泵全泵量冲孔,保证泥浆始终循环排渣,避免提钻至钢筋笼安装间隔时间过长,泥浆再次沉淀,引起沉渣胶结或塌孔。

2)钢筋笼安装应选用操作熟练的施工班组,优化工序时间,尽量缩短一次清孔与二次清孔时间。

3)进行反循环清孔前应测量一次沉渣厚度,以此作为导管下放深度的参考,导管应高出沉渣面30~40cm为宜。

4)反循环清孔时应先向孔内补浆再送风,清孔结束时应先关闭空压机再断浆。

5)空压机开始送风时应从大到小,风压略大于孔底的水头压力,当遇到沉渣较厚或沉渣整体胶结时,可适当增大风压,晃动出浆管,以利于清孔。

6)当沉渣较厚时,随着沉渣厚度的减小,应适当下放导管,保持导管与沉渣面距离。

7)反循环清孔时,施工过程中清孔速度快,对于50cm厚沉渣,一般清孔1h为宜,具体可结合沉渣厚度适当调整清孔时间,但清孔时间宜≤2h,否则孔内持续受负压影响,易发生塌孔,继而影响整根桩基施工质量。

8)反循环清孔后泥浆相对密度控制在1.03~1.1,黏度17~20s,含砂率<2%,清孔各项指标合格后立即组织混凝土灌注。

5 结语

武汉东四环线通过工艺比选和试桩试验,确定了采取正循环钻进反循环清孔的工艺穿越超厚砂层施工,过程中总结出钻进速度控制、泥浆性能控制、清孔时间、清孔工艺控制等一系列关键控制技术。主线桥所有钻孔灌注桩已采用该工艺顺利完成施工,经第三方桩基完整性检测,Ⅰ类桩比例达到98%以上,施工质量好,施工进度快。

正循环钻进反循环清孔工艺在东四环线钻孔灌注桩穿越超厚砂层施工中取得成功,在当前建设环境下具有一定的推广价值,可供具有相似地质条件的工程项目借鉴,但在施工中应严格关键技术的控制,强化施工组织,以确保工程质量和工程进度。