生活垃圾焚烧发电厂烟气净化工艺研究

汪文杰

(广州迪斯环保设备有限公司,广东广州 510330)

随着生活垃圾产生量不断增加,中国各地加大了垃圾焚烧发电厂建设力度。生活垃圾在焚烧过程中会产生大量污染物,其中主要含有颗粒物、HCl、SO2、NOx、HF、二噁英、重金属等大气污染物。目前,我国大部分地区生活垃圾焚烧发电厂对于烟气的处理工艺主要采用“SNCR+旋转喷雾半干法(SDA)+干法脱酸+活性炭喷射+布袋除尘器”,可有效去除烟尘、颗粒物、易溶性酸性气体和NOx等,可使污染物的排放满足《生活垃圾焚烧污染控制标准》(GB18485—2014)和欧盟2010/75/EC标准,但随着污染物的排放总量不断攀升,国家和地方对污染物的排放限值也日趋渐严,现已出台的相关地方标准和政策中,一些地区如上海、深圳、海南等地的关于NOx的排放指标已明显高于国家标准,因此生活垃圾焚烧发电厂必须实施切实可行的污染物控制措施。

1 NOx控制技术

生活垃圾焚烧发电厂烟气脱硝技术,主要有选择性非催化还原技术(SNCR技术)和选择性催化还原技术(SCR技术)。

1.1 SNCR技术

SNCR技术是在焚烧炉炉膛中适当位置喷入含有氨基的还原剂,在无催化剂作用下,氨基还原剂将烟气中的NOx还原生成N2和水。可用作SNCR脱硝技术的还原剂主要有液氨、氨水和尿素溶液,通常为质量分数5%左右的氨水或尿素溶液,反应温度区间一般在850~1 100℃。SNCR脱硝由于投资低,已成为垃圾焚烧炉的常规配置,但由于SNCR的脱硝效率一般在40%~60%,若为了提高效率而增加还原剂的喷入量,则会造成氨逃逸,造成锅炉结垢、堵塞。

1.2 SCR技术

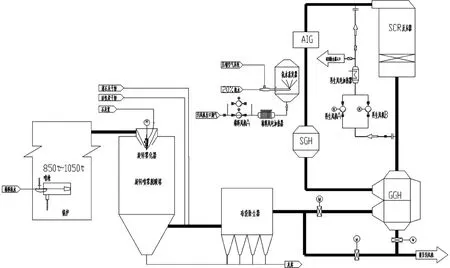

SCR技术是在O2和催化剂存在条件下,反应温度300~420℃,用还原剂NH3将烟气中的NOx还原为N2和H2O。根据催化剂的活性温度区间,可分为高温SCR(280~420℃)、中温 SCR(210~250℃)、低温 SCR(120~200℃)。近年来低温SCR催化剂得到了广泛研究,主要有锰系催化剂、钒系催化剂及活性焦催化剂。目前国内垃圾发电项目中采用中低温钒系催化剂比较多,其反应温度主要在180~230℃。钒系中低温催化剂是通过优化催化剂配方,通过调变钒的比例和添加低温活性助剂,在150~300℃表现出较高的脱硝活性,相关研究[1]表明,通过改良后的钒基低温催化剂在温度高于200℃,在35%水蒸气含量下,气速2m/s时,60cm长催化剂的脱硝效率仍可以达到85%;在180℃时,当SO2浓度为1000mg/m3,气速2m/s时,催化剂活性稳定,脱硝效率可达到95%,当引入15%水蒸气时催化剂活性降低,脱硝效率仍达90%。SCR反应器布置于脱酸塔和布袋除尘器之后,从而可使催化剂在低尘、低SO2的烟气环境中工作,减轻了催化剂的堵塞磨损问题,同时也可避免催化剂的中毒失活问题,延长催化剂的使用寿命。“SNCR+旋转喷雾半干法(SDA)+消石灰干法脱酸+活性炭喷射+布袋除尘器+SCR”工艺路线(一)(见图1)中布袋除尘器出口的烟气温度在145~155℃,因此,在烟气进入SCR反应器之前需加热至180~230℃,大幅度增加了能源消耗。

图1 工艺流程

特提出工艺路线(二)“SNCR+碳酸氢钠干法脱酸(SDS)+活性炭喷射+布袋除尘器+SCR”。工艺路线(一)流程见图1,工艺路线(二)流程见图2。

鉴于2种工艺路线中SNCR、活性炭喷射系统、布袋除尘器系统及SCR工艺大致相同,本文不细述。

2 旋转喷雾半干法脱酸(SDA)系统

2.1 旋转喷雾半干法脱酸(SDA)系统

该脱酸系统主要包括石灰浆液制备系统、脱酸反应塔。

从余热锅炉来的高温烟气从脱酸反应塔顶部的进气分布器进入,进气分布器中设有导流板和旋流片,可使烟气呈螺旋状向下运动。旋转雾化器安装在喷雾反应器上部,从石灰浆制备系统来的石灰浆进入旋转雾化器,由于雾化器的高速旋转,石灰浆被雾化成平均30~50µm的微小液滴,该液滴与呈螺旋状向下运动的烟气充分混合,并向下运动,在此过程中,石灰浆与烟气中的酸性气体HCl、HF、SO2等发生反应。在反应的第一阶段,气-液接触发生中和反应,石灰浆液滴中的水分得到蒸发,同时烟气得到冷却;第二阶段,气-固接触进一步中和并获得干燥的固态反应物CaCl2、CaF2、CaSO3及CaSO4等。部分反应生成物落入反应器锥体,由锥体底部排出。经净化后的烟气进入布袋除尘器,在布袋除尘器表面继续进行脱酸反应,同时经过滤后的净烟气进入后续处理设施。

脱酸反应塔由喷雾器和塔体组成。

石灰浆的消耗根据系统出口排放的酸含量(烟囱CEMS系统里烟囱上的HCl与SO2测定值)自动调节,塔内的喷水量由反应塔下游的温度计控制。旋转喷雾器和进水进浆之间能实现连锁控制并有报警信号。

2.2 石灰浆制备系统

石灰浆制备系统由储料仓、仓顶除尘器、定量给料机、配浆槽、供浆槽、浆液泵等组成。该系统作用是完成脱酸所需石灰浆液的储存、制备及输运等功能。

3 碳酸氢钠干法脱酸(SDS)系统

碳酸氢钠干法脱酸(SDS)系统主要由碳酸氢钠研磨送粉系统、反应器系统组成。碳酸氢钠储仓内约100目的粗粉经过研磨机研磨为20~25μm细粉后通过风机喷入干法反应器内,与高温烟气混合,NaHCO3粉末与烟气接触后迅速热解转化为Na2CO3,极大地提高了钠基颗粒的孔隙率和比表面积,促进了酸性气体和脱酸剂的接触,烟气与碳酸钠干粉在反应器内迅速进行物理、化学反应,反应后的废钠盐通过布袋除尘器收集后进入飞灰系统,烟气通过布袋除尘器过滤后进入后续SCR系统,流程见图2。

根据相关研究及在焦化行业的实际运行,当碳酸氢钠研磨粒径约为20μm,反应温度在150~200℃,NSR控制在1.1~1.3时,脱酸效率达到90%~95%。

4 工艺比较

4.1 工艺特点

下面就2种工艺差异进行对比,详见表1。

4.2 运行费用比较

下面以某2×400t/d项目为例,对2种工艺的实际运行费用进行对比。

4.2.1 余热锅炉出口烟气参数

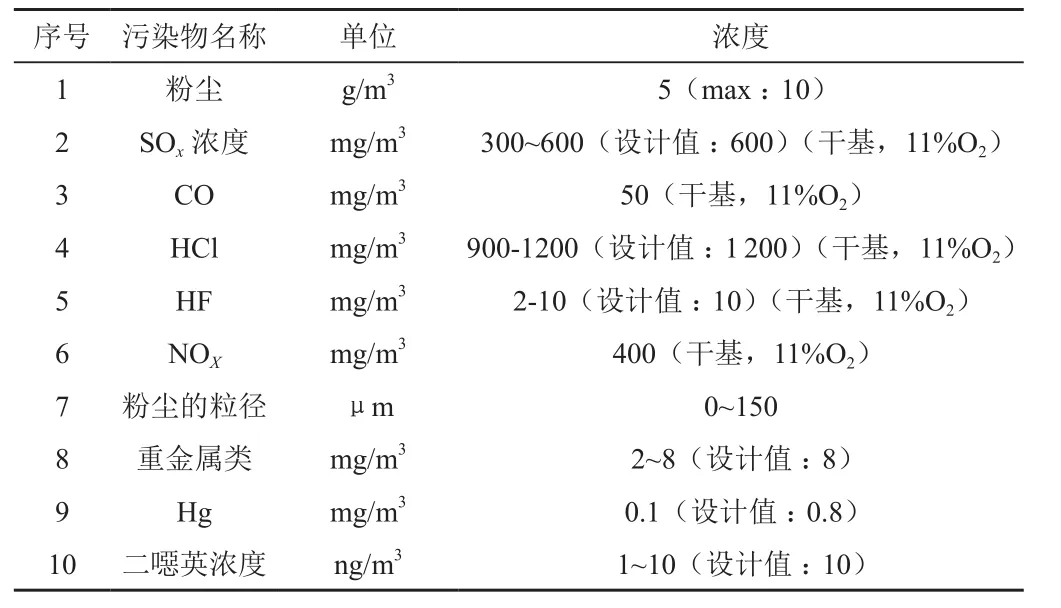

余热锅炉出口额定烟气量79 380m3/h,排烟温度190~220℃,烟气参数详见表2、表3。

表2 余热锅炉出口烟气组分

表3 余热锅炉出口污染物浓度

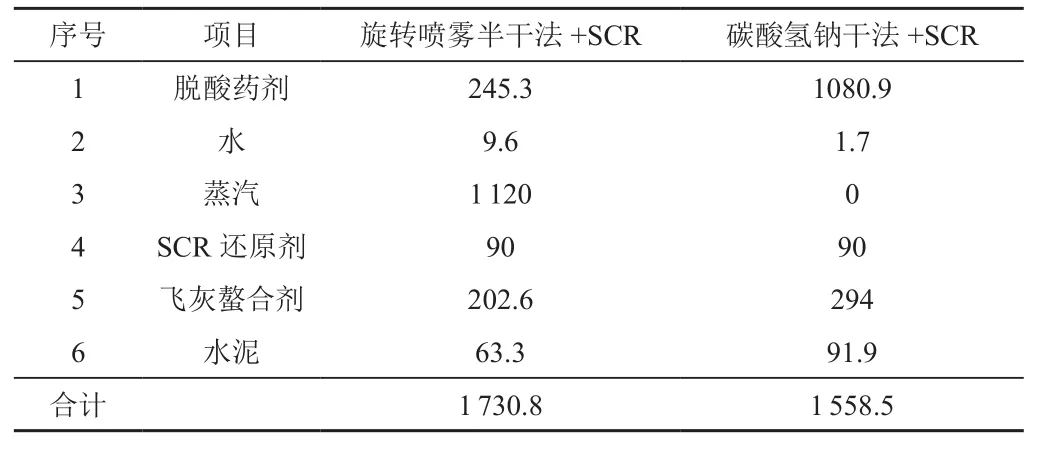

4.2.2 年实际运行费用对比

年实际运行费用见表4。

表4 年运行费用(万元)

5 结束语

介绍了“SNCR+旋转喷雾半干法(SDA)+消石灰干法脱酸+活性炭喷射+布袋除尘器+SCR”和“SNCR+碳酸氢钠干法脱酸(SDS)+活性炭喷射+布袋除尘器+SCR”两种净化工艺,进行了差异分析,并以某2×400t/d垃圾焚烧发电烟气净化项目为例对2种工艺的实际年运行费用进行了对比,综上分析,在垃圾焚烧发电项目当NOX排放指标<100mg/m3时,“SNCR+碳酸氢钠干法脱酸(SDS)+活性炭喷射+布袋除尘器+SCR”从工艺特点、一次性投资、实际运营成本等各方面考虑更适合在垃圾焚烧发电项目推广运用。