汽车电动尾门系统布置与校核

黄充,史可朝,史金荣,袁永杰

(1.景德镇学院,江西景德镇 333000;2.江西昌河汽车有限责任公司,江西景德镇 333002)

0 引言

目前市场上汽车的尾门举升系统主要有电动尾门系统和气撑杆举升系统。气撑杆举升系统主要存在以下4个方面的不足:身材矮小的用户在使用时存在尾门开启太高、关门不便、关门费劲等问题;行李、物品较多时,开门不便;夏天温度较高时,气撑杆力值变大,关门费劲;冬天温度较低时,气撑杆力值变小,尾门无法开启到设计位置,存在掉落风险;气撑杆杆内气体压力会随着时间而衰减,可靠性相对较低。特别是大型SUV、MPV车型的尾门一般都质量较大,气撑杆尾门系统的不足之处越加明显。电动尾门系统能够有效地解决气撑杆尾门系统的不足,并给消费者带来舒适、便捷的消费体验。随着汽车电动化、网络化、智能化的发展,电动尾门系统已经成为汽车尾门举升系统的发展趋势。

1 电动尾门系统工作原理

汽车电动尾门控制系统主要由电动尾门控制器(ECU)、电动撑杆、自吸锁、防夹条、蜂鸣器、尾门内外开关、脚踢传感器、驾驶舱开关等组成[1-2]。电动尾门控制器通过CAN网络与车身控制器、多媒体系统、无钥匙进入系统进行信息交互,其系统框图如图1所示。

图1 电动尾门系统框图

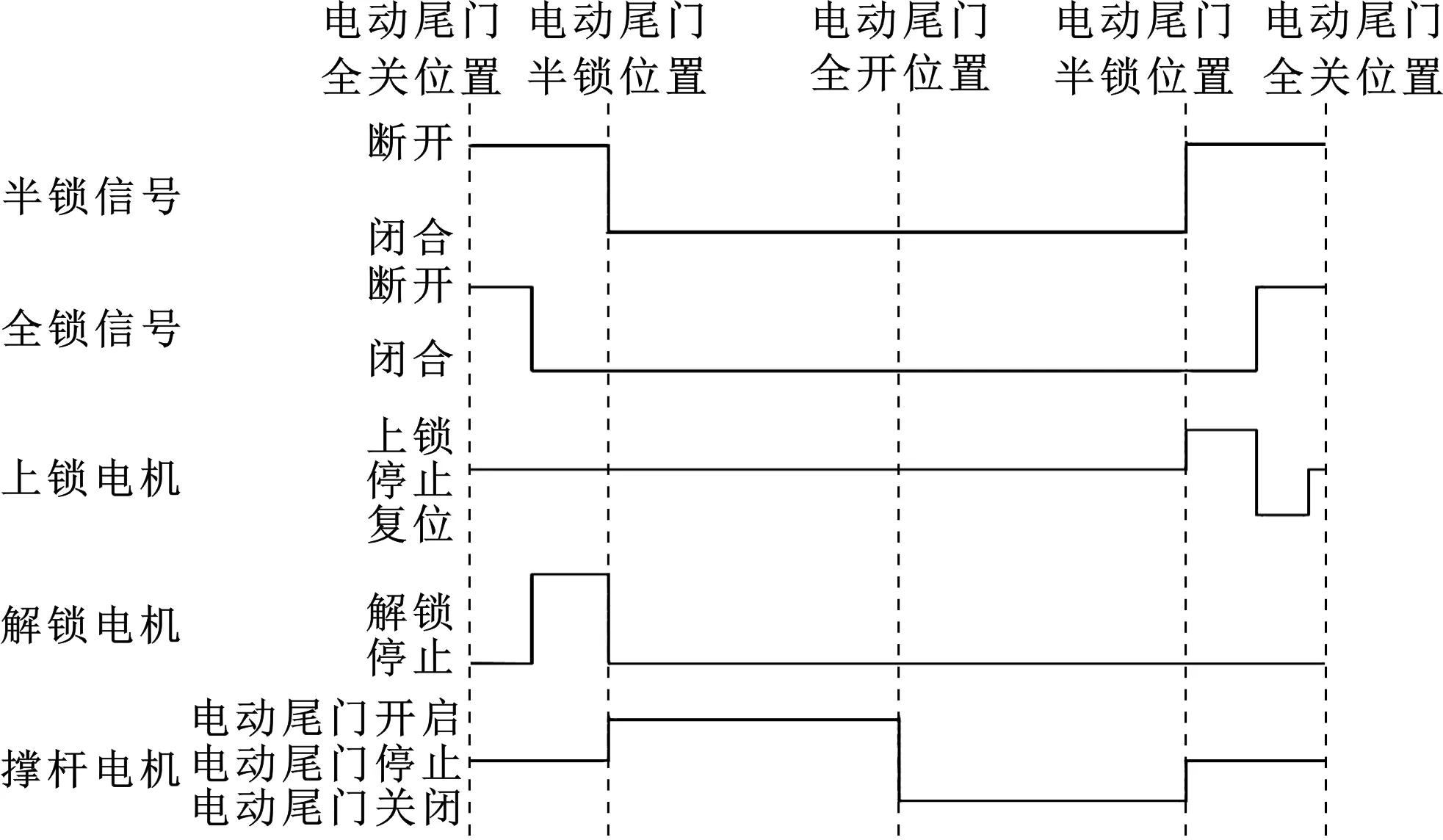

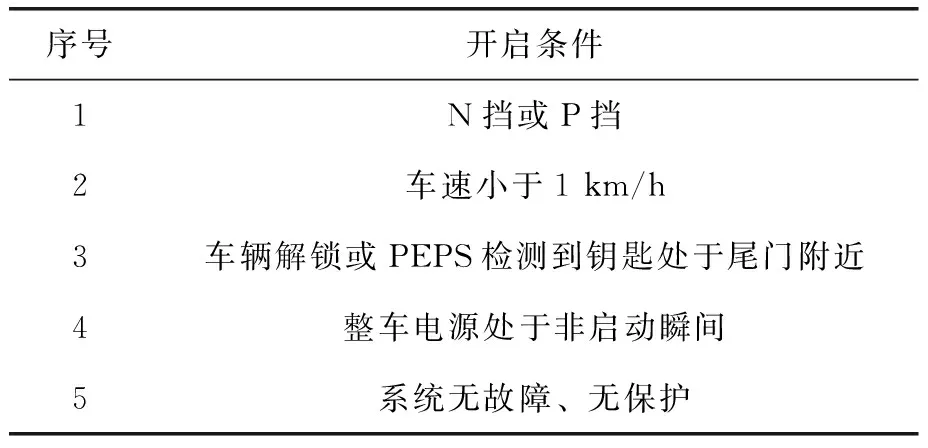

电动尾门系统控制原理如图2所示,尾门处于关闭状态下,当电动尾门控制器检测到电动尾门系统开关被触发后,电动尾门ECU检测到开启尾门条件(表1)满足后,ECU控制门锁电机动作,当检测到门锁全开完成解锁后,门锁电机停止工作,ECU控制电动撑杆电机工作至尾门开启至设定高度;尾门处于全开状态下,当电动尾门控制器检测到电动尾门系统开关被触发后,电动尾门ECU检测到关闭尾门条件(表2)满足后, ECU控制电动撑杆电机工作至检测到门锁电机处于半锁状态,电动撑杆电机停止工作,ECU驱动门锁电机工作,使吸合锁与锁扣锁定,进入全锁状态,尾门完全关闭;尾门处于悬停状态下,触发驾驶舱和遥控钥匙时,尾门按照悬停前的动作执行,而触发开启(关闭)开关时尾门会执行开启(关闭)动作;尾门处于运行状态下,触发开关后,尾门立即悬停[3]。

图2 电动尾门系统控制原理

表1 尾门开启条件

表2 尾门关闭条件

2 电动尾门系统受力分析

电动撑杆一般布置在汽车后流水槽中(背门密封条外侧),雨水、灰尘对电动撑杆性能的影响较大,该安装位置对电动撑杆的防水、防尘性能要求为IP56[4]。

电动尾门系统具备手动和电动开启(关闭)尾门的功能,同时在设计时应保证其在悬停区域内能够正常悬停。手动操作力的大小、悬停区域直接关系到电动撑杆安装点的选取和电动撑杆弹簧、阻尼力、电机扭矩的匹配与选型。文中主要分析电动尾门在悬停区域内的受力情况。

在整车坐标系中,电动撑杆在Y轴方向的投影如图3所示,假设背门在关闭状态下与竖直方向的夹角为α0,背门重心G坐标为(XG,YG,ZG),背门铰链中心O(X0,Y0,Z0),电动撑杆车身安装点O1(X1,Y1,Z1),电动撑杆背门安装点O2(X2,Y2,Z2),手动开门位置(XOPEN,YOPEN,ZOPEN),手动关门位置(XCLOSE,YCLOSE,ZCLOSE)。

图3 电动尾门受力分析

假设电动撑杆弹簧弹性系数为K,电动撑杆在尾门最大开启角度处的弹簧压缩量为ΔL0,撑杆最大静摩擦力为Ff,尾门最大开启角度为α2。

尾门铰链中心O与撑杆在车身上的安装点O1之间的距离L1:

(1)

尾门铰链中心O与撑杆在尾门上的安装点O2之间的距离L2:

(2)

尾门在关闭状态下,尾门铰链中心O与撑杆在尾门上的安装点O2之间的距离L3:

(3)

撑杆在车身上的安装点O1与尾门上的安装点O2相对与铰链中心之间的夹角β:

(4)

2.1 尾门悬停受力分析

尾门在开启角度为α1处悬停时,电动撑杆弹簧相对与尾门最大开启角度处的压缩量为ΔL,弹簧弹力FK:

(5)

FK=K(ΔL0+ΔL)

(6)

尾门关闭时,弹簧与撑杆阻尼对尾门的力矩:

(7)

尾门开启时,弹簧与撑杆阻尼对尾门的力矩:

(8)

尾门悬停时,尾门重力矩MG必须满足如下条件:

(9)

2.2 尾门操作力分析

2.2.1 尾门手动开启力

假设尾门开启时,开门力的方向始终与力作用点的运动方向相同(开门力有效力臂最大)。

手动开启力FOPEN:

(10)

2.2.2 尾门手动关闭力

假设尾门关闭时,关门力的方向始终与力作用点的运动方向相同(关门力有效力臂最大)。

手动开启力FCLOSE:

(11)

2.3 尾门电动操作受力分析

电动开启时,电机经过减速箱的对尾门的输出扭矩:

(12)

电动关闭时,电机经过减速箱的对尾门的输出扭矩:

(13)

为保证尾门电动开启/关闭,撑杆电机的扭矩ME必须满足:ME>ME1且ME>ME2。

3 电动尾门系统布置校核

电动撑杆在车身、背门上的安装点直接影响到电动撑杆的弹簧、电机、阻尼的选型与匹配。

3.1 布置点位置要求

从汽车Z轴方向上进行观察,尾门在关闭状态下,电动撑杆轴线与X轴的夹角φ≤12°,避免电动撑杆在Y轴方向的分力过大,导致尾门安装点强度不够。

3.2 手动操作力要求

尾门手动操作力,直接关系到客户对手动关闭尾门的体验,推荐最大关闭力不大于80 N,初始开启力不大于100 N。

某车型电动尾门手动操作力校核结果如图4所示,手动操作力满足设计要求。

图4 电动尾门手动操作力

3.3 撑杆安装力要求

为保证电动撑杆的安装便利性及安装可靠性,电动撑杆球头的插入力不大于100 N,拔出力不小于800 N。

3.4 电动撑杆安装空间要求

尾门在开关过程中电动撑杆与车身、尾门无干涉,且具有足够的安全间隙,一般要求8 mm以上。同时,电动撑杆必须有足够的安装空间,保证电动撑杆的安装便利性。

3.5 尾门系统悬停区域校核

电动尾门系统的悬停曲线如图5所示,当悬停曲线位于最大静摩擦力曲线下方时,尾门处于悬停状态。

图5 悬停曲线

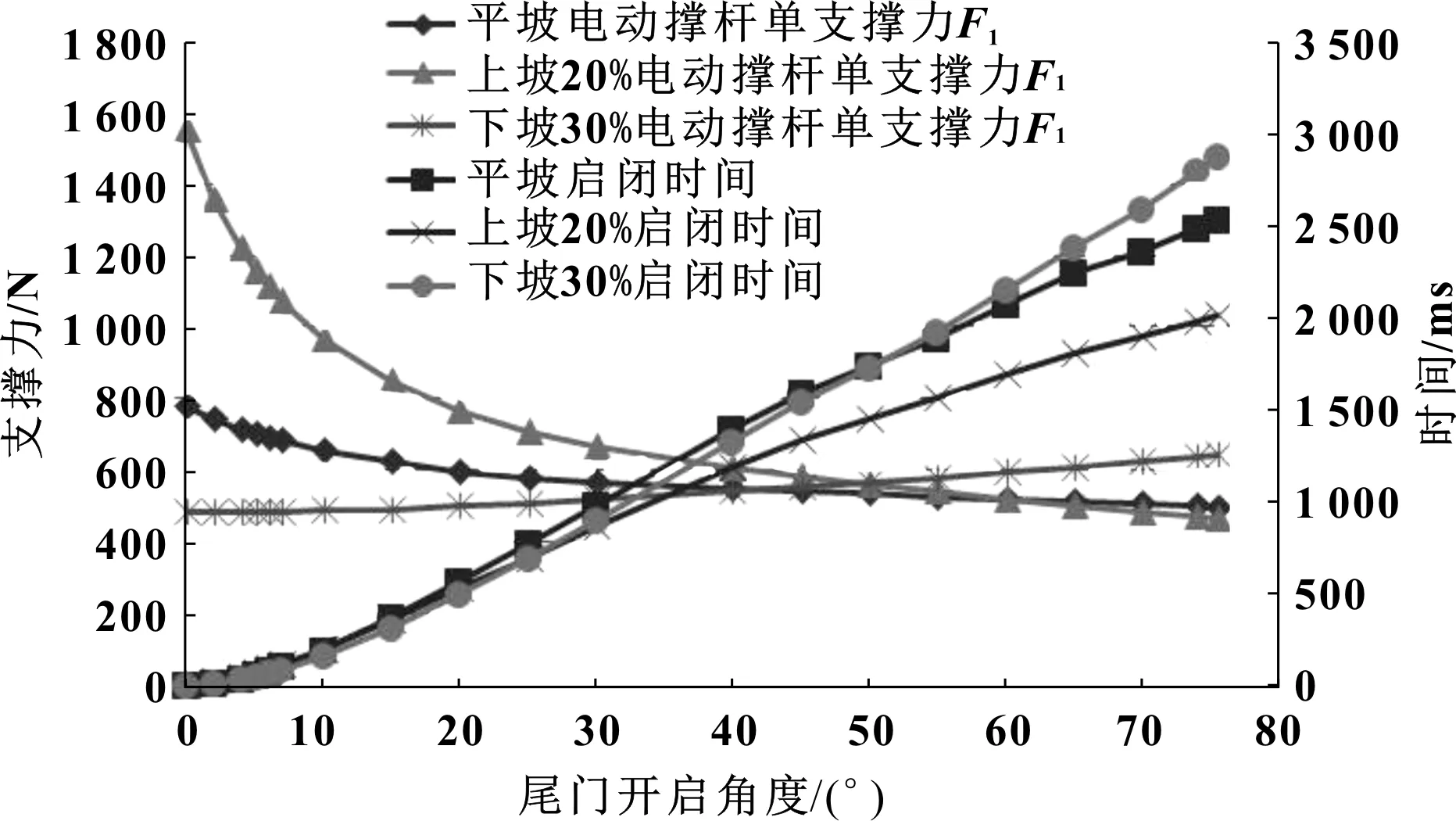

3.6 尾门系统启闭性能校核

电动尾门系统启闭时间将直接影响用户感知体验,需要对平坡、上坡、下坡的启闭时间及撑杆支撑力进行校核,如图6所示为某车型在不同坡度下的启闭时间、撑杆支撑力的校核曲线。

图6 启闭性能曲线

4 结束语

文中主要介绍了电动尾门系统的工作原理及特性,利用力矩平衡原理,对电动尾门系统的布置进行了详细的分析,并结合工程实际,给出电动尾门系统布置、设计的经验值,为电动尾门系统的布置、设计及优化提供理论基础。电动尾门系统在设计、布置初期,参考给出的经验值,能够有效地减少设计及布置时间,提高工作效率,避免出现反复优化方案的现象,同时能够保证尾门的人机操作性,为用户提供更好的使用体验。