一种液体低碱速凝剂的制备及其性能研究

李茜茜

(1. 石家庄市长安育才建材有限公司,河北 石家庄 051430;2. 河北省混凝土用功能性材料工程技术研究中心,河北 石家庄 051430)

0 前言

速凝剂能够显著加快混凝土的凝结速度,在喷射混凝土施工中不可缺少,其效果直接影响到喷射混凝土的喷射质量。由于国内很多大型重点项目采用了湿喷工艺,液体速凝剂得到了较大关注。目前液体速凝剂包括无碱速凝剂和有碱速凝剂,无碱速凝剂由于具有较高的后期强度优势越来越受到关注,并开始逐步取代有碱速凝剂,但有碱速凝剂相较于无碱速凝剂具有掺量低、成本低、回弹量小、早期强度高的优势,因而,研制一种后期强度损失小、掺量低、回弹量小的低碱速凝剂具有较大现实意义。

国内外研究者对有碱速凝剂制备的研究较多,万甜明[1]等以氢氧化钠、氢氧化钾和氢氧化铝为基础组分,通过添加改性剂合成了一种铝酸盐型低碱液体速凝剂,掺量为 6% 时,水泥初凝时间均小于 3min、终凝均小于 8min,同时该速凝剂 1d 抗压强度均大于 10MPa,28d 抗压强度比均大于 100%。张勇[2]等以单因素试验为基础,研究了碱铝比、母液浓度、反应温度和时间等合成工艺参数对铝酸盐液体速凝剂母液的凝结时间及稳定性的影响,并分析了各参数影响母液性能的原因,得出生产铝酸盐液体速凝剂的最佳合成工艺参数;并通过加入三乙醇胺、聚丙烯酰胺及重铬酸钾等明显改善了速凝剂与水泥的适应性,提高了速凝剂的综合性能。张建纲[3]采用铝酸钠、硫酸铝、硅酸钠、稳定剂为主要原材料合成了一种液体速凝剂,该速凝剂中铝离子的存在形式大多数为水合铝离子的聚合体,其离子半径大、电荷量高,有利于打破水泥颗粒表面的电位平衡,加速水泥的絮凝和凝结作用。

然而,有碱速凝剂往往存在水泥适应性较差、后期强度损失大等问题。因此,研制一种掺量低、适应性好、后期强度损失小的有碱速凝剂具有重要的意义。本文通过氢氧化铝、氢氧化钾制得铝酸盐溶液,通过加入硅酸钠、甘油、丙烯酰胺改性制备液体低碱速凝剂,并研究了速凝剂对水泥砂浆凝结时间和抗压强度的影响。

1 试验部分

1.1 原材料

氢氧化铝:工业级,中铝山东有限公司;氢氧化钾:分析纯,天津市永大化学试剂有限公司;甘油(丙三醇):分析纯,国药集团化学试剂有限公司;硅酸钠:分析纯,天津市永大化学试剂有限公司;阳离子型聚丙烯酰胺(分子量 1000 万):工业级,河南众邦环保科技有限公司。

1.2 制备方法

将 300g 水和一定量氢氧化钾加入到 1L 四口烧瓶中,搅拌溶解后,油浴升温至 110℃,将 260g 硫酸铝分两次加入,待完全溶解呈透明状后,保温 1h,制得铝酸盐溶液。降温至 70~80℃,将硅酸钠水溶液(100g 水溶解一定量的硅酸钠)搅拌下慢慢滴加到铝酸盐溶液中,滴加时间控制在 1 小时以上,滴加结束后加入甘油搅拌 10 分钟,倒入配制好的聚丙烯酰胺水溶液(水的用量补齐 1L),搅拌 10min,制得液体低碱速凝剂。

1.3 检测方法

1.3.1 凝结时间和抗压强度的测定

依照标准 GB/T 35159—2017《喷射混凝土用速凝剂》对所制得无碱速凝剂的水泥凝结时间和水泥砂浆强度进行测试。

1.3.2 回弹率的测定

依照 JGJ/T 372—2016《喷射混凝土应用技术规程》中附录 G 提及的方法测试回弹率。

2 结果与讨论

2.1 碱铝摩尔比对速凝剂性能的影响

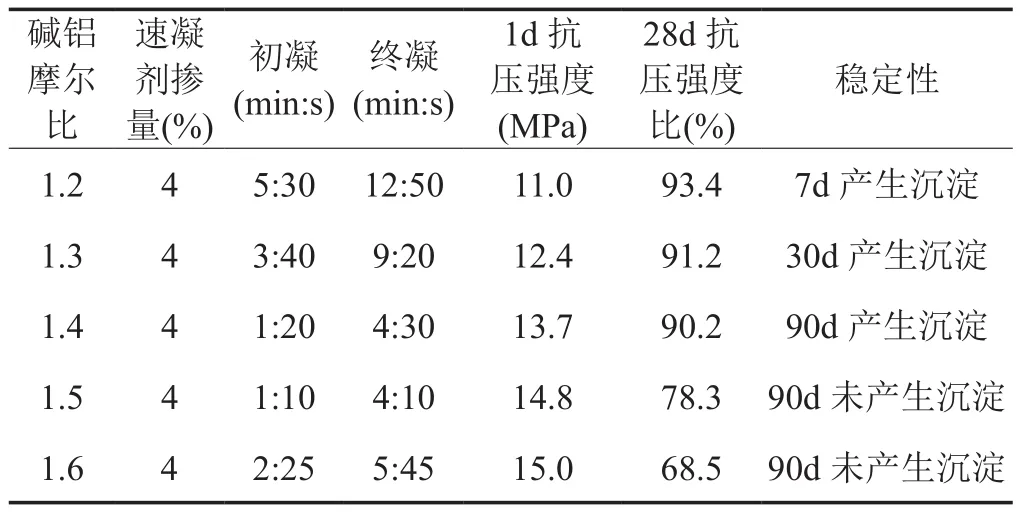

硅酸钠、丙三醇、聚丙烯酰胺所占质量百分比分别为 3%、2%、0.1%,其他条件不变,通过改变碱铝摩尔比考察其对速凝剂性能的影响,试验结果见表 1。

表 1 碱铝摩尔比对速凝剂性能影响

由表 1 可见,随碱铝比的增加,初、终凝时间均由慢至快后又慢下来。这是由于一方面速凝剂中的 NaOH与石膏反应生成 Ca(OH)2,消除石膏缓凝,促进 C3A 水化形成钙钒石而速凝[4];另一方面,OH-浓度对铝酸钠溶液中铝阴离子的存在形式有直接影响,碱铝摩尔比较大时,越多的 Al(OH)4-与 OH-反应生成 Al(OH)63-[5]。水泥体系中的浓度加大,大量生成钙矾石晶体,相互交联结成网状结构,大大加速了混凝土的水化时间,使混凝土凝结时间大幅缩短[6]。碱铝比过大时,铝阴离子所占比例相对减少,反而不利于缩短凝结时间。随着碱铝比增加,碱含量增大,混凝土易发生碱骨料反应,使得后期强度损失增大。因此,应将碱铝比控制在 1.4 左右最佳。

2.2 硅酸钠对速凝剂性能的影响

碱铝比为 1.4、丙三醇、聚丙烯酰胺所占质量百分比分别为 2%、0.1%,其他合成条件不变通过改变硅酸钠的用量考察其对速凝剂性能的影响,试验结果见表2。

表 2 硅酸钠对速凝剂性能影响

由表 2 可见,随着硅酸钠用量的提高,凝结时间先缩短后趋于不变。这是由于硅酸钠不仅能够迅速消耗水泥浆体中的石膏,还能够与浆体中的钙离子反应生成水化硅酸钙胶凝性产物,从而促进浆体凝结[7]。硅酸钠用量达到 4% 后,凝结时间略有缩短,但考虑到速凝剂稳定性的问题,硅酸钠最佳用量为 3%。

2.3 丙三醇对速凝剂性能的影响

碱铝比为 1.4、硅酸钠、聚丙烯酰胺所占质量百分比分别为 3%、0.1%,其他合成条件不变通过改变丙三醇的用量考察其对速凝剂性能的影响,试验结果见表3。

表 3 丙三醇对速凝剂性能影响

由表 3 可见,随着硅酸钠用量的提高,凝结时间先缩短后延长,这是由于丙三醇分子中含有 -OH,其中O 作为配位原子能提供电子对与中心离子 Al3+进行配位形成稳定的络合物,形成的络合物在溶液中形成了很多可溶区,提高了水化产物的扩散速率,促进水泥的水化,促进水泥快速凝结。此外,这种络合离子具有一定的溶解度,能稳定存在于溶液中,有效降低游离 Al3+的浓度,也能抑制溶液中铝离子的水解,从而提高速凝剂的稳定性。但是过量的丙三醇对 C3A、C3S 的水化、新生晶体生长产生抑制作用,从而导致凝结时间延长。因此,丙三醇最佳用量为 2%。

2.4 聚丙烯酰胺对速凝剂性能的影响

碱铝比为 1.4、硅酸钠、丙三醇所占质量百分比分别为 3%、2%,其他合成条件不变通过丙三醇的用量考察其对速凝剂性能的影响,试验结果见表 4。

表 4 聚丙烯酰胺对速凝剂性能影响

由表 4 可见,随着聚丙烯酰胺用量的提高,凝结时间先缩短后延长,这是由于随着聚丙烯酰胺高分子聚合物的加入,聚合分子相互联接,吸附在水泥颗粒上起到“架桥”作用,使水泥浆体更容易形成远程凝聚结构,使得体系粘度增大,水泥颗粒间移动的阻力增加,从而缩短了凝结时间[2]。但当聚丙烯酰胺过量时,分子结构中过量的酰胺基团会抑制水泥水化,出现缓凝现象。因此,聚丙烯酰胺最佳用量为 0.1%。

2.5 无碱速凝剂的不同水泥适应性评价

采用 5 种不同品种的水泥,水泥的主要化学组成见表 5,对优化后的最佳配方合成的速凝剂的凝结时间、水泥砂浆强度进行了评价,结果见表 6。

表 5 各种水泥的主要化学组成 wt.%

由表 6 可见,所制得无碱速凝剂采用 5 种水泥在GB/T 35159—2017 规定的范畴内均能满足标准的技术要求,表明该产品具有较好的促凝效果、水泥适应性和较低的回弹性,同时改善了后期强度损失大的问题。

3 结论

(1)本文制备了一种液体低碱速凝剂,并通过研究各组分对速凝剂性能的影响,确定最优合成条件为:碱铝比 1.4、硅酸钠、丙三醇、聚丙烯酰胺所占质量百分比分别为 3%、2%、0.1%。

(2)所制得低碱速凝剂掺量低、水泥适应性好、回弹性小,同时改善了后期强度损失大的问题。

表 6 所制得无碱速凝剂的凝结时间、砂浆强度及回弹率结果