钻井时效对长水平段页岩气井套管磨损影响因素分析*

张 智,蔡 楠,霍宏博,,窦 蓬,宋 闯,齐 琳

(1. 西南石油大学,油气藏地质及开发工程国家重点实验室 四川 成都 610500;2. 中海石油(中国)有限公司天津分公司 天津 300452)

0 引 言

近年来,随着天然气能源需求量增大,我国显著加大了对页岩气、煤层气等非常规气藏的开发。国内常采用水平丛式井组与水平井水力压裂技术开发页岩气资源,而页岩气水平井更容易钻遇复杂情况或受到机械钻速限制,施工周期较长,更容易发生严重的套管磨损,甚至磨穿,导致后续作业时安全事故频发,严重损害了页岩气井的经济效益。其中,在长水平段的钻井过程中,由于技术套管较长,旋转周期长,造斜段曲率大,起下钻次数多,极易引发技术套管段的套管磨损。根据渤中地区中深井钻井概况统计,发现钻井过程中套管磨损量占比达73%,其次为划眼,约占17%,其他工况下总磨损量占10%[1-4]。

套管磨损现象在水平井中十分普遍,国内也有很多现场案例,例如塔里木油田地区的克深1井、东秋8井、却勒1井、却勒4井等均出现了严重的套管磨损问题,其中克深1井的技术套管被磨穿,多次挤水泥才成功补救;渤海曹妃甸18-2-1井、渤中13-1-2井也曾发生过3次套管磨穿事故,造成严重的经济损失[5-7]。

因此,有必要对长水平段页岩气井的套管磨损机理以及影响因素进行系统的研究。但影响套管磨损的因素众多,而且作用形式和机理都非常复杂,所以套管磨损的形式也是多种多样的,从现场收集到的磨损套管资料来看,主要是月牙型磨损[8-11]。本文针对水平井钻井过程中容易出现磨损的技术套管造斜段进行磨损量预测,并逐一分析机械钻速、进尺、狗腿度、井斜角等因素对磨损程度的影响,为长水平段页岩气井的安全施工提出建议。

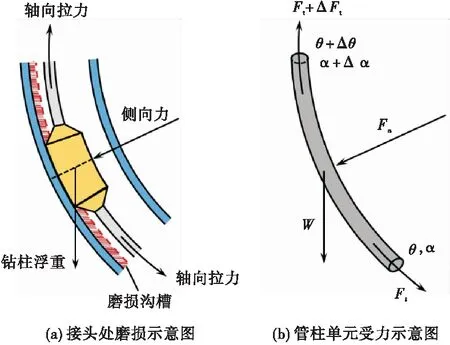

1 钻柱侧向力计算

根据钻杆发生磨损时的受力情况,建立微元段模型,如图1所示。该模型充分考虑了正压力在受到重力、轴向拉力和弯曲井眼作用时的影响,而忽略了钻柱刚度和摩擦阻力的影响,建立微元段受力平衡关系,推导出如下计算公式:

(1)

微元段的轴向拉力增量为:

(2)

式中:μ为钻柱与套管间的摩擦系数,无量纲;¯θ为平均方位角,(°)。

图1 管柱单元磨损受力模型

从图1(a)中可知,套管磨损实际上是因为钻柱接头与套管内壁发生接触并产生相对位移而产生的。钻柱不同深度处的轴向拉力、井斜角与方位角等参数均不相同,会直接影响侧向力的大小。

2 套管磨损预测

1)磨损体积的确定 使用磨损效率模型计算磨损量[12]。在研究套管磨损时,旋转过程中套管与钻杆间摩擦力产生的功Ut为:

Ut=μFnLZ

(3)

式中:LZ为钻柱与套管之间的相对运动累计路程,m。

摩擦功转化为摩擦热和金属的磨损,金属磨损消耗的能量为U=VH,则磨损效率E为:

(4)

式中:V为金属磨损体积,m3;H为布氏硬度,N/m2。

因此,磨损体积V为:

(5)

从上式可知套管的磨损量与套管和钻杆间正压力、滑动距离、材料的硬度有关。

令Fw=E/H,再由V=Δm/ρ,可得磨损系数:

(6)

2)相对位移计算 根据钻柱与套管之间的相对运动累计路程,计算任意给定井深的套管磨损量。通过几何关系可以计算出相对运动量,即:

LZ=πNRDj

(7)

式中:Dj为钻杆接头的外径,m;NR为钻柱转动的次数,NR=60RPL/RO,其中:RP为转速,r/min;L为钻井井段的长度,m;RO为机械钻速,m/h。

套管磨损截面积的计算可由式(3)所得的磨损体积除以磨损长度,这是因为钻杆接箍在钻井过程中位置不是变化的,钻头在井下运动单根钻杆的长度时,接箍正好也移动一根单杆的距离,所以磨损截面积为:

A=FwμFnπNRDj

(8)

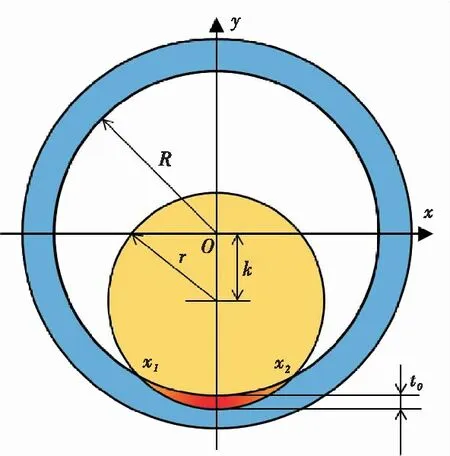

3)剩余壁厚计算 磨损套管、钻柱和套管的坐标关系如图2所示,钻杆接箍的外圆和套管的内壁圆相交所形成的公共部分便是套管的磨损截面,外面最大圆为套管的外圆。

图2中k为钻柱的轴线与套管轴线之间的距离,m;r为钻杆接箍外圆半径,m;R为套管内圆半径,m;t0为套管最大磨损厚度,m;套管初始壁厚为t,m;x1,x2为接头外圆与套管内圆在坐标轴上的两个交点。

图2 磨损套管截面图

钻杆接头外圆方程:x2+(y-k)2=r2;

套管内圆方程:x2+y2=R2;

联立两式得交点:

(9)

几何磨损面积A为:

(10)

联立式(8)与式(9)得到k的关系式:

(11)

最后将式(1)中计算得到的侧向力代入式(11),即可求得钻柱偏移量k,进而得到磨损后剩余壁厚。套管磨损后的磨损量t0为:

t0=k+r-R

(12)

磨损初始时,t0=0,k=R-r;若套管被磨穿,则有t0=t,k=R+t-r;由上述边界条件可得套管的最大磨损面积Amax。如果磨损面积A在0~Amax之间,则通过迭代计算求出k;如果套管磨损面积A>Amax,则套管已经破裂不再计算。

3 影响因素分析

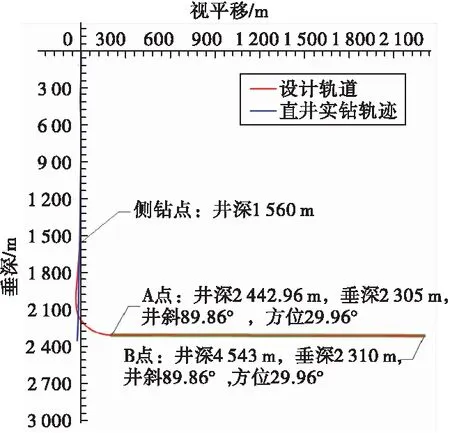

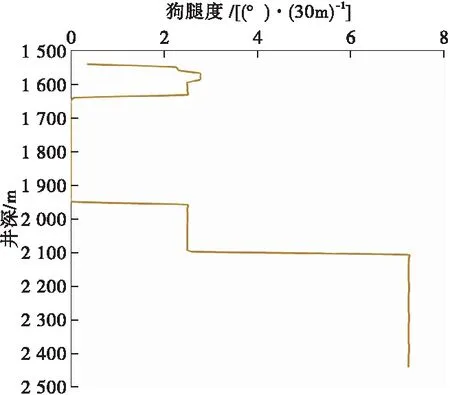

利用本文建立的模型对一口实例页岩气井水平段钻井时造斜段套管磨损量进行预测计算,该井的井眼轨迹如图3所示,狗腿度沿井深变化曲线如图4所示。该井在1 500 m以上的直井段狗腿度为0,于1 540 m处开始造斜,狗腿度在0~7.25°/30 m之间变化。套管下深为2 442 m,材质为P110,外径244.49 mm,壁厚11.99 mm。

图3 井眼轨迹投影示意图

图4 狗腿度沿井深变化曲线

由式(7)可知,钻井阶段的机械钻速与钻井时间会共同决定钻柱与套管间的相对位移量,从而影响最终套管磨损深度。从式(1)与式(8)可知,井眼轨迹设计时不同深度的井斜角、方位角、狗腿度会共同决定之后钻井时不同深度侧向力的大小,从而影响最终套管磨损深度。

3.1 钻井时效影响对比

现场钻井施工时,钻井时效主要受机械钻速与当前开次的设计进尺决定。一般情况下,机械钻速越快,当前开次的总进尺越多,则纯钻用时越短,钻井时效越高。所以分别讨论影响钻井时效的2个重要因素对套管磨损的影响,即下一开次井眼的钻井速度与总进尺对上一开次套管的磨损量分析。

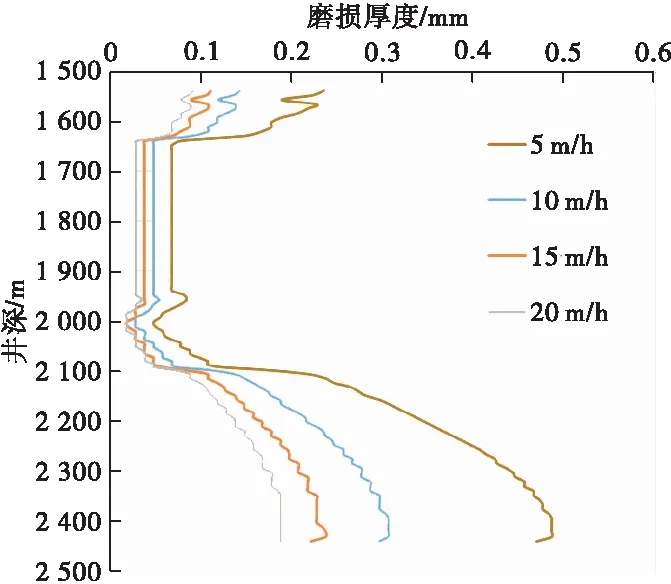

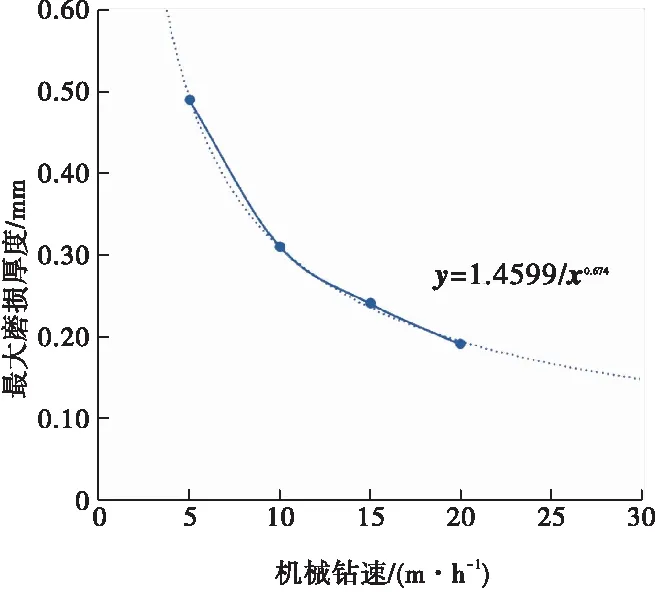

3.1.1 机械钻速对磨损量的影响

一般页岩气井在水平段钻井过程中,由于井底托压、井眼缩径或粘滑卡钻等原因,容易造成机械钻速逐渐降低,相同进尺下的用时增加,钻井施工周期变长,最终导致钻柱与套管间的相对位移量增加,套管磨损深度增加。从套管磨损预测模型的式(7)中可知,在其他参数不变的情况下,机械钻速与套管磨损量成反比。

图5与图6中的计算结果也显示出了相同的规律,即随着机械钻速的减小,磨损量快速增加。正因如此,过低的机械钻速会造成更为严重的套管磨损,因此当地层流体不适配或钻头磨损等复杂井下状况发生时,会因机械钻速降低而导致磨损量增加,此时应采取适当的钻井提速措施。

图5 不同机械钻速下套管磨损厚度沿井深的变化

图6 机械钻速与最大磨损厚度的关系曲线

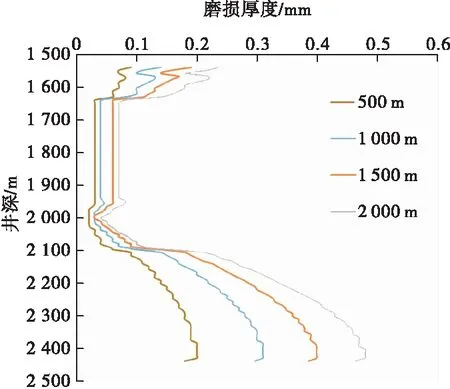

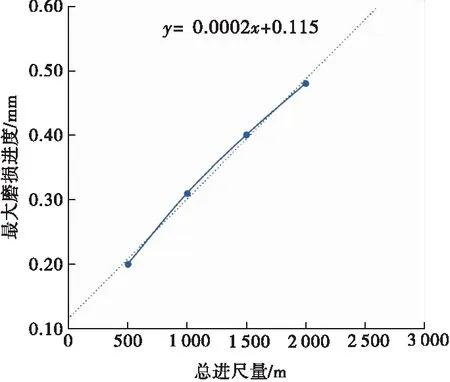

3.1.2 总进尺对磨损量的影响

通常,由于下一开的裸眼段钻井过程中,钻柱会与上一开已完成固井的套管段发生摩擦与相对位移,导致上一开套管发生磨损。因此讨论在相同钻井参数与机械钻速的情况下,下一开次井眼的总进尺量对套管磨损的影响关系。

设定机械钻速为5 m/h,其他参数不变,分别计算当水平段的总进尺量为2 000、1 500、1 000、500 m时的套管磨损厚度,计算结果如图7与图8所示。由图可知,水平段总进尺量与最大磨损厚度成正比。在钻井参数与机械钻速不变的情况下,总进尺量越大,对应的纯钻时间就越多,磨损相对位移越大,所以磨损厚度随之增加。故大位移水平井过长的裸眼段开次,容易导致上一开套管发生严重的套管磨损,引起后续作业中套管强度的失效。

因此,在设计大位移水平井的井身结构时,若存在套管磨损失效风险,应当合理增加开次,降低每一开的总进尺量,从而将每一开次的套管磨损量控制在安全范围内。

图7 不同总进尺下套管磨损厚度沿井深的变化

图8 总进尺与最大磨损厚度的关系曲线

3.2 井眼轨迹影响对比

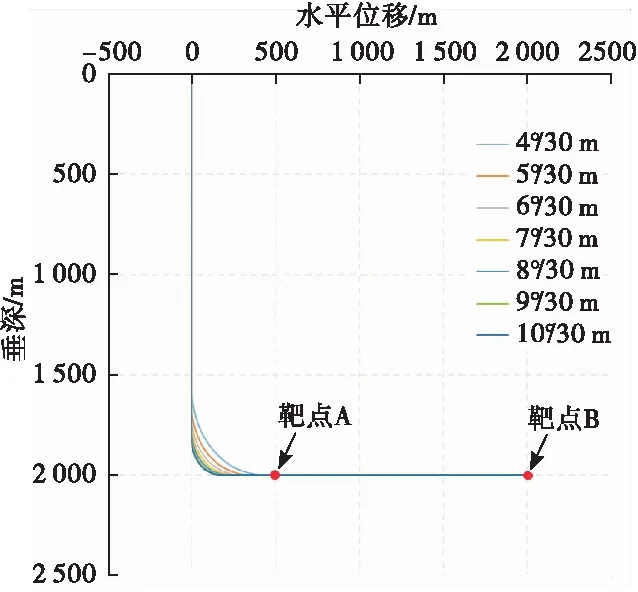

在进行页岩气井水平段井眼轨迹设计时,已知靶点A与靶点B后,可以选择不同的狗腿度完成造斜段的设计。较大的狗腿度使得造斜段更短,管柱在井眼内弯曲程度越大,单位长度井深的全角变化量就越大,由公式(1)可知,越大的全角变化量,计算所得的侧向力也就越大,最终计算的磨损量也随之增加。同时,侧向力还受单位长度井深的平均井斜角影响,所以需要分别讨论狗腿度与井斜角对套管磨损量的影响。

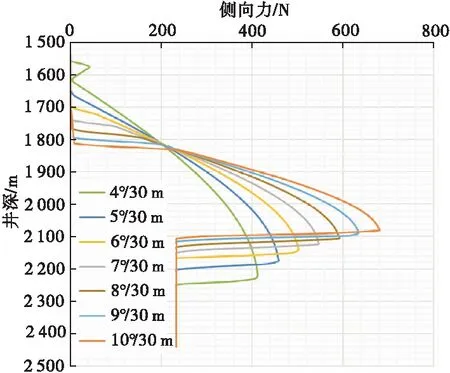

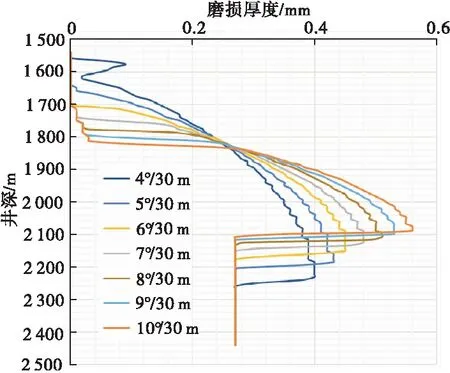

3.2.1 狗腿度对磨损量的影响

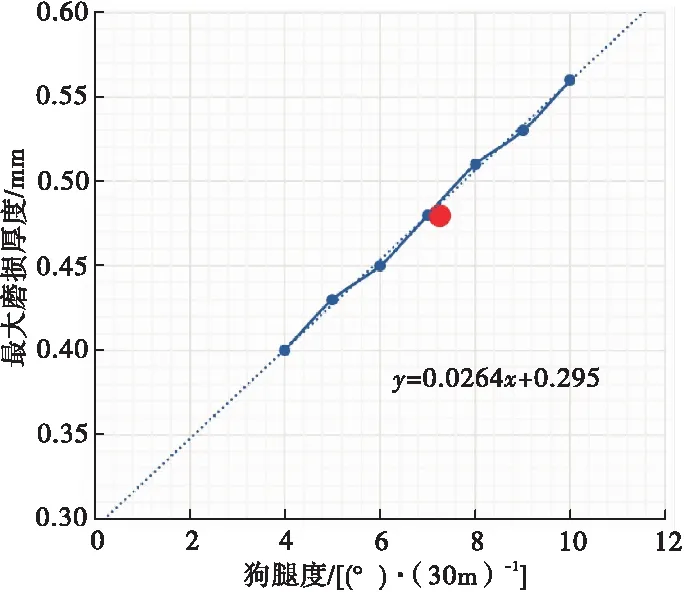

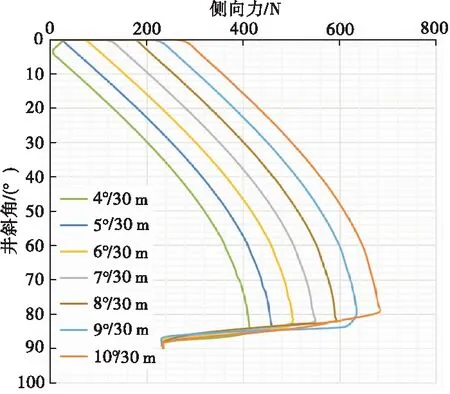

基于控制变量原则,在计算造斜段狗腿度的影响时,首先确定了原井眼轨迹上的2个靶点,然后计算不同造斜段狗腿度组合下的井眼轨迹,确保不同轨迹之间仅有狗腿度不同,且均过目标靶点A与靶点B,如图9所示。再利用测斜工具给出不同井深的井斜角与方位角并计算出侧向力与磨损厚度。受靶点A的位置限制,狗腿度最小只能取到3.8°/30 m,故取狗腿度范围为4~10°/30 m。计算得到不同狗腿度下1 500 ~2 442 m段套管的侧向力与磨损厚度与井深的关系,如图10和图11所示。从图中可知,狗腿度越大的井眼轨迹,造斜段段长越短,最大侧向力越大。其中,当井斜角取4°/30 m时,在1 615 m处侧向力几乎为0,因为该处为轴向力中和点,故侧向力与磨损厚度均取到最小值。但狗腿度大小并不影响水平段套管的侧向力与磨损量。将磨损厚度最大值与对应狗腿度取值绘成曲线,如图12所示。即狗腿度与最大磨损厚度成正比关系,前文中的实例页岩气水平井取同样的工况时,虽然7.25°/30 m狗腿度的前段轨迹不同,但该段的最大磨损量0.48 mm与拟合趋势线公式计算结果0.486 4 mm相差仅1.3%。所以在进行水平井造斜段狗腿度选择时,可以先使用磨损计算模型得到一组狗腿度与最大磨损厚度的关系式,再根据强度校核算出最大允许的磨损厚度,即可得到该井井眼轨迹狗腿度的最大设计值。

图9 不同狗腿度设计井眼轨迹

图10 不同狗腿度下侧向力沿井深的变化关系

图11 不同狗腿度下磨损厚度沿井深的变化关系

图12 狗腿度与最大磨损厚度关系曲线

3.2.2 井斜角对磨损量的影响

基于图10与图11中的计算结果,绘制不同井斜角时的侧向力与磨损厚度关系图,如图13与图14所示。从图中可知,当狗腿度相同时,侧向力与磨损厚度均随井斜角的增加而增大。井斜角相同时,侧向力与磨损厚度均随狗腿度的增加而增大。但磨损厚度与井斜角的关系曲线并非线性,而是呈圆弧状,增加速度会逐渐减小最终趋于平缓,侧向力的规律类似。所以,针对长水平段页岩气井,其磨损量最大处一般位于造斜段终点附近。在进行套管剩余安全系数评估时,也应当着重注意造斜段终点附近套管段。

图13 不同狗腿度下侧向力沿井斜角的变化关系

图14 不同狗腿度下磨损厚度沿井斜角的变化关系

4 结 论

1)套管磨损的主控因素包括相对位移与侧向力,相对位移与侧向力越大,磨损量也就越大。机械钻速与总进尺量等因素通过影响钻杆与套管的相对位移改变磨损量,而狗腿度与井斜角等因素通过影响钻杆的侧向力改变磨损量。

2)在现场钻井作业中,机械钻速对磨损量影响较大,过低的机械钻速会明显增加套管的磨损厚度,尤其当机械钻速低于10 m/h时,会明显加剧磨损。建议钻井施工时如遇机械钻速下降,应当适当降低转速与钻压来控制磨损。

3)页岩气井水平段单个开次的总进尺量越大,套管磨损量也会随之线性增加。合理增加开次,并防止单个开次的总进尺量过大,能有效控制套管磨损带来的失效风险。

4)长水平段页岩气井的井眼轨迹设计会对最终磨损量产生较大影响。套管磨损量会随井斜角的增加而增大,但增加速度会逐渐减小,因此造斜段终点附近的套管磨损最为严重。减小造斜段狗腿度可以显著减轻套管磨损的最大值,但会增加发生磨损的套管长度。因此建议在满足钻井要求的井眼轨迹基础上,可以适当减小狗腿度以减轻套管磨损。