火力发电厂输煤系统除尘方式的探讨

王晶

【摘要】对火力发电厂输煤系统扬尘进行了分析,浅谈常见的除尘方式,通过调研进一步明确了除尘方式,并对其进行了分析,得出结论。

【关键词】除尘;火力发电厂;输煤系统

【DOI】10.12334/j.issn.1002-8536.2021.

10.176

输煤系统是火力发电厂的生命线,包含了燃煤接卸、转运、筛分、破碎、输送等复杂环节,在上述的每个环节都会产生大量的粉尘。随着国家环保政策越来越严格,各项目也格外重视输煤系统的除尘。

1、输煤系统扬尘成因分析

1.1各扬尘点分析[1]

(1)卸煤设施。在火车卸煤或汽车卸煤设施中,燃煤倾倒直接冲入卸煤沟或者翻车机卸煤斗内,由于煤流落差太大,速度快,煤流互相冲撞,引起周围空气快速流动,造成大量扬尘。

(2)转运站。在转运站内,上级皮带将煤从高处卸落至下级时,高速煤流会带着尘粒向四周飞溅。另外,物料的高落差下落对皮带机产生冲击,造成皮带的抖动,导料槽的密封性能受到影响,在诱导空气的作用下,煤尘从导料槽的缝隙冒出、扩散到室内。

(3)碎煤机室。碎煤机工作时产生大量的诱导风,导致皮带导料槽内产生高正压,煤尘从导料槽缝隙处冒出,高落差粉尘极易扩散到整个碎煤机室内,造成现场粉尘超标。

(4)煤仓间。在锅炉煤仓间,犁煤器通过落煤管向煤斗卸煤时,高速气流使部分煤尘在煤斗内飞扬,同时,随着落煤诱导进煤斗的空气以及燃料挤压煤斗内原有的空气,使煤斗内产生正压,扬起的煤尘会从煤斗的落料口等处冒出,使煤仓间内工作地点的粉尘浓度超标。

1.2扬尘成因分析

煤尘产生的现象是由以下因素综合造成的。

(1)原煤的物理特性。当原煤干燥,表面水分低于7%时,转运过程中煤内包含的细粒粉尘便会大量飞扬。

(2)诱导风。在碎煤机室或者落差较高的转运站内,由于筛子、碎煤机等设备的高速运转,物料携带着大量的诱导风下落,导料槽容积小,阻尼少,使得落料处导料槽内风速较高,由于风速较高,出口风压较高,除尘器无法将全部粉尘吸走,造成粉尘四溢现象。

(3)设备密封。带式输送机的跑偏及上、下波动等运行异常容易导致导料槽的密封不严,在煤流的诱导作用下,导料槽空间处于正压状态,正压气流夹带着物料中的细小颗粒扩散,一部分从导料槽的缝隙逸出,另一部分随物料输送方向从导料槽出口处逸出。

综上可知,在电厂来煤煤质确定的情况下,造成输煤系统煤尘污染的主要原因是系统设备的密封不严密和诱导风引起的扬尘点局部正压。因此,抑制粉尘要从卸料点的密封着手,增加诱导风的抑制手段,消除局部正压,才能有效减少煤尘的产生。

2、输煤系统常见除尘方式

2.1水喷雾抑尘

水喷雾的原理是利用喷头产生的水雾,直接洒向煤的表面,增加煤的表面水分,使含尘气体的湿度增加,从而尘粒互相黏结,并逐渐增大颗粒,进而增加沉降速度,或者是尘粒黏附在大块煤上,减少了煤尘飞扬的几率。

由于水喷雾喷水量大,容易造成入炉煤含水量高,影响锅炉效率,而且受煤质和水质影响,喷头极易堵塞。因此火力发电厂一般不采用此降尘方式。

2.2双流体喷雾抑尘系统

双流体喷雾抑尘是近年来兴起的一项技术,该技术在水喷雾的基础上进行了优化,通过压缩机将压缩空气与水混合,输出微米级干雾,将含尘气体与洁净空气有效隔绝,同时数以百万计的微米级干雾形成庞大的雾团,因体积接近,干雾颗粒更容易捕捉到尘埃颗粒,易于黏结尘粒下落至导料槽内从而达到降尘效果。

双流体喷雾抑尘系统能够输出10μm以下水雾,对物料的水分增加不到0.3%,耗水量很少,不足常规水喷雾抑尘的1/10。该抑尘方式雾化效果较好,在火电厂辅助降尘上得到越来越多的应用。

2.3袋式除尘器

袋式除尘器的原理是利用多孔的袋状过滤元件从含尘气体中捕集粉尘。当含尘气流通过滤料时,依靠纤维的筛滤作用将粉尘阻留。当滤袋表面粉尘积存到一定程度时,必须对滤袋进行清灰,以保证滤袋持续工作。

袋式除尘器在火力发电厂输煤系统运行中存在的问题主要有: ①设备占地面积大,除尘风机功率大,运行能耗高;②滤袋易被堵塞,不易清除,运行维护量大;③经滤袋过滤下来的粉尘易造成二次污染。

由于袋式除尘器除尘效率高,粉尘排放浓度低,为现阶段火电厂输煤系统主除尘设备。

2.4湿式负压诱导除尘器

湿式负压诱导除尘器是传统湿式除尘器的优化,在产尘点设置合理的除尘罩,风机将粉尘通过引风管持续不断的吸入,前方是粉尘过滤板,若干喷头不断地向过滤板喷雾,使吸入的粉尘与水雾在过滤板上充分混合后继续前行,含有粉尘的泥雾经过分离腔的重力旋流作用后,洁净空气由排出口排出,被分离的煤泥水经过排污口排出,达到处理粉尘的目的。

这种除尘器在运行中存在的问题主要有:①耗水量大,对水源的要求较高;②除尘风机功率大,运行能耗高;③对粉尘净化效率不高,易发生堵塞及挂灰现象;④煤泥水处理成本高,可能造成二次污染。

由于湿式负压诱导除尘器除尘效率并不高,电厂对于污染物控制严格,可能造成室内环境不达标,而且煤泥水处理量很大,现阶段未见火力发电厂输煤系统使用过。这种除尘方式在选煤厂有使用的,除尘效果一般。

2.5高压静电除尘器

静电除尘器是利用直流负高压使气体电离、产生电晕放电,进而使粉尘荷电,并在强电场力的作用下将粉尘从气体分离出来。用于输煤系统除尘时,收尘筒体容易积灰,易因空气潮湿而产生高压爬电短路的问题。此外,入口含尘质量浓度一般不宜高于30g/m3,煤尘比电阻为104~5×1010Ω·cm。

静电除尘方式在輸煤系统运行中存在的问题主要有: ①除尘效果受粉尘电阻率的影响; ②一次投资费用高,结构复杂,制造、安装的精度要求高; ③运行中故障频率较高,维护检修不方便,如不及时修复,故障就会不断扩大,甚至引起电厂停运。

2.6无动力降尘装置

无动力降尘又称为惯性沉降装置[2],是在传统的导料槽基础上的优化,传统的导料槽密封性能较差,橡胶密封材料在运行中易磨损,很快就会失去密封作用;传统导料槽容积较小,截面积约等于落料管的截面积,无法在最短的时间内消除瞬间形成的正压,粉尘在诱导风作用下,容易从侧缝和出口处外溢。鉴于以上特点,对导料槽系统的优化主要有以下几点:

①加大导料槽截面。加大流通面积有利于粉尘的沉降,在高速气流的引导下,粉尘在密闭空间内循环运动,不断撞击降低自身的势能,在重力作用下沉降下来;②设回旋通风管。采用压力平衡和闭环流通方式,设置回旋通风管,落煤管—导料槽—回旋管形成一个闭路循环系统,降低粉尘空气的压力;③增强密封性。导料槽两侧采用迷宫式防溢裙板,导料槽前段采用三道橡胶防尘挡帘,防止粉尘外溢。

1-尾部密封装置;2-落煤管;3-一级循环装置;4-落煤管;5-一级循环装置;6-阻尼装置;7-二级循环卸压装置;8-阻尼装置;9-上调心托辊组;10-下调心托辊组;11-皮带机缓冲床;12-皮带机缓冲床。

无动力除尘是近年来在物料输送系统中兴起的一项新技术,由于其具有无占地、无耗电量,无二次污染等优点,越来越多地受到关注。无动力除尘设备本质上是对传统导料槽系统的优化改进,通过设回旋平衡管和辅助降尘帘并适当加大容积等措施,从源头上解决煤尘污染。一般火力发电厂无动力降尘都配合喷雾抑尘或者除尘器使用,除尘效果显著。

2.7微动力除尘器

微动力除尘器就是小型的布袋除尘器,一般坐落在无动力除尘装置上,辅助吸尘。微动力除尘工艺运行费用为布袋除尘的1/3,占地面积小,投资少,美观,辅助除尘能达到环保要求,调研了解内蒙古大唐托克托发电厂五期工程采用了这种除尘方式,运行效果满足要求。

3、输煤系统除尘解决方案

3.1卸煤设施

在火车卸煤或汽车卸煤设施中,采用双流体喷雾抑尘系统解决卸煤扬尘。这不仅是火力发电厂输煤系统中如此设置,随着环保要求严格,煤炭储备的各个需要卸煤的位置均如此设置。

由于翻车机和汽车卸煤位置都为露天布置,在寒冷地区,气、水管路均需设置保温,翻车机房和汽车卸煤沟一般都比较大,布置喷头数量也很多,总投资较高,但就目前来看,没有更好办法解决此部分扬尘。

3.2转运站/筛分破碎站

(1)袋式除尘器+喷雾抑尘

调研多处火力发电厂发现,火力发电厂多采用脉冲袋式除尘器、喷雾抑尘相结合的除尘方式,各转运站机头设置喷头抑尘,机尾落掉点附近设置负压吸口接至袋式除尘器,灰尘随着负压的吸附和物料的运输逐渐降低,至导料槽尾端到出口处设置喷头加强抑尘效果。这种方式除尘效果显著,能够达到现阶段环保要求,缺点是占地面积大,投资高,后期检修维护量也比较大。

(2)无动力+喷雾抑尘

随着无动力降尘的推广,不少电厂采用无动力+喷雾抑尘的方式,根据现场运行实际情况了解,在煤的含水量较大的电厂,后期转载过程中产尘量相对不大,仅无动力+喷雾抑尘满足了后期使用需要。

由于电厂对煤的含水量控制严格,多数含水量较低,这种情况增加微动力除尘装置可以满足除尘效果的需要,这种除尘方式在仅靠无动力的基础上增加了负压除尘,落料点灰尘通过无动力导料槽层层密封阻挡、导料槽截面的加大的释压、微动力的负压以及喷雾抑尘的多重作用下,除尘效果良好,满足使用要求。这种除尘方式具有占地面积小、布置简单、后期维护工作量不大等优点。

3.3煤仓间

煤仓间犁煤器卸料口一般均采用袋式除尘器(无灰斗)+喷雾抑尘相结合的除尘方式。

结论:

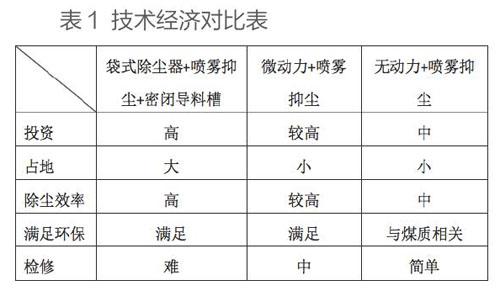

(1)技术经济对比表

(2)结论

目前可用的除尘方式多种多样,最新版《发电厂供暖通风与空气调节设计规范》(DL/T 5035-2016)[3] 7.3.3中已明确:局部扬尘点应根据煤尘特性采用机械除尘、微雾抑尘或微雾抑尘与机械除尘相结合的综合控尘方式。

大型火力发电厂输煤系统除尘方式建议采用微动力+喷雾抑尘+密闭导料槽(无回流管)的方式;若煤质情况特殊且有位置布置,则采用袋式除尘器+喷雾抑尘+密闭导料槽(无回流管)的方式,其中喷雾抑尘喷头布置应远离吸尘口,设置密闭导料槽时负压除尘器可根据设置情况减半选型。这两种方式均能够满足环保排放标准。

参考文献:

[1] 中国电力工程顾问集团有限公司.火力发电厂供暖通风与空气调节设计[M].北京:中国电力出版社,2017:201-210

[2]楊光.火电厂输煤系统导料槽无动力除尘[J].吉林电力,2011(39):2

[3]DL/T5035-2016,发电厂供暖通风与空气调节设计规范[S]