TiC颗粒增强镍基合金激光熔覆工艺仿真

曾 超,徐国强,田青牛

(贵州理工学院航空航天工程学院,贵州 贵阳 550003)

0 引言

激光熔覆技术是20世纪70年代随着大功率激光器的发展而兴起的一种新的表面改性技术,是指激光表面熔敷技术在激光束作用下将合金粉末或陶瓷粉末与基体表面迅速加热并熔化,光束移开后自激冷却形成稀释率极低,与基体材料呈冶金结合的表面涂层,从而显著改善基体表面耐磨、耐蚀、耐热、抗氧化及电气特性等的一种表面强化方法。随着激光熔覆基础理论体系的不断完善,人们更注重激光熔覆过程的理论模型及工业应用,利用仿真模型对激光熔覆设备与材料的开发,以及熔覆层缺陷的形成机理与控制方法等方面的研究。TiC颗粒以高硬度、高模量和良好的稳定性等优良性能,被广泛应用于航空航天等领域的复合材料制备中。石齐民等[1]通过ANSYS软件建立了TiC/Inconel 718复合材料激光熔化的仿真模型,掌握了激光熔化温度变化率与工艺参数的关系;宋卫东等[2]通过迭代法提供真实的物理边界条件,施加到细胞有限元模型中进行分析,并获得复合材料的宏观力学性能;Emamian等[3]通过对激光熔覆下TiC颗粒形态研究,获得TiC颗粒形态与工艺参数之间的关系;张可敏等[4]通过对激光熔覆下在TC4钛合金表面原位制备Y2O3颗粒增强Ni/TiC复合涂层进行研究,得出复合涂层内的分层现象主要是由激光熔覆过程的快速熔凝和冷却过程所致;杨光等[5]采用激光覆熔技术在TC4钛合金的表面上制备耐磨钛基功能梯度(Ti-FGM)复合涂层,得出TiC颗粒能均匀分布在形成的微观组织的熔覆方向;张现虎[6]利用激光熔覆技术,制备了原位合成TiC- ZrC复合颗粒增强镍基熔覆层,得出复合颗粒与基体具有良好的相容性,熔覆层具有高硬度和良好的耐磨性能。其他国内外学者也对TiC颗粒增强体复合材料激光熔覆进行了广泛研究,并取得了丰富的成果[7-9]。

本研究利用ANSYS软件对不同工艺参数下TiC/Inconel 718复合材料在激光熔覆过程中的应力场和温度场进行仿真,并通过对仿真结果分析得出最佳的仿真工艺参数。

1 激光熔覆模型有限元仿真设计与建立

1.1 激光熔覆模型的假设

由于激光熔覆涉及到的影响因素太多,为了能够有针对性地对相关因素研究,本文对激光熔覆温度场模型提出下列几点假设:

a.材料各向同性。

b.系统能量无外损。

c.熔池内熔液静止。

1.2 激光熔覆模型材料属性的确定

材料属性中合金的密度、比热容和导热系数计算公式为

K=∑nxnKn

(1)

K为该合金的物理特性;xn为合金某组元的质量分数;Kn为相应物理特性,下标n表示合金各组元。本次选用TiC/Inconel 718混合粉末进行研究,当TiC颗粒与Inconel 718粉末的质量比为1∶9时,经过计算合金热物性参数如表1所示。Inconel 718固体的熔点为1 300 ℃,TiC固体的熔点为3 067 ℃。

表1 TiC/Inconel 718(1∶9)的热物性参数

利用Jmatpro软件通过对金属元素成分的定义,计算TiC/Inconel 718复合材料的相关热物理参数。

1.3 模型的建立及网格划分

所研究的模型是用2个长方叠加得到的对称几何结构,因此所受载荷也是对称的,为了节省运算的时间,仅使用ANSYS中对实际结构的一半进行分析,为了使整体的精度不受到影响,可以将分析结果映射到整个模型上。如图1所示,模型通过建立基体和熔覆层后,将两者部分粘连,使两者边界相连又彼此独立。

所建模型基体材料尺寸为50.0 mm×16.0 mm×6.0 mm,熔覆层材料尺寸为50.0 mm×3.0 mm×0.5 mm。

图1 对称结构分析模型

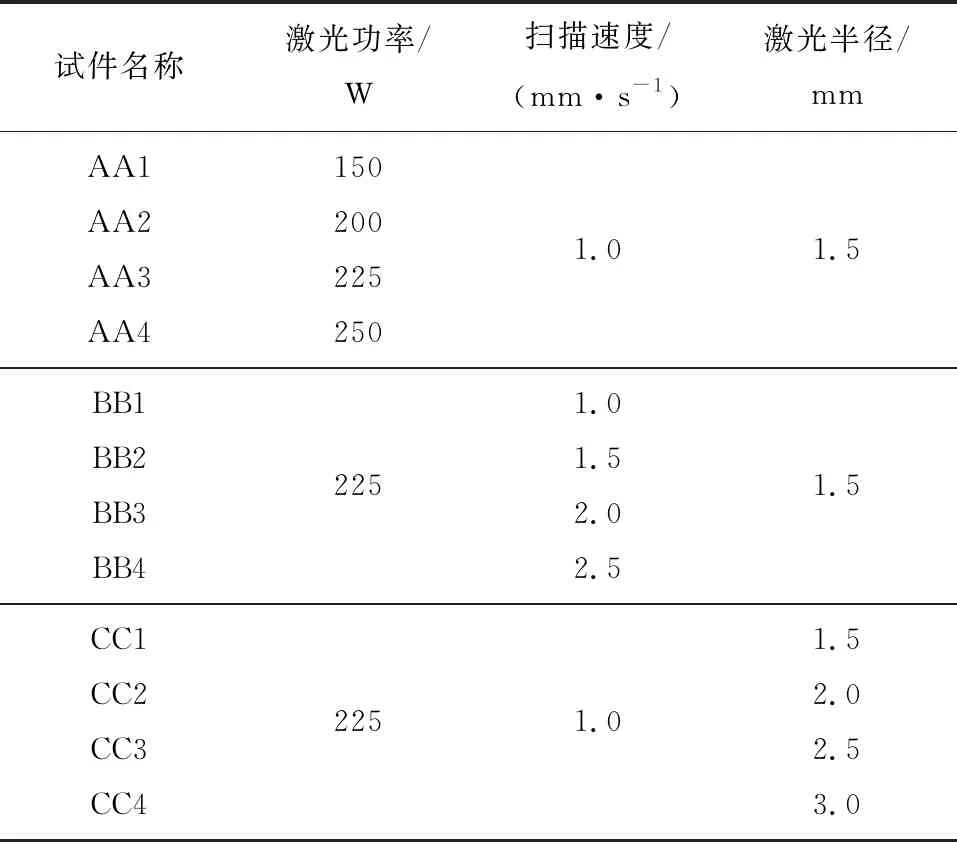

由于几何模型并不直接参与求解过程,所以需要对其进行细小化处理,即划分成为细小的单元,在此之前需要进行划分网格。

由于激光熔覆对基体材料的影响范围不是太大,只有靠近熔覆层区域的基体材料的温度变化较大,所以对于该区域的网格划分更加精细一些,而非是均匀地划分。实际的网格划分情况如图2所示。

图2 网格划分结果

1.4 模型边界条件的施加与热源加载的确定

划分好网格之后,接下来对模型施加边界条件。由于本文采用的是对实际模型的一半进行分析,因此在该分割面施加对称约束;而接触面施加热源密度;其余各面分别施加空气对流载荷。

激光熔覆模型热源选用高斯热源能量分布模型,而激光的有效利用率为0.7(高斯热源能量分布中间能量大,周围能量少,接近实际中的激光熔覆效果),则激光能量密度表达式为

(2)

q(r)为距离热源中心为r的热源密度;qm为热源中心的最大热流密度;R为激光热源的光斑半径;r为取样点与激光热源的光斑中心距离。

通过不同时间在一个区域施加多个细小的载荷来模仿热源的移动,载荷每次移动的距离决定了仿真的精度,以及影响了结果是否收敛。

在激光熔覆过程中,不仅是激光直接把热量传递给粉末,粉末也携带能量,在实际中与热源有相同的作用,但其能量主要是通过粉末之间的热传导来实现的。熔覆热源加载示意如图3所示。

图3 熔覆热源加载示意

在粉末加载过程应用ANSYS中的“生死单元法”:激光熔覆开始之前,将熔覆层单元全部“杀死”;激光束行进过程中,根据计算的不同坐标粉末的温度值和激光前进顺序,依次激活不同部位的单元。激活效果如图4所示。

图4 熔覆单元层激活效果

由于对熔覆层截面变化的研究较为困难,故本文主要针对激光熔覆工艺中的激光功率、扫描速度及光斑半径3个参数的单因素变化做分析,通过对实验数据整理得到参数变量如表2所示。

表2 仿真工艺参数变量

在激光熔覆过程中,随着热源中心向前移动,基体和熔覆层不断吸收并传导热量,最高温度也会逐渐地升高,直到热源停止加热。在熔覆开始时,基体和熔覆层的温度较低,当激光移动到末端,由于温度升高加剧,温度变化较大,容易产生应力。为了避免两端应力的影响,本研究主要对试件的中间部分进行讨论。

2 温度场受工艺参数的影响

2.1 激光功率对温度场的影响

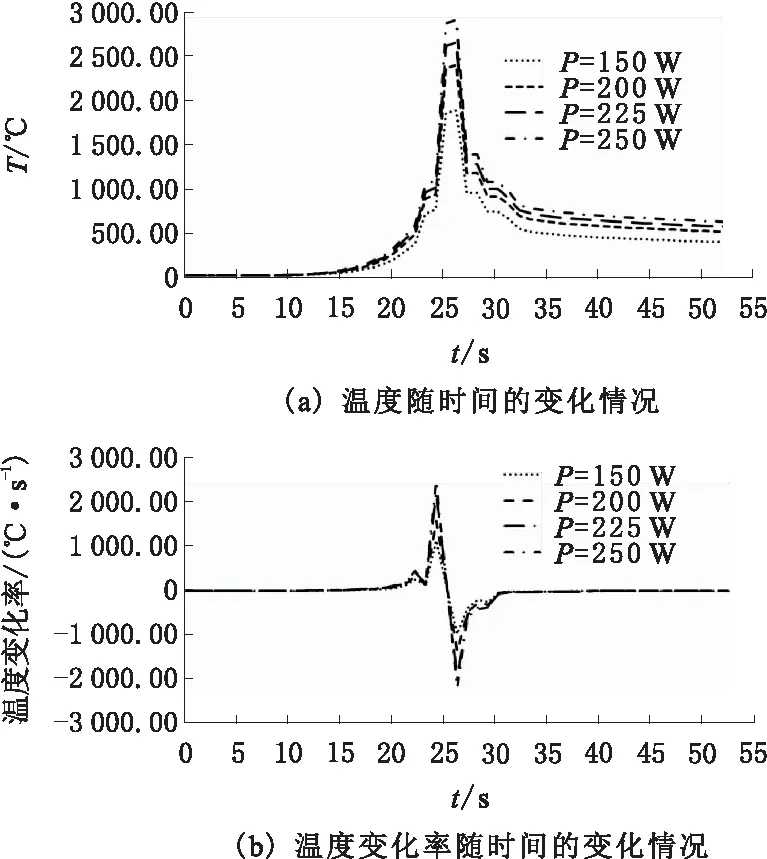

不同激光功率下中点光斑中心温度与温度变换率随时间变化情况如图5所示。由图5可知,试件中段光斑中心温度与温度变化率随着激光功率的增加而增大,且所有曲线趋势都相同。当激光功率从150 W增至250 W时,对应的最高温度、最大加热速率和最大冷却速率分别从1 897.61 ℃、1 155.00 ℃/s和1 097.00 ℃/s增至2 925.00 ℃、2 588.55 ℃/s和2 278.21 ℃/s。通过对P=150 W时温度曲线分析,发现熔覆层最低温度达不到材料熔点1 300 ℃,为了保证熔覆的正常进行,不选用其作为激光加工功率。

图5 不同激光功率下中点光斑中心温度与温度变换率变化情况

2.2 激光扫描速度对温度场的影响

不同扫描速度下中点光斑中心温度和温度变化率随时间的变化情况如图6所示。

图6 不同扫描速度下中点光斑中心温度和温度变化率变化情况

由图6可知,试件中段光斑中心温度随着扫描速度增大而减小,温度变化率随着扫描速度增大而增大。当扫描速度从0.5 mm/s增至2.0 mm/s时,最高温度从2 926.53 ℃降至2 472.88 ℃,最大加热速率和最大冷却速率分别从891.28 ℃/s和551.74 ℃/s升至2 974.40 ℃/s和2 500.07 ℃/s。可以看出,当扫描速度较大时试件温度变化率较大,易形成局部应力的积累,造成裂纹等加工缺陷,过大的应力累积将会产生开裂、翘曲变形。

2.3 光斑半径尺寸对温度场的影响

不同光斑半径下中点光斑中心温度及温度变化率随时间的变化情况如图7所示。由图7可知,试件中段光斑中心温度和温度变化率随着光斑半径的增大而减小。当光斑半径从1.5 mm增至3.0 mm时,光斑中心的最高温度、最大升温速率和最大冷却速率分别从2 667.49 ℃、2 322.44 ℃/s和2 039.06 ℃/s降至1 557.01 ℃、539.11 ℃/s和493.64 ℃/s;再结合高斯热源的公式,热源热流密度沿半径向中心是成倍增长的,光斑半径越小热流密度就越高,试件的局部温度差异就越大。

图7 不同光斑半径下中点光斑中心温度及温度变化率变化情况

3 残余应力受工艺参数的影响

3.1 激光功率对试件残余应力的影响

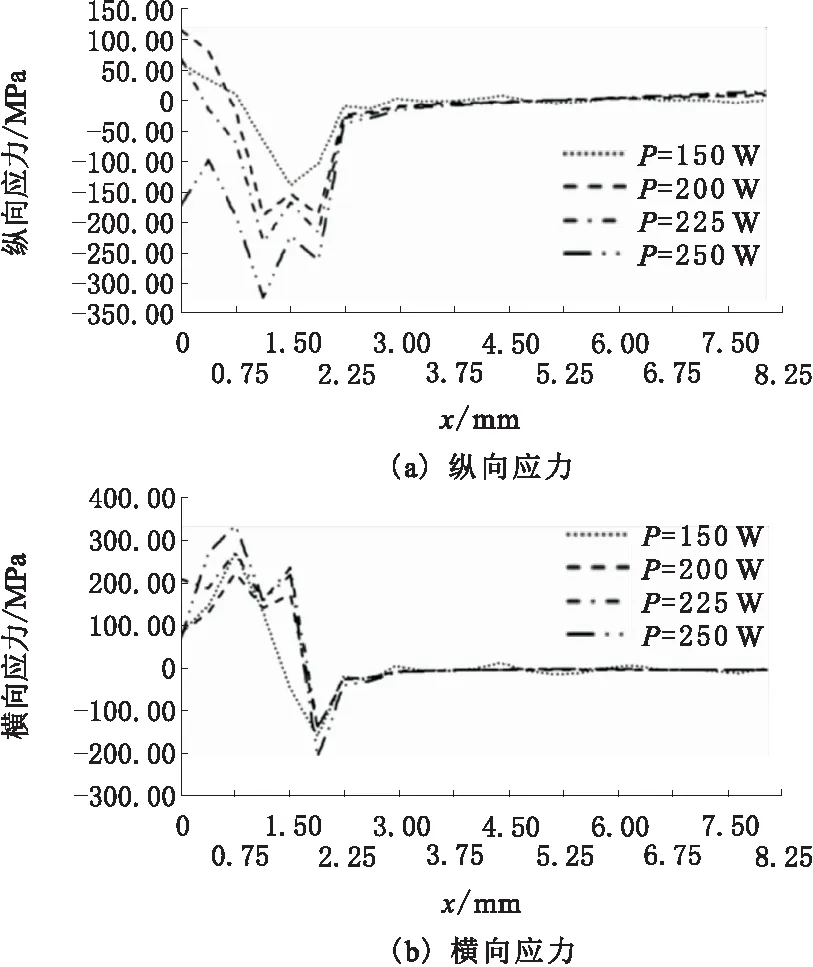

不同功率下基体上表面垂直于扫描方向的应力分布情况如图8所示。由图8可知:基体上表面垂直于扫描方向的纵向应力随着激光功率的增加拉应力逐渐减小,压应力逐渐增大;当激光功率为200 W时,纵向起始拉应力较大,达到114.02 MPa;当激光功率达到250 W时,其纵向应力主要表现为压应力。而横向应力随着激光功率的增加拉应力和压应力都相应增大,且其数值都较为接近。

图8 不同功率下基体上表面垂直于扫描方向应力分布情况

不同功率下熔覆层上表面垂直于扫描方向应力分布情况如图9所示。由图9可知,熔覆层上表面纵向拉应力和横向拉应力都随着激光功率的增加而增大,纵向压应力和横向压应力都随着激光功率的增大而减小。当激光功率为250 W时,纵向和横向应力都表现为拉应力,且在整个图像上都为最大拉应力,分别为3 003.70 MPa和680.97 MPa。综合激光功率对温度场的分析,激光功率为225 W时相较其他参数对激光熔覆效果较好,且就温度场和应力场的曲线趋势来看,激光功率加工参数在225 W至250 W之间对于激光熔覆的效果是最佳的。

图9 不同功率下熔覆层上表面垂直于扫描方向应力分布情况

3.2 扫描速度对试件残余应力的影响

不同扫描速度下基体上表面垂直于扫描方向的应力分布如图10所示。由图10可知:纵向拉应力随着扫描速度增加而增大,压应力随着扫描速度增大而减小;扫描速度为0.5 mm/s时,其主要表现为压应力,最大压应力为503.63 MPa;扫描速度为1.5 mm/s和2.0 mm/s时,2条曲线比较接近,且拉应力都比较大,最大拉应力分别为355.66 MPa和274.41 MPa。而横向应力拉应力随着扫描速度的增加而增大,压应力随着扫描速度的增大而减小,各曲线在拉应力部分都比较接近;压应力上,当扫描速度为0.5 mm/s时,最大压应力达到243.47 MPa。

图10 不同扫描速度下基体上表面垂直于扫描方向应力分布情况

考虑到不同扫描速度对熔覆层表面应力干扰较大,故在此对熔覆层厚度方向应力进行仿真。如图11所示,纵向应力随着扫描速度由0.5 mm/s增至2.0 mm/s,对应的最大拉应力和最大压应力由2 692.50 MPa和240.87 MPa降至1 853.20 MPa和125.80 MPa。而对于横向应力,当扫描速度过小时(v=0.5 mm/s),受拉压应力较为严重,容易影响熔覆的效果,所以在这里将其排除。当扫描速度从1.0 mm/s增至2.0 mm/s时,曲线上对应的横向应力减小;扫描速度为1.5 mm/s和2.0 mm/s的2条曲线比较接近;扫描速度为1.0 mm/s,其表现的拉应力较大,最大值达到395.92 MPa;结合扫描速度对温度场的影响,从整体上看扫描速度为1.0 mm/s对于激光熔覆加工影响较小,且根据应力曲线趋势可以看出扫描速度为1.0 mm/s至1.5 mm/s之间必存在最佳扫描速度。

图11 不同扫描速度下熔覆层厚度方向应力分布情况

3.3 光斑半径对试件残余应力的影响

不同光斑半径下基体上表面垂直于扫描方向应力分布情况如图12所示。由图12可知,对于纵向应力,光斑半径过大时(R=3.0 mm),应力影响区域相较其他大得多,在整个方向上都有应力残余,在此将其排除。随着光斑半径由1.5 mm增至2.5 mm,最大压应力由232.48 MPa降至73.60 MPa;且当光斑半径为1.5 mm时其主要表现为过大的压应力,最大压应力达到241.25 MPa。而横向应力,当光斑半径过小时(R=1.5 mm),主要表现为拉应力,且相较其他拉应力要大很多,可能会在熔覆层横向上产生裂纹,也将其排除。随着光斑半径由2.0 mm增至3.0 mm,相对应的最大压应力由478.28 MPa降至121.06 MPa;且当光斑半径为3.0 mm时,其表现的压应力较小。

不同光斑半径下熔覆层上表面垂直于扫描方向的应力分布情况如图13所示。由图13可知,对于纵向应力,当半径过小(R=1.5 mm)或半径过大(R=3.0 mm)时,其对应的拉应力都比较大,前者最大拉应力达到2 462.60 MPa,且其在整个纵向上应力变化过快;后者在整个方向上表现为拉应力;两者都不利于熔覆。从光斑半径由2.0 mm增至2.5 mm来看,随着光斑半径增大对应的纵向应力减小,且从整个分布规律来看最佳光斑半径应在2.5~3.0 mm之间。而横向应力上半径过大或过小都对熔覆效果影响较大,在此只讨论光斑半径为2.0~2.5 mm的情况,图13中两者曲线在整个方向上大致相同,但R=2.5 mm整体的压应力要略小于R=2.0 mm。故可以看出光斑半径在1.5~3.0 mm某一区域内,随着光斑半径增大,试件受应力的影响越小。

图12 不同光斑半径基体上表面垂直于扫描方向应力分布情况

图13 不同光斑半径熔覆层上表面垂直于扫描方向应力分布情况

4 结束语

利用ANSYS软件对不同工艺下TiC/Inconel 718复合材料在激光熔覆过程中的应力场和温度进行仿真实验。分析得出激光加工功率、扫描速度和光斑半径的数值变化分别与温度、温度变化率及残余应力的变化之间存在的规律,以及当3个参数较大或较小对熔覆产生的具体影响。并且找到了3个最佳工艺参数存在的具体范围:最佳激光加工功率的范围在225 W与250 W之间;最佳扫描速度的范围为1.0 mm/s与1.5 mm/s之间;最佳光斑半径为2.5 mm与3.0 mm之间。