大型LNG储罐承台砼裂缝控制的探讨

党鹏

上海电力建筑工程有限公司 上海 200437

前言

中海油江苏滨海LNG项目一期工程,规划建设4个直径约90米,高约60米的LNG储罐,建成后每个储罐可储存液化天然气22万立方米,将是全国最大的单体LNG储罐。储罐承台作为整个储罐的基础,其对裂缝控制有着较高的要求,本文将主要从施工控制着手,研究承台裂缝的防控措施,为类似工程施工提供参考。

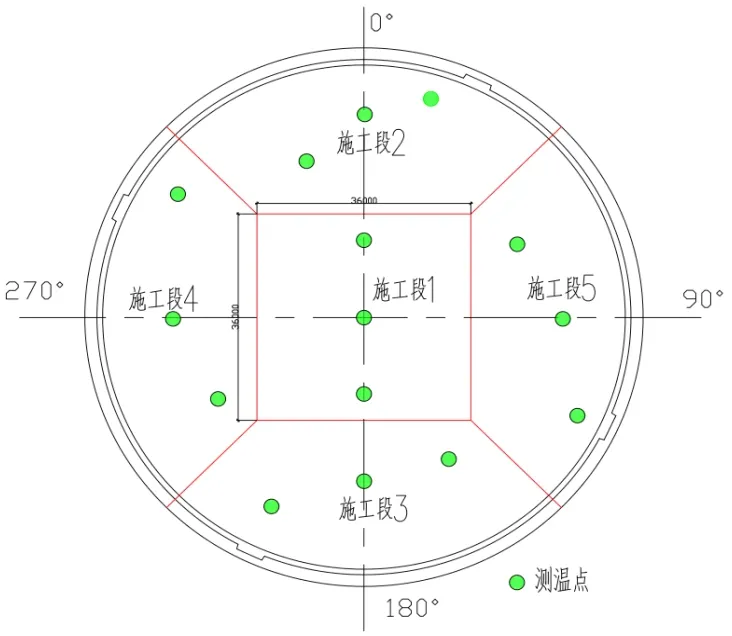

1 施工段划分

根据以往的经验,混凝土结构形式对温度应力和裂缝的产生具有重要影响。浇筑区块越大,温度应力也越大,也越易产生裂缝。在中海油江苏 LNG 储罐承台施工阶段设计中,为了预防混凝土产生裂缝,将承台分成5个施工段(图1),按时间间隔要求依次进行浇筑和采用推移式连续浇筑[1]。

图1 承台混凝土浇筑施工段划分

2 混凝土配合比设计及原材料的选定

优化配合比的思路是:利用混凝土的后期强度,采用60d龄期强度来设计配合比,达到降低水泥用量、增加矿物掺和料用量、大幅降低水化热的目的,同时使混凝土又具有良好的和易性、可泵性,选用的承台基础C50P8F200混凝土配合比为:水泥∶掺和料(粉煤灰和矿粉)∶砂∶石子∶外加剂∶水(苏博特高性能复合减水剂):=269∶196∶777∶1010∶6.98∶143,配制的混凝土坍落度为(200±20)mm。原材料选择应遵循以下原则:

(1)水泥。所用水泥应符合现行国家标准GB175—2007《通用硅酸盐水泥》的有关规定。

(2)外加剂。所用外加剂的质量及应用技术应符合现行国家标准GB8076—2008《混凝土外加剂标准》、GB50119—2013《混凝土外加剂应用技术规范》以及有关环境保护的规定。

(3)细骨料和粗骨料。骨料要求依据 GB 51081-2015《低温环境混凝土应用技术规范》、GB/T 14685-2011《建筑用卵石、碎石》和 JGJ 52-2006《普通混凝土用砂、石质量及检验方法标准》。

(4)拌和水。拌和水的质量应符合国家现行标准 JGJ 63—2006《混凝土用水标准》的有关规定。

为达到工程要求,充分发挥胶凝材料效用,粗骨料选用粒径5~25mm,级配选用连续级配,含泥量不得大于2.0%,泥块含量为0,选用非碱活性的粗骨料。细骨料采用中粗河砂,其细度模数宜为2.3~2.7,含泥量不大于2%,泥块含量不大于0.5%,可降低混凝土温升并减少收缩。

大体积混凝土施工中,为降低水泥水化热的集中且不容易散发的问题,可适量添加外加剂。一般添加聚羧酸高效减水剂,它具有掺量少、减水率高、保坍性能好、与水泥适应强、混凝土收缩小等诸多特点,同时可延迟水化热散发时间避免造成混凝土早期开裂,在承台大体积混凝土中应用较为广泛[2]。

3 施工技术措施

混凝土施工的温控是大体积混凝土施工的重中之重,一般要求混凝土入模温度不低于5℃不宜且不超过30℃。本项目LNG储罐承台施工已进入冬季,为保证混凝土入模温度,通常可采取以下措施:

(1)混凝土用的骨料必须清洁,不得含有冰雪和冻块,以及易冻裂的物质。严格控制混凝土水灰比,根据砂石料含水率调整施工配合比。取料栈桥需加装遮雨、雪棚,可有效减少在上料过程中雨、雪落入原材中,预拌混凝土搅拌时间应较常温时间延长15s~30s,每盘搅拌时间为150s~165s。采用电加热棒加热拌和水的措施使最终混凝土入模温度不低于5℃,当加热拌和水使混凝土入模温度达不到要求时,同时对砂、碎石等原材料进行覆盖保温。

(2) 混凝土在搅拌站出机后立即进行测温并记录该车次混凝土出机温度,待运输至现场进行浇筑再进行测温记录温度并分析温度损失保证浇筑时的入模温度不低于5℃,浇筑前泵管可采用与施工混凝土同配比的砂浆进行预热。混凝土浇筑前,应清除模板和钢筋上,特别是新老混凝土交接处的冰雪及垃圾。保温材料应在浇筑前搬运至浇筑区域附近,待浇筑完成后可及时覆盖。

(3)承台混凝土分层浇筑的同时应及时覆盖已浇筑的混凝土,并保证已浇筑的混凝土被上层混凝土覆盖前实测温度不得低于2℃。本工程承台面积较大,混凝土浇筑过程中应注意避免混凝土温度的损失,采取合适的浇筑方法和保温措施。混凝土浇筑时,为尽量减少新浇筑混凝土的暴露面积,宜采用推移式连续浇筑法、小面积向前推进,对于已浇筑完的混凝土表面,及时覆盖薄膜、保温棉被被挡风、保温[3]。

(4)考虑到承台大体积混凝土体积巨大,水化热不容易散发,为降低混凝土内外温差,浇筑常采用分区、分块浇筑的浇筑方法,分区浇筑过程中又可采用分段分层与斜面分层的方式相结合,且分层厚度不宜超过500mm。经实践分析,在圆形承台施工为降低约束应力对混凝土裂缝的影响,采用跳仓法分区浇筑施工时,相邻分区浇筑间隔应不少于7天。分层浇筑过程中,混凝土浇筑可从一端底层开始,逐渐上移到顶,以缩小混凝土暴露面积,降低混凝表面因接触冷空气造成迅速降温,同时确保分层时间不能超过初凝时间避免产生冷缝。

(5)为防止集中堆料,先振捣出料点的混凝土,使之形成自然坡度,然后成行列式由下而上进行全面振捣,混凝土振捣应快插慢拔,插点要均匀排列,每点间距30~40cm为宜,每一插点振捣时间以20~30s为宜,以混凝土表面呈水平并出现均匀的水泥浆和不再冒气泡时,不显著下沉表示已振实即可停止振捣。每个阶段考虑采用6台以上振动棒振捣混凝土。混凝土需振捣密实,严防漏振。采用2次振捣工艺,以提高混凝土密实度,对大面积的板面要进行拍打振实去除浮浆,实行3次抹面,以减少表面收缩裂缝。

4 混凝土养护、测温控制

混凝土养护前,应避免太阳光暴晒,并且需进行保温、保湿养护,避免温度、湿度的急剧变化,并避免振动以及外力的扰动。混凝土养护时间应在14d以上。混凝土应连续养护,养护期内要始终保持混凝土表面保持湿润和适宜的温度。

大体积混凝土施工时,由水泥水化放热引起的混凝土内部剧烈温升以及内外温差易导致混凝土产生温度裂缝,因此保证大体积混凝土硬化质量的关键是防止或减少温度裂缝,为此,需掌控其内外温度变化,落实保温措施[4]。

(1)每个施工段布置3台EX4/Cu50型测温仪,浇筑前预埋测温点,每块施工区域 3个,记录混凝土温度变化值。

(2)每个测温点设4个传感器,分别测混凝土底、中、表面温度及大气温度。浇筑过程中、完成后均需测温度变化,记录14d 内每 2 h 的温度。

(3)专人负责测温和养护,根据采集的测温和天气预报资料进行数据分析,通过对基础内外温差和基础降温速率的测定及比较,采取必要措施。如降温速率过快应加大保护层覆盖厚度。当降温梯度超过2℃/d 时应加强养护保温,升、降温阶段严禁随意揭开养护材料。

(4)当混凝土内部温度与大气温度差值恒小于25℃,且大气温度不低于 +5℃ 时,方可逐步拆除保温。

(5)在测温保温阶段,要加强巡检。特别是大风天气,发现塑料掀起等异常情况及时组织人员处理。

(6)对于大体积混凝土施工,养护和浇筑同样重要,保湿是前提,控制降温速度是关键,监测是保障。

5 保温层计算及保温效果

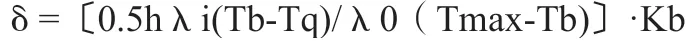

(1)保温层厚度计算:

式中:δ为保温材料厚度/m;h为混凝土结构的实际厚度/m;λi为保温材料导热系数,W/(m·K);Tb为混凝土浇筑体表面温度/℃;Tq为混凝土达到最高温度(浇筑后3~4d)时的大气平均温度/℃;λ0为混凝土导热系数,W/(m·K);Tmax为混凝土的最高温度/℃;Kb为传热系数修正值,取1.3~2.0。

本项目h取1.4m,λi取0.03W(m·K),λ0取2.33W/(m·K),Tmax-Tb取最大温差25℃,根据以往项目施工经验Tb取值为35℃,实测Tb为2.7摄氏度,Kb取1.3。则本项目所需保温材料的厚度为:

δ=0.5×1.40×0.03×32.3×1.3/(2.33×25)=0.015m

保温效果:本项目施工过程中,采用一层塑料薄膜,加一层棉被的保温措施,有效地保住了混凝土表面的潮湿和温度,既有利于表层混凝土强度的增长,又使降温阶段不致出现干燥收缩[5]。

图2 储罐承台施工段1测温曲线图

6 结束语

由于严格加强施工过程的监管,做好事前、事中控制,江苏滨海LNG项目22万m3LNG储罐承台混凝土裂缝得到有效的控制。经检测统计,3#、4#储罐承台裂缝均少于同类型项目且均未出现超过规范及设计文件要求的0.3mm及以上宽度的裂缝。

—— 储罐