热压成型胶接软木板应力松弛转变机理1)

王启航 母军 臧小榕 张静 张扬

(北京林业大学,北京,100083)

近年来,胶接软木板因其独特的保温、吸音、减震、耐磨、防潮等优良特性,被广泛应用于制备复合地板、保温墙、家具、展板等,深受人们的喜爱[1]。现阶段,国内生产胶接软木板的方法基本相似,多采用模压成形工艺制备约10 cm厚的软木坯块,再进一步剖切得到所需厚度的软木板材。但该方法工艺繁琐且耗时较长,不仅限制了生产效率,还在一定程度上增加了工业生产成本。除此之外,模压工艺常常无法提供足够的压力,导致软木坯块的密度受限,影响产品质量。为缩短胶接软木板生产周期,提高产品质量,有关学者开始探索采用一步成型热压工艺制备胶接软木板。但是,软木独特的物理结构和化学组成赋予其特殊的黏弹性[2],这导致胶接软木板在热压成型后的短期内由于内应力大量释放而较易发生回弹,甚至出现局部翘曲变形现象,严重影响产品质量与性能。所以,为了使胶接软木板在加工过程中产生的内应力尽可能快且多地发生松弛,从而使板材具有更好的尺寸稳定性,需要对软木板的内应力产生及转变机理进行深入研究,并依此优化工艺参数[3]。

针对以上问题已开展了部分研究,如赵御静等[4]以异氰酸酯胶为黏合剂经一步热压成型制备了胶接软木板,探究了施胶量、板材密度、热压温度及时间等主要工艺参数对软木板力学性能及尺寸稳定性的影响;魏新莉等[5]以聚氨酯胶为粘接剂热压制备了胶接软木板,并进一步深入研究了施胶量、热压温度及时间对软木板力学性能及回弹率的影响。然而,目前的研究还只停留在宏观层面上,关于热压成型胶接软木板应力松弛转变机理的研究尚未见报道。应力松弛是黏弹性的一种主要表现形式,充分了解材料的黏弹性特性对于解析复合材料的应力松弛转变机理具有重要作用[6]。所以,本研究对包括软木及聚氨酯胶在内的胶接软木板原料的黏弹性进行了系统分析,并基于分析结果深入解析了热压条件下软木板应力松弛行为的转变机理,对于实际生产中调整、优化热压工艺参数和提高板材质量具有重要意义。

1 材料与方法

1.1 原料

栓皮栎(Quercusvariabilis)再生栓皮,产自四川省阿坝州,密度为240 kg/m3,含水率约为5%;湿固化型聚氨酯胶黏剂,固体质量分数为66%,黏度为734 mPa·s(20 ℃)。

1.2 设备

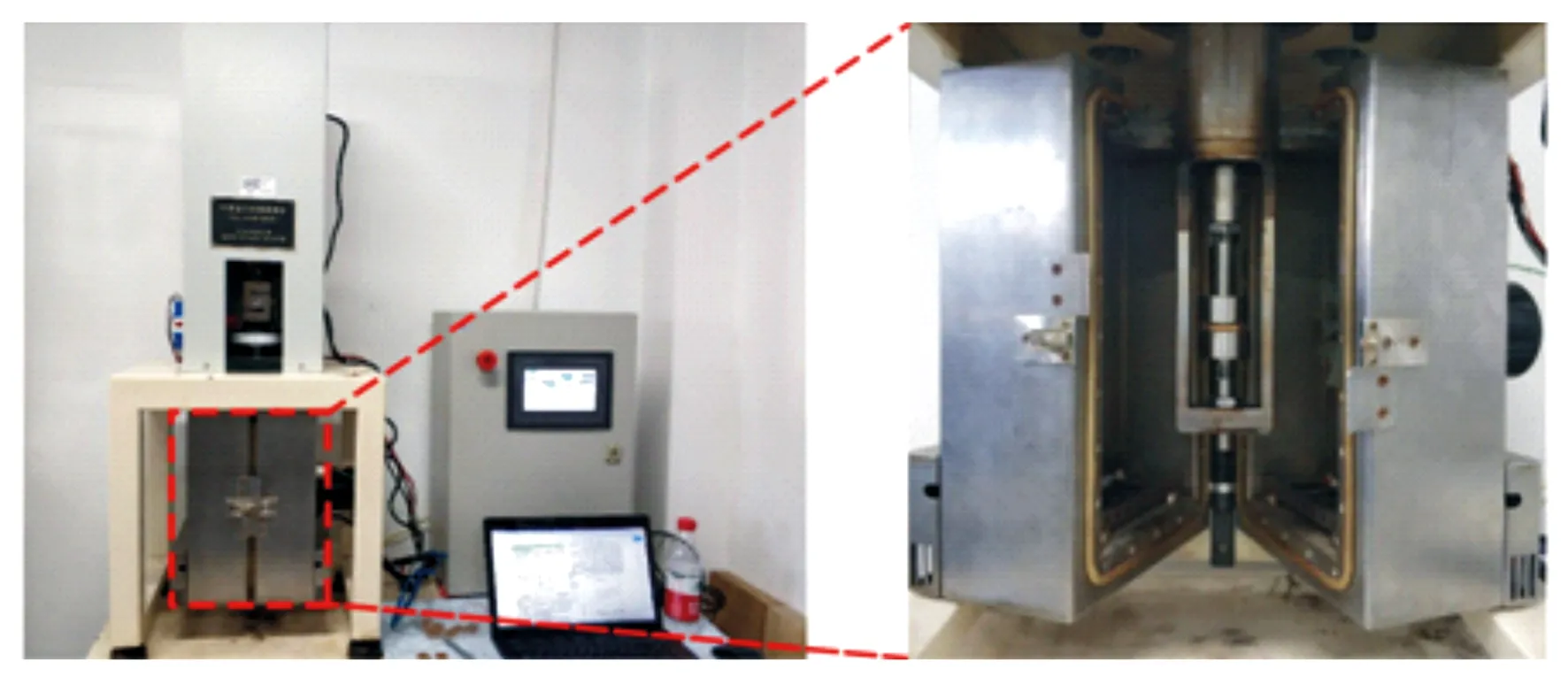

电热鼓风干燥箱(DHG-9070A,上海精宏实验设备有限公司);动态热机械分析仪(DMA Q800,美国TA公司);100T型热压机(苏州新协力机器制造有限公司);化学应力松弛测试仪(BL-CSR2005I)(如图1所示),由北京林业大学材料科学与技术学院研制,配备加热及温控系统,可调节温度范围为0~200 ℃,压力范围为0~248.5 kg,压力精度为0.01 kg,每秒记录一个实时压力及位移值,可实现在特定温度及应变水平条件下准确记录试样应力变化;数显千分尺(上海思为),手术刀,微型台锯(微匠)。

图1 化学应力松弛测试仪(BL-CSR2005I)

1.3 试样制备

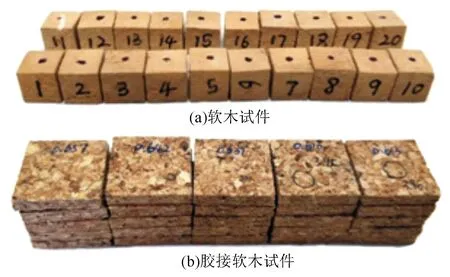

将一定量的聚氨酯胶黏剂液倒入玻璃培养皿,然后置于120 ℃的鼓风干燥箱中固化成型,冷却后用手术刀切割成40 mm×5 mm×1 mm的胶膜试件用于动态黏弹性测试;利用手术刀软木原料切割成尺寸为5 mm×5 mm×5 mm的正方体试件用于准静态单向压缩测试及压缩应力松弛测试(图2a);以栓皮栎软木颗粒为原料,湿固化型聚氨酯胶为粘结剂,在热压温度120 ℃、热压时间10 min、施胶量10%、颗粒粒径2~3 mm、板坯目标密度450 kg/m3的热压工艺条件下制备得到胶接软木板,然后用微型台锯机切割成尺寸为20 mm×20 mm×4 mm的软木板试件用于压缩应力松弛测试(图2b)。

图2 软木及胶接软木板检测试件

1.4 性能表征

原料动态黏弹性测试:原料的动态黏弹性采用DMA Q800动态热机械分析仪进行测试,聚氨酯胶膜和栓皮栎软木分别选用拉伸变形模式和压缩变形模式,测试温度范围为-100~200 ℃,升温速率为5 ℃/min,测试频率为10 Hz。

软木压缩应力—应变测试:采用DMA Q800动态热机械分析仪对试样进行准静态单向压缩测试,获得软木径向与非径向压缩应力—应变曲线。常温下软木各方向压缩量由目标应变达到85%来确定,不同温度下软木非径向压缩量则由1.4.3中软木应力松弛测试前的加载过程获取,以目标应变达到60%为宜。

软木及软木板短时应力松弛测试:采用化学应力松弛测试仪(BL-CSR2005I)对试样进行压缩应力松弛测试。栓皮栎软木非径向压缩应力松弛测试分别在室温(约23 ℃)、60、80、100、120、140 ℃ 6个温度水平下进行,根据试件密度达到600 kg/m3确定厚度压缩量,以0.05 mm/s的加载速率将试件压缩至目标厚度后使试件在该应变下松弛12 min。软木板压缩应力松弛测试在相同6个温度水平下进行,根据预实验中板材厚度固定效果确定松弛初始应变为45%、松弛时间为9 min。在松弛测试结束15 d后对胶接软木板试件的厚度及密度进行测量,并计算板材回弹率。

2 结果与分析

2.1 原料动态黏弹性

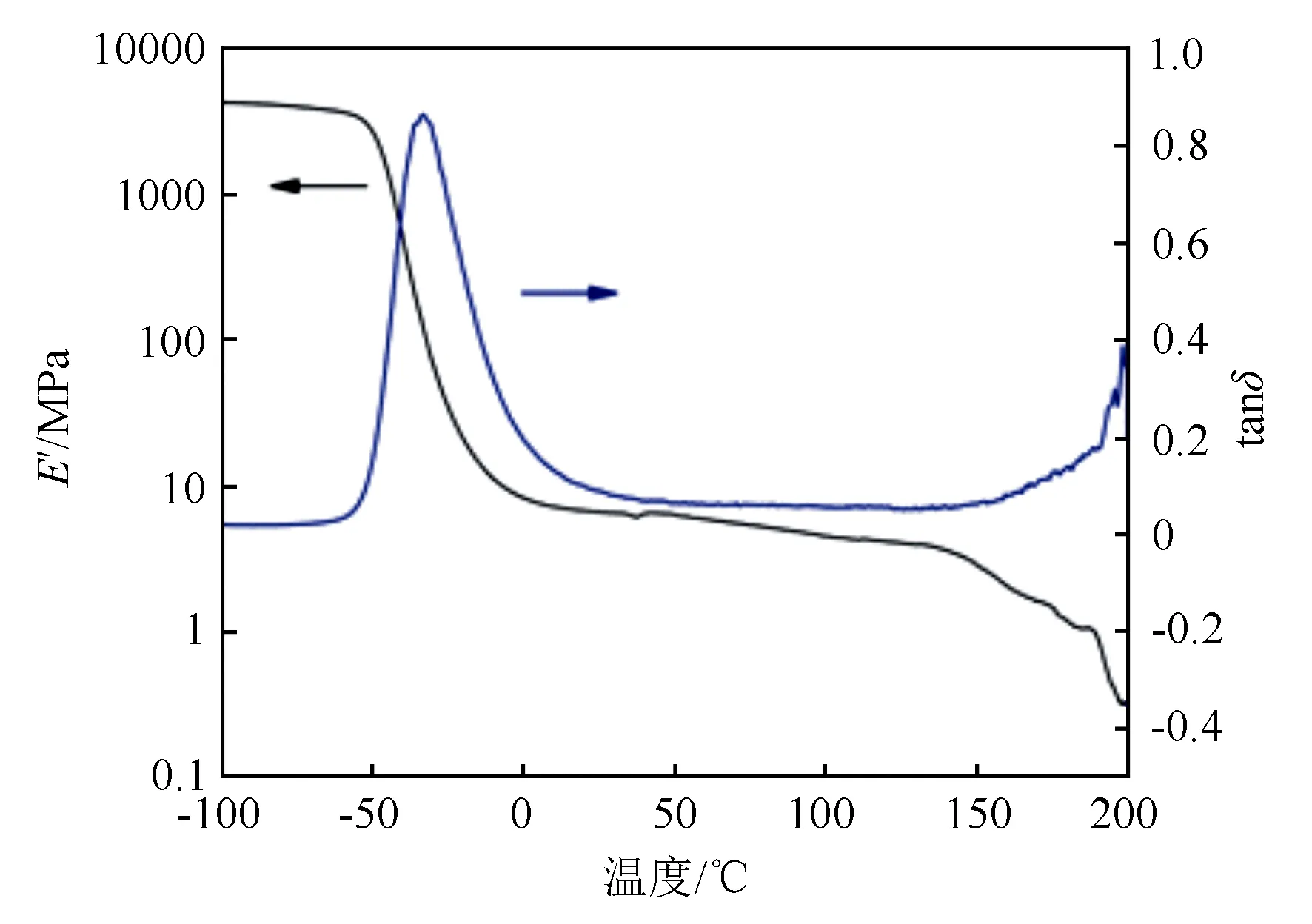

图3所示为聚氨酯胶膜储能模量(E′)及损耗角正切值(tanδ)随温度变化曲线。可知,温度低于-50 ℃时,胶膜储能模量高达4 000 MPa,呈刚性很大的玻璃态;当温度超过-50 ℃后,储能模量随温度升高快速下降,tanδ曲线也出现相应的损耗峰,并在-33 ℃达到峰值。整个过程胶膜储能模量下降了3个数量级,这主要归因于聚氨酯胶软链段在该温度范围内发生了玻璃化转变。随后,曲线进入平台区,胶膜储能模量随温度升高并未发生明显变化,直到温度升高至130 ℃时,储能模量再次发生显著下降,tanδ值也随之升高,此处是由聚氨酯胶硬链段发生玻璃化转变所导致的[7]。由此可知,当胶接软木板热压温度高于130 ℃时,作为主要成分之一的聚氨酯胶将会发生玻璃化转变,此转变导致储能模量大幅降低,材料的形变回复力减弱。

图3 聚氨酯胶膜DMA温度谱

原料栓皮栎软木的动态黏弹性由作者前期研究可以得到,主要结论如下:软木中主要成分软木脂的无定形区玻璃化转变温度范围在-40~57 ℃,玻璃化转变损耗峰峰温为6 ℃,此过程导致软木试样的储能模量发生大幅下降;软木脂微晶区熔融损耗峰峰温为76 ℃,导致储能模量发生轻微的降低[8]。

2.2 软木应力—应变关系

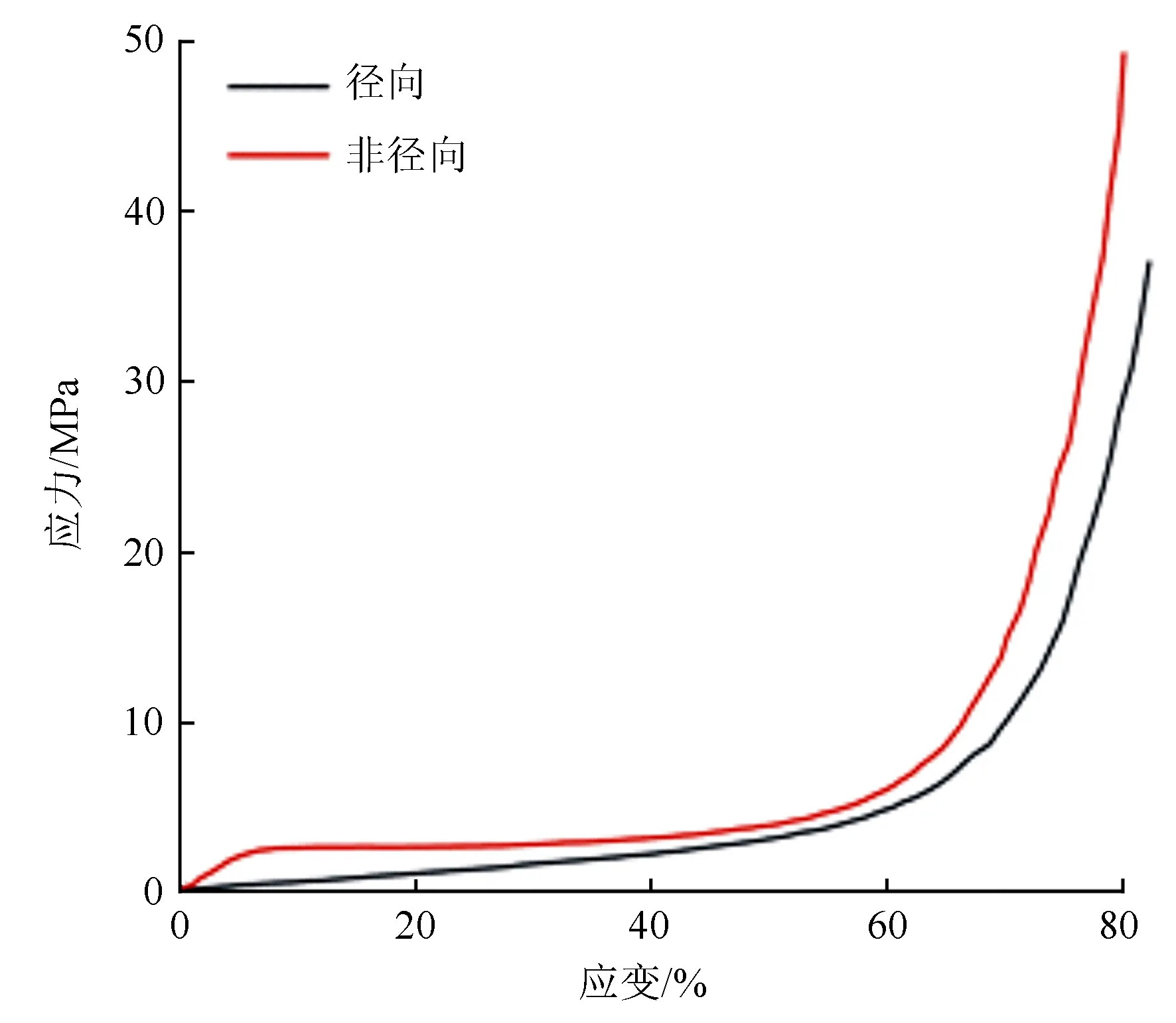

通过对软木加载时的力学响应进行研究可以了解其在压缩状态下应力的产生过程及性质,便于对松弛行为进行深入分析。如图4所示,原料栓皮栎软木试件径向及非径向压缩应力—应变曲线有明显的区别。其中,非径向压缩应力—应变曲线表明其在压缩作用下经历弹性、屈服、致密3个过程:初始阶段,应力随着应变的增加呈线性增涨,对应于细胞壁的弹性弯曲,撤除外力后形变可完全回复;当应变达到7%左右时,软木发生塑性屈服变形,屈服应力为2.49 MPa,之后随着应变的增加应力缓慢增涨;当应变达到60%时,应力迅速增大,软木进入致密化阶段,此阶段软木细胞壁产生严重褶皱和堆叠,但并不会出现明显的破损。在压缩结束后,堆叠的细胞壁在弹性恢复力以及封闭细胞内受压气体所产生的压强作用下可以很大程度得到回复,表现出良好的压缩回弹特性[9-11]。由栓皮栎软木径向压缩应力—应变曲线可以看出,其在压缩初始即进入屈服阶段,这主要是因为在该方向上存在交替排列的早、晚软木层[12],在受到压缩时,早软木随即发生屈曲,与此同时,晚软木细胞壁产生弹性弯曲,从而导致曲线没有明显的弹性区。屈服平台应变区间内的应力曲线面积即为材料的能量吸收值,平台区越高越宽则表明材料吸收能量的能力越强[13],可以发现栓皮栎软木非径向能量吸收能力较径向强。所以,以下主要以软木非径向压缩特性为例展开研究。

图4 常温下软木径向、非径向压缩应力—应变曲线

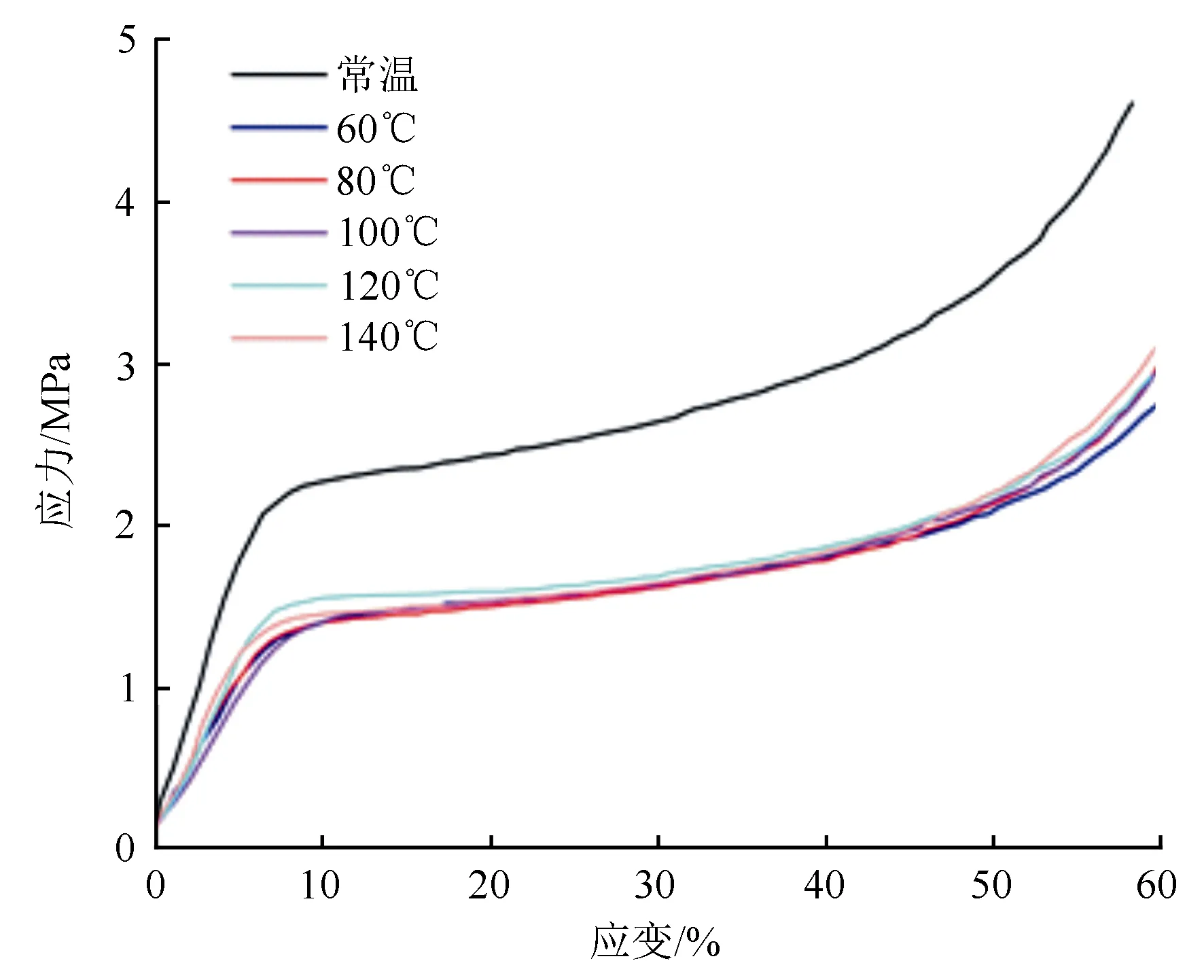

图5所示为不同温度条件下软木非径向压缩应力—应变曲线。可知,软木在60、80、100、120、140 ℃ 5个温度水平下的应力—应变曲线基本一致,弹性区直线段斜率相近,并且明显小于常温条件,平台区低于常温曲线且更加平缓。这说明升高温度导致软木弹性模量减小,吸收能量的能力减弱,主要是由于温度的升高使软木材料发生软化,细胞壁在压缩状态下更容易发生弯曲、折叠。除此之外,温度的升高还导致了细胞壁中软木脂、木质素和半纤维素分子链段运动增强,加速了黏性流动(分子链滑移)对部分内应力增长的抵消作用。当温度由60 ℃继续升高时,对应的各温度水平下软木应力—应变曲线几乎没有变化,这主要是因为当温度升至60 ℃时,软木脂的无定型区已经发生了玻璃化转变,软木的储能模量大幅下降,继续升温后软木的储能模量变化不显著,此结果与软木的动态黏弹性测试分析一致[8]。

表1 软木非径向主要压缩参数平均值及标准偏差

由表1可知,软木在室温条件下的非径向储能模量为37.56 MPa,当温度为120 ℃时,其非径向储能模量下降至23.98 MPa,较室温条件降低了36%。除此之外,120 ℃条件下软木材料非径向σ5和σ60也较常温有显著降低,分别为1.26和2.91 MPa。由此可知,当热压温度超过120 ℃时,原料软木的储能模量显著降低,这不仅导致整体胶接软木板在外力作用下较易发生压缩变形,且不容易发生弹性回复。

图5 不同温度下软木非径向压缩应力—应变曲线

2.3 软木及软木板的应力松弛与形变固定

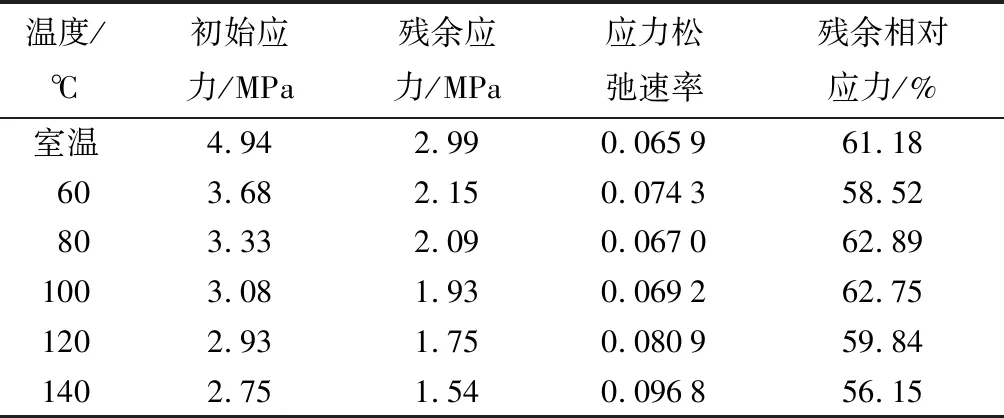

胶接软木板在成型之后的短时间内及后期使用过程中常会发生不同程度的回弹,导致这一现象的原因之一是单元在热压过程中发生的黏弹性形变在残余内应力的作用下发生了一定程度的回复[14]。因此,热压工艺的目标就是使软木板中残留的内应力尽量多地发生松弛,从而提高热整形后软木板材的尺寸稳定性。从图6a可以看出,软木试件应力随时间的变化趋势基本一致,在初始阶段应力迅速降低,之后应力松弛速率逐渐减小,松弛曲线进入相对平缓阶段。由表2可知,软木试件的初始应力及松弛后残余应力随着温度升高都有不同程度的下降,当温度由室温升高至60 ℃时,软木初始应力和残余应力的下降幅度最大,分别为25.5%和28.1%。这主要是因为随着温度升高,高分子运动能量增加,高聚物自由体积随之增大,受压缩应力驱动下的高分子链段或分子运动的内摩擦力降低[15]。此外,当温度为60 ℃时,软木中的主要成分软木脂发生了玻璃化转变,自由体积的增大满足了分子链构象改变和链段运动,因此,在60 ℃条件下软木应力松弛速率明显高于常温。而由图6b、图6c及表2可知,80 ℃及100 ℃条件下的应力松弛速率反而较60 ℃时有所降低,且残余相对应力要高于室温,这种情况与软木细胞在较高温度下发生了明显的热膨胀有关。当温度升高至120 ℃时,软木的应力松弛速率才开始有明显提高,继续升至140 ℃后又进一步提高。

表2 不同温度下软木应力松弛情况

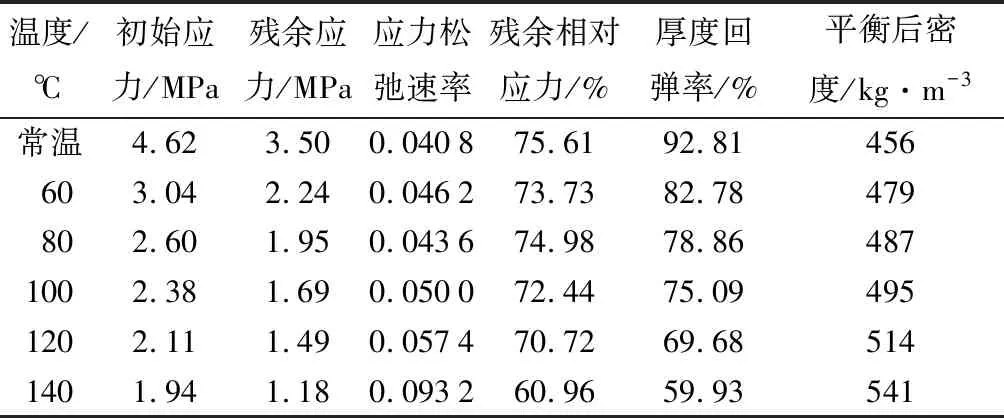

对比图6d与图6a可以发现,软木板应力松弛受温度的影响与纯软木试样相似,其初始应力及残余应力都随温度的升高而不断降低,当温度由室温升高至60 ℃时的下降幅度最大,分别为34.2%和36%(如表3所示),说明软木板保留了原料软木的特性。由图6e、图6f和表3可以看出,热压温度为80 ℃时各时间点相对应力值始终高于60 ℃,其应力松弛速率相比60 ℃也有所降低,这主要是因为当温度达到78 ℃左右时,软木细胞受热膨胀使软木内应力增大的程度高于细胞壁中软木脂微晶熔融导致的内应力降低。此外,从表3中还可以看出,当热压温度由120 ℃升至140 ℃时,应力松弛速率提高62%,而在软木中未发现如此大幅的变化。因此,该现象应与软木板中使用的聚氨酯胶黏剂有关。由聚氨酯胶DMA测试可以了解到,胶中起到物理交联作用的硬链段在130 ℃时开始发生玻璃化转变,导致聚氨酯胶的模量进一步降低,这使软木颗粒之间更容易产生相对位移而造成应力松弛速率加快。

随着热压温度的升高,胶接软木板成型后的厚度回弹率逐渐降低,平衡后密度逐渐升高。当温度为140 ℃时,试件的厚度回弹率相比120 ℃及常温分别降低了14%和35.4%,说明该温度下制备的软木板内应力最小。

表3 不同温度下软木板应力松弛情况

3 结论

原料软木及聚氨酯胶在热压温度范围内都存在玻璃化转变区,该转变过程导致其储能模量大幅降低,对软木板整体热压缩特性及应力松弛行为具有显著影响。高温条件下软木的弹性模量显著降低,导致整体软木板在外力作用下较易发生压缩变形;当软木板热压温度超过120 ℃后,较低的热压压力下即可使其达到目标压缩厚度。温度为140 ℃时,软木板的应力松弛速率相比120 ℃提高62%,厚度回弹率也下降14%。这主要是由于聚氨酯胶中起到物理交联作用的硬链段在130 ℃时开始发生玻璃化转变,导致聚氨酯胶的模量进一步降低,使软木颗粒之间更容易产生相对位移而造成应力松弛速率加快。

a.软木应力松弛曲线;b.软木相对应力松弛曲线;c.双对数坐标系下软木应力松弛曲线;d.软木板应力松弛曲线;e.软木板相对应力松弛曲线;f.双对数坐标系下软木板应力松弛曲线。