超低温球阀用聚三氟氯乙烯密封环的热压工艺与性能

丁浩亮,张凌东,于 晗,徐鸿鹏,常志虎

(1.航天材料及工艺研究所,北京 100076;2.火箭军驻北京地区第一军代室,北京 100076;3.西安航天动力试验技术研究所,陕西 西安 710100;4.天津航宇卓然科技有限公司,天津 301712)

超低温球阀的工作环境恶劣,工作温度通常在-150 ℃以下,在航天领域,其流通介质包括液氧(-183 ℃)、液氮(-196 ℃)、液氢(-253 ℃)等[1-2]。选用适应工况的密封结构和材料是保证阀门密封性能的关键,尤其是对于应用工况较为苛刻的超低温球阀,对密封材料的性能要求更高,一旦发生密封失效,将会导致阀体及与它相连的管道开裂泄漏,造成严重的经济损失并危及人员生命安全[3]。聚三氟氯乙烯(PCTFE)由于其优良的耐化学药品腐蚀性、极佳的抗蠕变性和优异的耐低温性,特别是在液氮、液氧中不发生脆裂、不蠕变,在一定条件下甚至能在接近绝对零度(-273 ℃)的条件使用[4],同时PCTFE的压缩强度较高,冷流较小,具有良好的弹性回复力及较大的压缩回弹率[2],常用于制作液氮、液氧、液态燃料的密封材料[2,4],因此,PCTFE制品在耐低温、防腐蚀的泵阀零件中得到了广泛使用[5]。目前,国内外对PCTFE的研究多是针对其拉伸或压缩性能、蠕变特性及低温压缩回弹性能等,对阀门泄漏的控制方法研究主要集中在密封面和密封件的合理选型、优化设计[3],对PCTFE制品的热压工艺介绍很少。PCTFE虽可采用模压、挤压、注塑等成型方式加工[6],但由于其熔体黏度高、加工窗口温度较窄,需要高温、高压成型[7],尤其是厚壁的PCTFE制品在热压过程中易产生裂纹等缺陷,导致工艺控制难度加大。本工作以某航天发动机球阀阀座密封环为研究对象,通过自制的一套密封环毛坯热压模具,开展厚壁大尺寸PCTFE密封环毛坯热压工艺研究,重点分析了不同降温方式对PCTFE结晶度、拉伸强度和断裂拉伸应变的影响,剖析了密封环内部裂纹扩展机理并提出了控制措施。

1 实验部分

1.1 主要原料

PCTFE NEOFLON™ M-300H,日本大金工业株式会社。

1.2 主要设备与仪器

YB71-250型热压机,沈阳市液压机厂;CMT5205型电子万能试验机,美特斯工业系统(中国)有限公司;Quanta FEG650型扫描电子显微镜,美国FEI公司;NETZSCH DSC 204F1 Phoenix型差示扫描量热仪,德国耐驰仪器制造有限公司。

1.3 测试与表征

拉伸性能按GB/T 1040.2—2006测试,速度5 mm/min;扫描电子显微镜(SEM)观察:试样断口喷金,观察微观形貌;差示扫描量热法(DSC)分析:氮气气氛,以10 ℃/min从室温升到300 ℃,保温5 min以消除热历史,再以5 ℃/min降温到室温,再以10 ℃/min升到300 ℃,记录DSC曲线。

1.4 球阀阀座密封环毛坯热压模具的设计

依据球阀阀座密封环的结构尺寸,设计环状毛坯料的尺寸为外径360 mm,内径280 mm,高度30 mm。毛坯热压温度为230~240 ℃,模具内表面粗糙度不大于1.6,以便于脱模。球阀阀座密封环毛坯热压模具的设计示意见图1。

图1 球阀阀座密封环毛坯热压模具设计示意Fig.1 Design of blank hot pressing die for ball valve seat sealing ring

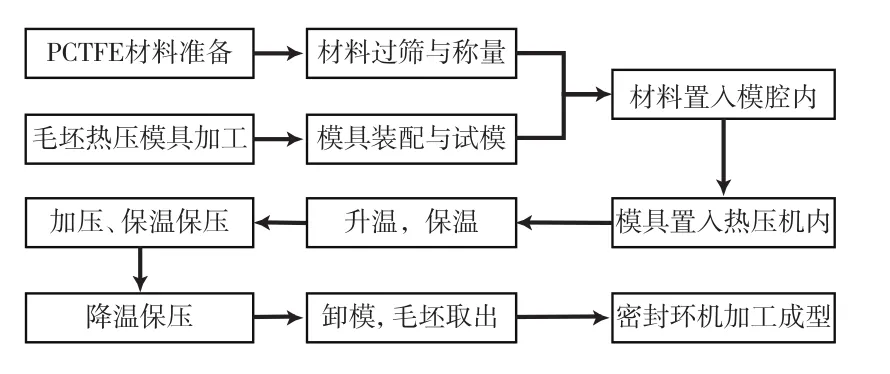

1.5 球阀阀座密封环热压工艺及试样制备

PCTFE过筛后,称量2 500 g物料置于模具模腔内并铺平表面,再将模具置于热压机内开始升温,升至240 ℃保温30 min,随后加压至15 MPa并保温保压2 h。随后模具降温后卸模,取出毛坯并编号,最后将毛坯件进行机加工得到密封环。降温过程是热压工艺控制的关键过程,设计了两种降温方式,即迅速降温保压方式(保压压力15 MPa,记作降温方式A)和自然冷却不保压方式(记作降温方式B)。球阀阀座密封环热压工艺流程见图2。

图2 球阀阀座密封环热压工艺流程Fig.2 Hot pressing process for ball valve seat sealing ring

2 结果与讨论

2.1 降温方式对PCTFE结晶度、拉伸强度和断裂拉伸应变的影响

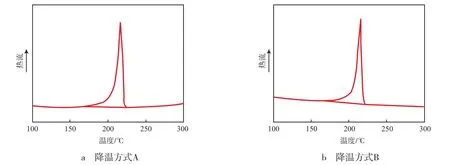

PCTFE作为结晶聚合物,结晶度增大,拉伸强度将提高,断裂拉伸应变降低,但较低的断裂拉伸应变不利于PCTFE作为密封材料在低温工况下循环使用[8]。PCTFE的冷却结晶温域为130~200 ℃[4]。因此,PCTFE在热压过程中,尤其是熔体冷却结晶时,应快速降至冷却结晶温域以下。采用DSC分别测试了两种降温方式下PCTFE的熔融焓(见图3),进而计算出对应的结晶度,结晶度=ΔH/ΔH0(ΔH为PCTFE的熔融焓;ΔH0为PCTFE 100%结晶时的熔融焓,取43.0 J/g)。经计算,采用降温方式A和降温方式B的结晶度分别为42.3%,42.8%,两种降温方式得到的结晶度相近,说明采用降温方式A尚不足以使热压模具快速降温,对材料的结晶度影响较小。

图3 两种降温方式下的PCTFE的熔融焓Fig.3 Melting heat of PCTFE samples under two cooling methods

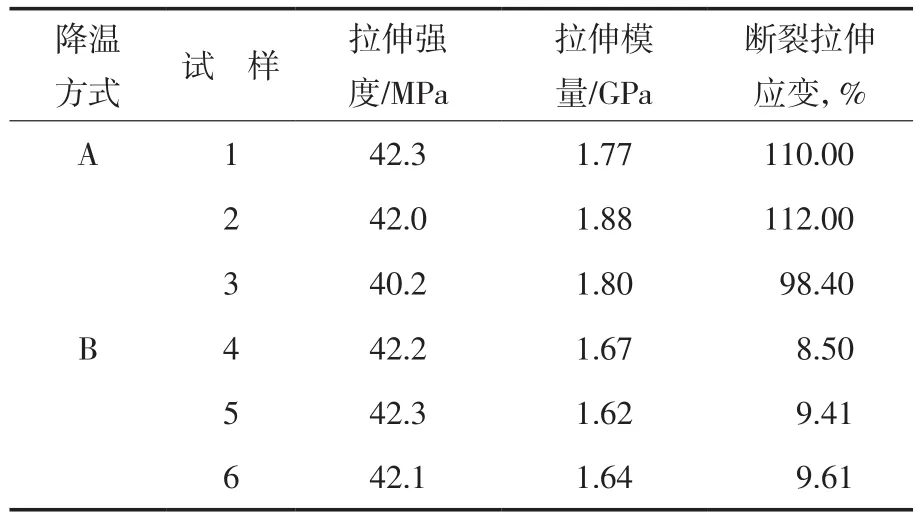

从表1可以看出:采用降温方式A得到的PCTFE的拉伸强度较采用降温方式B的略低,这与采用降温方式A的结晶度略低相吻合;但采用降温方式A得到的PCTFE的拉伸模量和断裂拉伸应变较采用降温方式B的大,尤其是对断裂拉伸应变的影响显著,其值可达98.40%~112.00%,这是由于设置的保压压力发挥了作用,保压压力有助于抑制因内应力而造成的微裂纹产生,使材料内部缺陷明显减少,并且试样在经受拉伸外力时表现出韧性断裂;降温方式B由于未设置保压压力致使材料内部缺陷明显增多,材料在经受拉伸外力时表现出脆性断裂。

2.2 制品内部裂纹扩展机理及控制措施

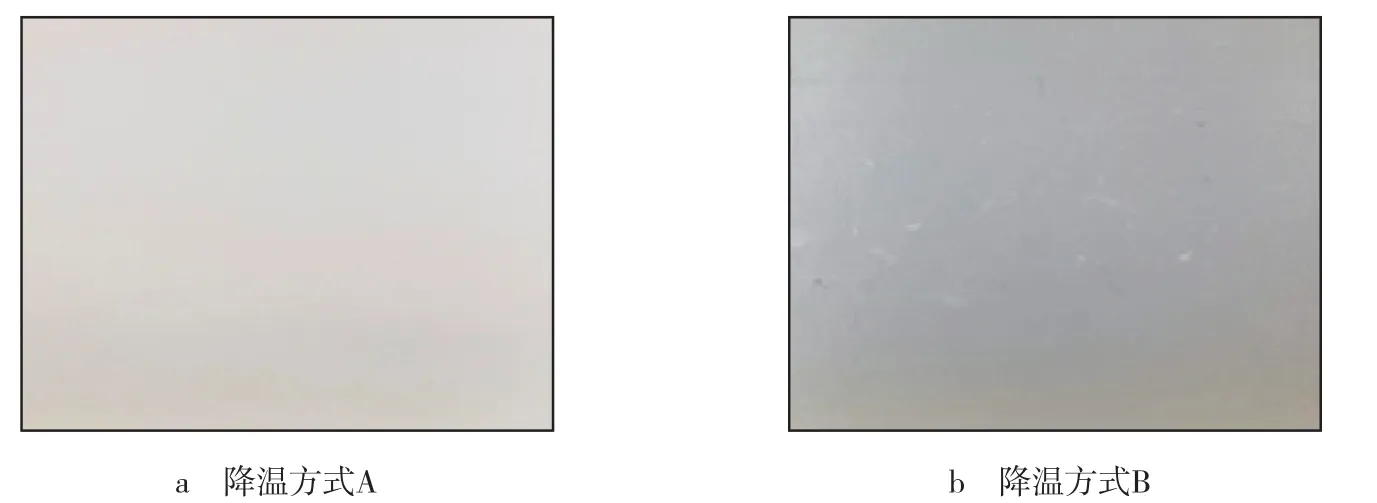

从图4可以看出:采用降温方式A的毛坯件剖切面表面完好、无缺陷,而采用降温方式B的毛坯件剖切面出现了明显的白色微裂纹缺陷。

表1 采用不同降温方式的PCTFE的拉伸性能Tab.1 Tensile properties of PCTFE samples with different cooling methods

图4 两种降温方式下的PCTFE制品剖切面的SEM照片Fig.4 SEM photos of section surface of PCTFE products under two cooling methods

从图5可以看出:经室温—液氮循环工况后,采用降温方式A的PCTFE制品剖切面微观形貌良好,无明显缺陷;采用降温方式B的PCTFE制品的剖切面产生了长度为1~3 mm的裂纹,裂纹最大宽度约为8 mm,同时有裂纹交汇现象。产生这种裂纹扩展的原因:在自然降温条件下未设置保压压力,使材料内部产生较多的微裂纹缺陷,PCTFE制品在历经室温—液氮循环工况过程中,由于PCTFE热导率低,导热性较差,使材料表面与内部产生较大温差与内应力[9],进而引发微裂纹扩展,最终形成连续的亚表面裂纹缺陷[10]。采用降温方式A使PCTFE制品历经室温—液氮循环工况后的剖切面无明显缺陷,是由于热压成型尤其在冷却降温过程设置了一定的保压压力,保压压力抑制了制品在收缩过程中微裂纹的产生。因此,PCTFE制品在冷却降温过程中,在采用降温方式A等迅速降温措施的同时,必须设置一定的保压压力,以抑制微裂纹的产生,最终保证球阀阀座密封环的成型质量。

图5 两种降温方式下的PCTFE制品历经室温—液氮循环工况后的剖切面SEM照片Fig.5 SEM photos of section surface of PCTFE products under two cooling modes after room temperature and liquid nitrogen cycle

2.3 PCTFE制品室温—液氮多次循环工况下的考核验证

针对采用降温方式A的密封环毛坯件经机加工成型的球阀阀座密封环制品,开展了室温—液氮多次循环工况下的考核验证。制品每次在液氮中浸泡时间2 h,历经3个周期的室温—液氮循环工况后,制品无裂纹等缺陷产生,待进一步开展系统性密封实验验证后实施应用。

3 结论

a)采用降温方式A和降温方式B得到的PCTFE结晶度分别为42.3%和42.8%,降温方式A对材料的结晶度影响较小,降温时设置15 MPa保压压力,有助于提升材料拉伸模量和断裂拉伸应变,尤其对断裂拉伸应变影响显著,其值可达98.40%~112.00%。

b)采用降温方式B的PCTFE制品历经室温—液氮循环工况后,其剖切面产生了1~3 mm长、最大宽度约为8 mm的裂纹,并有裂纹交汇现象;采用降温方式A可有效抑制微裂纹的产生,最终保证球阀阀座密封环的成型质量。

c)采用降温方式A最终成型的球阀阀座密封环制品,经过室温—液氮多次循环工况下的考核验证,制品无裂纹等缺陷产生,待进一步开展系统性密封实验验证后实施应用。