大直径管道的薄壁化设计及应力分析方法

彭立国 宋 尧

中国成达工程有限公司 成都 610041

随着石油化工类等项目的装置向大型化趋势发展,大直径管道在工程项目中的应用越来越广泛,其在工程项目投资中的占比也越来越大。在工程设计中,将大直径管道的设计优化,实现大直径管道的薄壁化设计,将节省项目投资。且将大直径管道进行薄壁化设计后,会大幅降低管道重量,减小与管道相连容器设备的管口载荷,同时也减小作用在土建结构框架上的荷载,从而节省管道材料、容器设备及土建费用,达到大幅节省项目投资的目的。

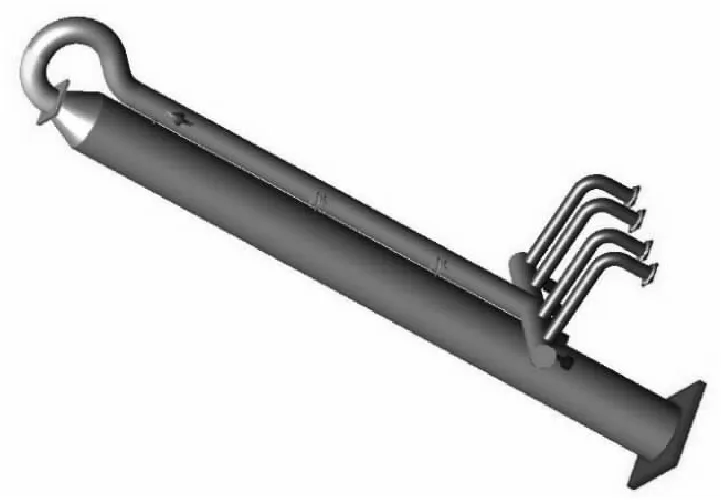

在已成功稳定运行两年的某项目中,有大量大直径不锈钢管道,其中一管系参数如下:主管公称直径DN=100″(DN=2500 mm),支管公称直径DN=52″(DN=1300 mm);介质压力具有正压和负压两种设计工况:设计正压P1=0.35 MPa,全真空负压P2=-0.1 MPa;温度T=200℃,保温厚度均为100 mm;该管系主管自高80余米的塔顶部出口沿塔壁降至布置于20余米的钢结构框架顶部,4根支管分别接至4个换热器入口(参见图1)。

1 大直径管道的壁厚计算

在对该大直径管道进行壁厚计算时,需要将温度、正压工况、负压(全真空)工况进行组合分析,最后再确定一个满足所有工况的壁厚设计值。

1.1 常规设计壁厚计算

采用常规设计壁厚计算方法,满足所有工况组合的主管管道壁厚设计值为28 mm。

1.2 采用外部加强圈的薄壁化设计计算

根据压力容器规范GB150.3-2011第4章的规定,使用SW6-2011软件计算得到管道的名义厚度、加强圈型钢规格和间隔距离。

采用外部加强圈的薄壁化设计方法,满足所有工况的主管管道壁厚设计值为14 mm,加强圈为扁钢“—120×14”,间距5 m。

由1.1和1.2的壁厚结果对比可知,采用外部加强圈的薄壁化设计后,管道主管壁厚设计值减少了14 mm,壁厚减薄率高达50%,直接大幅节省管道材料投资。

2 大直径管道的应力分析方法及步骤

大直径管道(DN>1000 mm),大部分情况下都具有外径与壁厚比值D/t>100的特点,而在ASME B31.1和B31.3等管道标准规范中规定的应力增强系数SIF仅适用于D/t≤100的范围内,因此大直径管道的真实应力增强系数SIF与ASME B31.1和B31.3等管道标准规范中规定的应力增强系数SIF差别较大,即对大直径管道进行应力分析时,如果使用ASME B31.1或B31.3等管道标准规范中给出的应力增强系数SIF,则会使计算结果与实际情况偏差较大,而非保守的计算结果可能会导致安全误判,从而造成安全隐患。

大直径管道既有压力管道的特征,又具有压力容器的特点[1],因此对大直径管道进行应力分析时,既要对其进行整体强度分析和稳定性分析,又要对其进行详细的局部应力分析,并分别应用压力管道标准规范和压力容器标准规范进行校核。

2.1 压力管道标准规范下的分析

管道应力分析软件CAESAR II是基于杆件有限元理论,采用简化的等截面梁单元对管道系统进行仿真模拟,其特点是忽略截面变形的影响,对小直径管道适用性较好,而大直径薄壁管道在外形尺寸上已不宜再简化为杆件[2],因此使用CAESAR II只能对大直径薄壁管进行整体应力分析。

2.1.1 整体应力分析

根据管系参数建立CAESAR II计算模型,见图1。

图1 CAESAR II计算模型

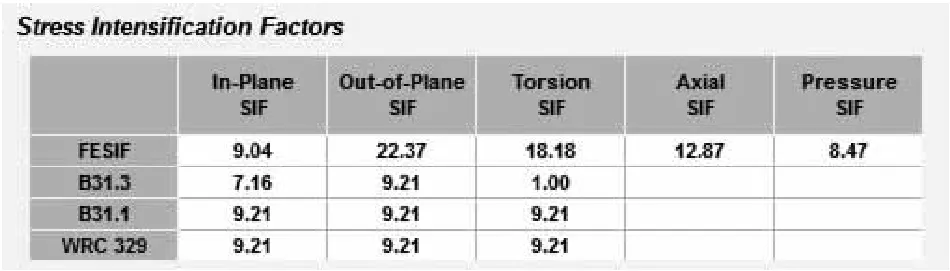

该大直径管道的外径(D=2540 mm)与壁厚(t=14 mm)比值D/t=181.4>100,在使用CAESAR II对其进行整体应力分析时,应先对其应力增强系数SIF进行修正计算。各标准规范下的SIF及修正后的FESIF界面见图2和图3。

图2 主管等径三通处应力增强系数SIF界面

图3 主管和支管异径三通处应力增强系数SIF界面

2.1.2 计算结果分析

通过对管系进行整体应力分析,可以确定附属于塔设备的管道支撑结构及位置、附加位移、弹簧荷载等参数,为后续的详细分析做准备。其整体应力分析结果显示,在多个工况下,在管道的主管等径三通处、主管和支管异径三通处,其应力均超过了管道标准规范的许用值。由此说明,应对这些管道三通处进行详细的局部应力分析验证以确定是否采用局部加强设计。管系的整体应力分析云图,见图4。

图4 整体应力分析云图

2.2 压力容器标准规范下的分析

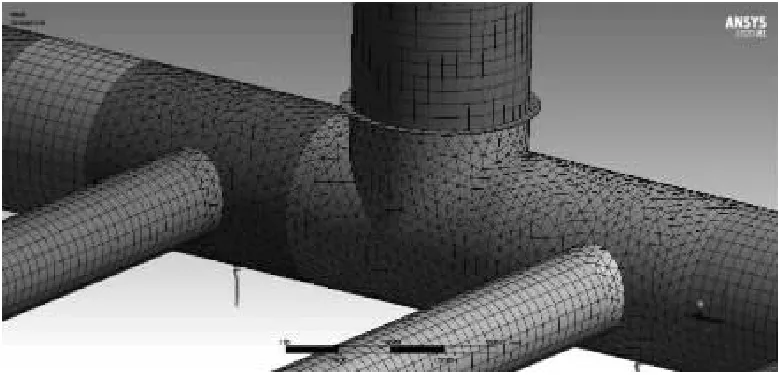

将2.1中附属于塔设备的管道设计参数(按管系压力、温度、材料)、支撑管托结构(采用接触单元)、弹簧(按吊簧、支簧选型设定安装载荷和刚度数据)、作用位置和附加位移等参数作为输入条件,使用有限元软件ANSYS对具有外部加强圈的大直径薄壁管建模(模型中加强圈为扁钢“—120×14”,间距按5m设置;弯头端部按支撑线考虑),整体模型采用20节点实体单元,进行管线强度计算和管线稳定性分析(特征值屈曲分析),并对管系大直径三通、弯头和接管开孔等关键部位按照压力容器分析设计标准进行强度校核。

塔顶和下部换热器管口均采用柱坐标约束(考虑管口热膨胀附加位移),上部支撑托架采用Frictionless接触约束(考虑塔体支撑处的热膨胀附加位移),设定弹簧荷载(按吊簧、支簧选型设定安装载荷和刚度数据,其中塔体支撑处要考虑热膨胀附加位移),考虑管道重量和保温材料等附加重量。建立的ASNYS计算模型,见图5。

图5 ANSYS计算模型

ANSYS计算模型整体采用实体单元,局部结构网格细化处理,见图6。

图6 局部网格细化

2.2.1 T+P1+W工况(温度+内压+管线重量)

采用Mises应力强度,按线性化方式提取应力分类进行强度评定。一次应力相关的应力强度PL、Pb、PL+Pb和二次应力相关的应力强度PL+Pb+Q均满足设计规范《钢制压力容器-分析设计标准》JB 4732-1995的相关要求。总体应力云图,见图7。

主管下部三通处的名义厚度为14 mm时,局部应力校核不合格;将三通处的壁厚补强为名义厚度18 mm时,局部应力校核合格。补强后的三通应力云图,见图8。

图7 总体应力云图

图8 三通应力云图

补强后的三通最大应力点的应力强度,满足强度评定要求,评定界面见图9。

图9 三通局部应力评定界面

2.2.2 T+P2+W工况(温度+外压+管线重量)

采用Mises应力强度,按线性化方式提取应力分类进行强度评定。一次应力相关的应力强度PL、Pb、PL+Pb和二次应力相关的应力强度PL+Pb+Q均满足设计规范JB 4732的相关要求。总体应力云图,见图10。

图10 总体应力云图

主管三通的名义厚度为14 mm时,局部应力校核不合格;将三通处的壁厚补强为名义厚度18 mm时,局部应力校核合格。补强后的三通应力云图,见图11。

图11 三通应力云图

补强后的三通最大应力点的应力强度,满足强度评定要求,评定界面见图12。

2.2.3 稳定性分析

在1.2中确定的管道壁厚、加强圈型钢规格及间隔距离,已经满足GB150.3-2011中4.3的规定,即满足外压圆筒的稳定性校核。

利用2.2.1和2.2.2中的静力结构分析模型,进一步做线性屈曲分析,并复核管系的稳定性。

图12 三通局部应力评定界面

通过屈曲分析,该管系最大一阶屈曲变形位于下部主管端部,见图13。

图13 线性屈曲分析(一阶屈曲模态)

提取一阶载荷因子,并得到屈曲的临界载荷,计算结果显示该管系满足外压稳定性要求。模型计算中未考虑端部管帽加强作用(采用端部等效内压平衡载荷代替端部盲板载荷),模型端部也未设置外部加强圈,因此实际临界载荷会远大于模型计算结果,校核结果是可靠的。

2.2.4 计算结果分析

使用有限元软件ANSYS对管线进行强度计算和管线稳定性分析,并对管系大直径三通、弯头和接管开孔等关键部位按照压力容器分析设计标准进行强度校核后,得到如下结论:

(1)主管三通处,应补强至名义厚度18 mm以上,才能满足局部应力校核要求。

(2)在各工况下,管系满足强度校核要求。

(3)在各工况下,管系满足稳定性校核要求。

按标准规范要求,设计应提出以下技术要求:

(1)所有焊缝采用全焊透结构,成型后内外表面打磨圆滑;

(2)A、B类焊缝(20%RT+100%PT)检测,D类焊缝100%PT检测。

3 结语

在高温和内外压作用下,大直径薄壁管的荷载工况条件会非常复杂。完善对大直径管道薄壁化设计及应力分析方法,为工程设计提供可靠的理论计算依据,是工程设计中必不可少的环节。本文对大直径管道的薄壁化设计及应力分析方法步骤如下:

(1)使用SW6计算得到管道的名义厚度、加强圈型钢规格和间隔距离。

(2)使用CAESAR II对大直径薄壁管进行整体应力分析,以压力管道标准规范进行校核,并获取详细分析所需参数。

(3)使用ANSYS对具有外部加强圈的大直径薄壁管进行整体强度校核、关键部位的局部应力分析和稳定性分析,以压力容器标准规范进行校核,完成局部加强设计措施。

组合使用CAESAR II和ANSYS等有限元软件,分别对使用外部加强圈的大直径薄壁管道进行了整体强度分析、稳定性分析及局部应力分析,应用压力管道标准规范和压力容器标准规范对管道系统的整体和局部分析结果进行双重校核,不仅为大直径薄壁管线的整体布置设计、局部加强设计、设备管口荷载条件、结构荷载条件和管道支吊架设计等提供了可靠的理论计算依据,而且为实现工程化设计应用和保障项目安全可靠运行奠定了基础。对高温和有内外压条件下的大直径管道进行薄壁化设计后,管道壁厚比常规设计值大幅减小,节省了管道材料、容器设备及土建结构用料,达到了节省项目投资的目的。该项目成功实现工程化应用并已稳定运行2年有余,证明对大直径管道薄壁化设计及应力分析方法在工程应用中是可行有效的。