温室移动作业平台自主换轨方法设计与试验*

王蓬勃,黄 锋,祁百生,耿长兴**,李小林(1.苏州大学机电工程学院,江苏苏州 215021;2.江苏省先进机器人技术重点实验室,江苏苏州 215021;.苏州博田自动化技术有限公司,江苏苏州 21511)

现代温室种植模式开启了农业种植的新篇章,特别是连栋温室种植模式得到推广应用[1]。连栋温室种植工况的特点对温室内作业平台的自动化、智能化、效率和通用性有更高的要求。国内设施农机具装备技术与欧美发达国家相比还存在着显著的差距,特别是用于连栋温室种植环境下作业农机具的自动化和智能化程度低、缺少与种植工况相匹配的智能作业机械[2-8]。

目前,温室作业机器人都是根据不同的执行机构设计不同的移动平台,其结构、行走方式、成本、作业效率、智能化程度各异。居锦等[9]采用两轮差速配合万向轮行走方式,研究了一种用于温室环境的移动平台。袁挺等[10]采用履带式移动底盘研究了一种黄瓜采摘机器人。冯青春等[11]研究了一种轨道移动采摘机器人。2019 年,福建省农业科学院研制智能温室轮式巡检平台。荷兰Henten 机器人利用连栋温室种植工况的特点设计一种利用温室内供暖管道作为行驶轨道的机器人平台,但是该平台成本高、需要人工辅助换轨作业。

针对现在温室作业平台智能化程度低、利用率低、成本高的缺点,团队研制了一种结构简单、操作维护方便、能够自主行驶的移动作业平台。该平台通过两轮差速驱动行驶,融合视觉导航和RFID 定位技术实现移动平台自主行走-上轨-下轨-定位作业,利用视觉修正和RFID 位姿纠正并通过设计不同的轮系尺寸和安装高度,平台上轨-下轨成功率分别为96% 和100%。为温室植保机器人、巡检机器人、运输机器人等执行机构提供了智能化的移动平台支撑[12-15]。

平台结构与工作原理

结构组成

自主移动作业平台主要由机构主体部分、驱动部分、轮系部分、控制部分、防撞部分、二层搭载平台等组成。其中轮系部分由地轮、轨道驱动轮、万向轮、轨道导向轮组成,其中地轮和轨道驱动轮为复合轮系,安装在同一驱动轴上。控制部分由视觉模块、电机驱动模块、人机交互模块、RFID 定位模块、二层执行机构控制接口模块组成。防撞部分由超声波模块和防撞机构组成。整机结构及零部件安装位置俯视图如图1 所示。

功能设计及设计参数

◆功能设计

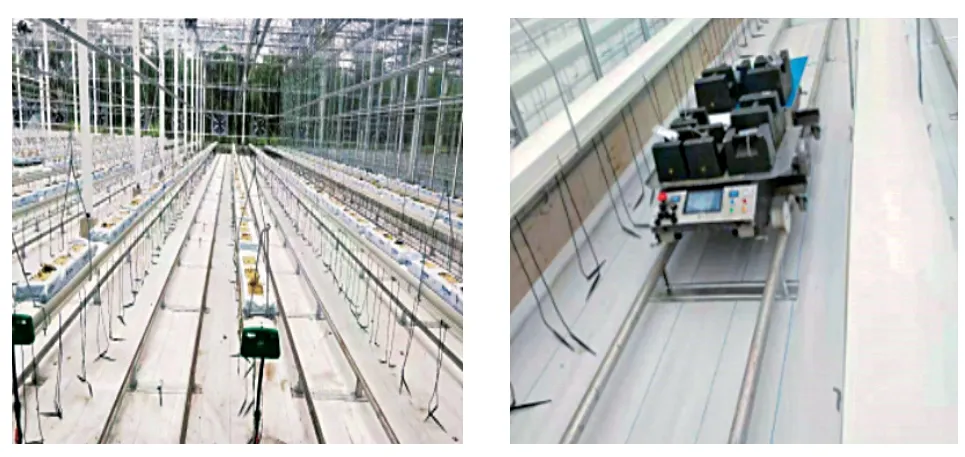

自主移动作业平台应用于连栋温室种植环境,如图2 所示。根据连栋温室种植区和非种植区工况特点采用两种不同行走方式,在种植区行驶路径采用驱动轨道轮在轨道上行走的方式,解决轮式行走时轨道对轮子干涉问题;在非种植区行驶路径采用驱动地轮行走的方式,减少与地面的摩擦,提高行走效率。融合视觉导航技术和RFID 射频识别定位技术用于移动平台在温室内自主导航行走-定位-上轨-下轨-转向作业。通过视觉纠偏和RFID 位姿修正提高移动平台的视觉导航精度和入轨率,实现自主导航行驶-定位-上轨-下轨-转向作业功能。

◆设计参数及要求

分析连栋温室种植工况结合移动平台设计功能要求,移动平台设计参数及要求如表1 所示。

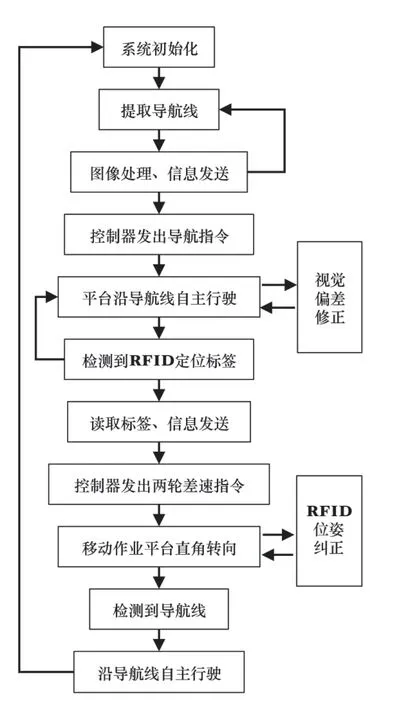

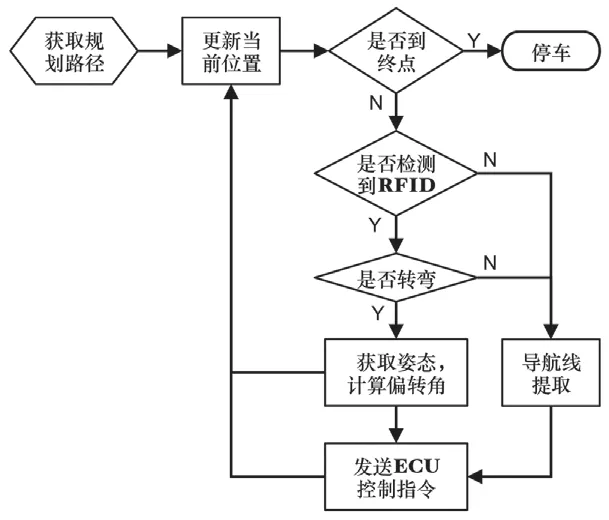

工作原理

工作原理流程图如图3 所示,启动移动平台系统,自启动前摄像机和补偿光源,视觉模块对采集到的导航线图像进行分析处理,下达行驶指令,控制器驱动电机使移动平台轮系中地轮沿着铺设导航线自主 行 驶。当RFID模块检测到地面标签时,读取标签内信息并将信息传递给控制器,下达直角转向指令,控制器驱动电机进行两轮独立差速直角转向,转向后继续沿铺设导航线自主行驶,当RFID 模块再次检测到地面标签时,读取标签内信息并将信息传递给控制器,控制器下达相应的执行指令。

图3 移动平台工作原理流程图

影响平台自主进-出轨因素分析

上-下轨流程分析

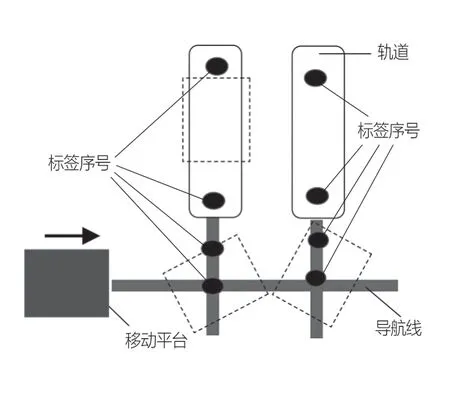

移动作业平台能否实现自主上轨-下轨是移动作业平台设计功能实现的难点,下面对移动平台上轨-下轨流程进行分析。上轨-下轨流程示意图,如图4 所示。

当移动作业平台沿铺设导航线自主行驶至第一行轨道前端时,RFID 模块检测到路面标签2,移动平台原地左转向90°。转向后检测到导航线自主行走,同时进行导航偏差修正,调整移动平台上轨位姿。当检测到标签3,移动平台执行直行指令,前轨道导向轮首先进入轨道,当轨道驱动轮完全进入轨道后地轮为悬空状态,标志整个移动平台进入轨道行驶,此时RFID 模块检测到标签4,关闭前摄像机和补偿光源,停用视觉导航。移动平台在轨道上作业一段距离后,检测到标签5,移动平台反向行驶。当后轨道导向轮脱离轨道时,开启下轨流程,万向轮首先触地,支撑移动平台,当再次检测到标签4 时,启动后摄像机和补偿光源,开启视觉导航。当前轨道导向轮脱离轨道,标志着移动平台下轨流程结束,完成一垄轨道作业。当移动平台检测到标签2,原地左转弯90°。移动平台沿导航线直行,当检测到标签7,原地左转弯90°,以此循环完成整个温室内单元作业。当完成整个温室单元作业后移动平台沿铺设导航线和RFID 转弯标签自主行驶-转弯-行驶至起始位置。

表1 移动平台设计参数及要求

图4 移动平台上-下轨示意图

影响上-下轨因素分析

连栋温室种植工况的特点制约着移动作业平台机构设计尺寸和运动空间。温室内光照度的不同会影响移动作业平台对导航线的提取。移动作业平台在连栋温室内行走分为种植区行走和非种植区行走,种植区内主要在轨道上行走,非种植区一般采用混凝土硬化路面,由于硬化路面平整度不均匀,会对平台行走稳定性带来影响。理想状态下轨道安装底端应该与硬化路面相切接触,由于轨道安装高度和硬化路面平整度均存在差异,因此会影响移动平台上轨道时对轨精度。另一方面,在移动平台转弯换向时由于地面平整度不均和平台转向产生的惯性使平台转向后的位姿发生改变,也会影响平台上轨精度。

移动作业平台自主换轨方法

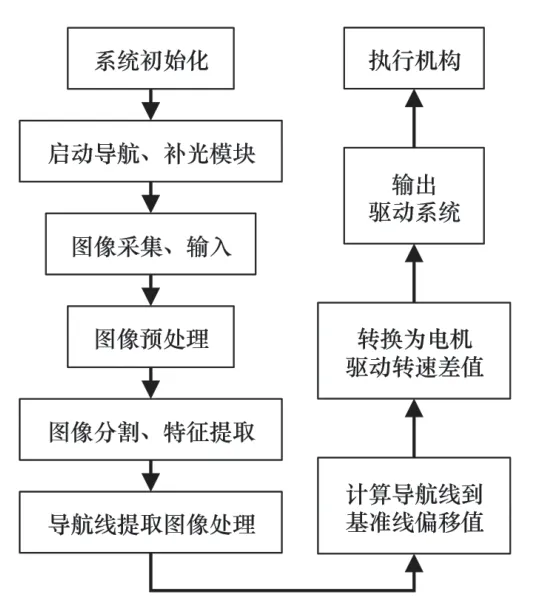

视觉导航

自主移动作业平台采用视觉导航方法行驶。该方法首先要在行驶路径上铺设导航标识线,采用摄像头获取地面导航线图像,通过图像分析计算地面导航线与虚拟定标线之间的偏差获取对应参数,完成自身位姿校正,引导作业平台沿导航线直行。技术路线图,如图5 所示:

图5 视觉导航行驶技术路线图

RFID 定位

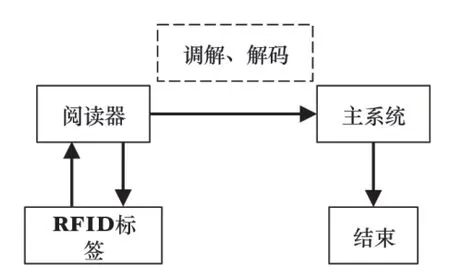

单纯的视觉导航在遇到可向左右转弯的交叉路口时,由于存在视野盲区,难以提取正确的导航线,连栋温室作业空间狭窄,而使用RFID 定位作为转向点决策左右转弯,将移动平台的运动轨迹限制为若干条直线段的组合,线段和线段之间相互平行或垂直,移动平台在固定路径中,仅需要直角转弯和视觉直线导航两个动作即可到达温室中任意地点,能够根据温室空间合理规划移动作业平台行驶路径,RFID 的工作流程图,如图6 所示。

众所周知,经济发达地区使得大量外来人口涌入,形成了较大的人口基数和密度,人口增长率提高,商业地产市场较为广阔,房源供给量大。同时也存在较大的潜在住宅需求,但由于消费偏好和收入水平的阶级化,使得区位好、采光足的房源供不应求,从而使得部分物美价廉的房源价格上涨。

图6 RFID 工作流程图

移动平台自主换向

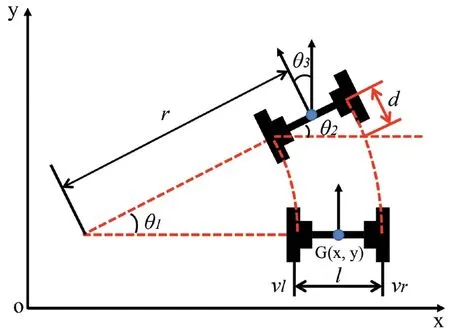

移动作业平台采用两轮独立差速驱动实现移动平台换向转弯,转弯示意图如图7 所示。

当移动作业平台在进行差速运动时,假设vr>vl,是移动作业平台两个地轮在相邻足够短的时刻瞬间运动状态,则移动作业平台的行驶速度v=(vl+vr)/2。移动作业平台在做同轴圆周运动时,两轮和G(x,y)点所处位置在圆周运动中角速度是相 等ωl=ωr=ωG,即θ1=θ2=θ3,有l=vr/ωr-vl/ωl,则移动作业平台瞬时角速度ωG可以由公式(1)计算得出。移动作业平台的旋转半径可由公式(2)计算得出。

图7 两轮差速转弯示意图

图8 移动作业平台系统硬件结构图

图9 移动作业平台控制流程图

图10 平台上下轨道示意图

图11 优化后有无负载测试图

移动平台自主换轨控制方法实现

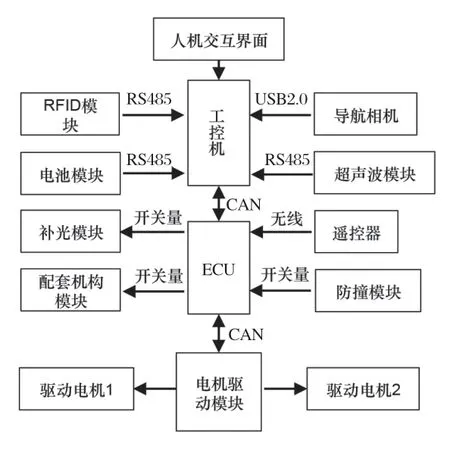

自主移动作业平台控制系统主要由上位机和下位机(ECU) 两部分组成,下位机主要负责车辆控制包括行走控制、遥控和安全机制;上位机主要负责定位及路径规划、导航行走控制。下位机通过CAN 总线连接电机驱动器,获取轮速;上位机使用两轮轮速实现里程计,实现初略定位;从远程获取操作任务后,上位机通过简单深度搜索获取规划路径,使用RFID 点转向加视觉导航直线行走的方式控制车辆行走至指定区域作业。移动平台系统硬件结构图和自主行走控制流程图分别如图8~9 所示。

移动平台自主换轨测试

轮系尺寸和负载对上下轨影响测试

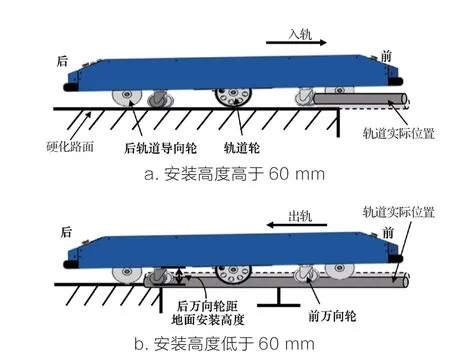

移动作业平台地轮设计半径为100 mm,轨道轮半径是40 mm,地轮半径和轨道轮半径差等于轨道末端底面和顶面之差60 mm。理想情况下,当轨道安装离地高度等于60 mm 时作业平台刚好顺利上轨。但由于地面平整度不均导致轨道末端安装高度存在差异,当轨道安装离地高度大于60 mm 时,如图10a 所示,平台呈上仰姿态入轨,导向轮易被轨道阻挡,发生撞击。当轨道安装离地高度小于60 mm 时,如图10b 所示,入轨呈下俯姿态,能够顺利上轨,但是在出轨时万向轮容易被地面卡住。经过现场实际大量测试统计,轨道末端上沿离地高度在55~66 mm 之间。据此对导向轮尺寸和万向轮安装高度进行优化,使前轨道导向轮直径尺寸减少到95 mm,后万向轮安装高度减少5 mm。

对优化后移动平台分别在空载和负载300 kg条件下上轨、下轨试验测试,如图12 所示。上下轨试验测试结果如表2 所示。

试验结果表明,移动平台在负载情况下,前轨道导向轮和后轨道导向轮直径分别设计为95 mm 和100 mm,存在5 mm 的高度差且后万向轮安装高度与前万向轮安装高度存在5 mm 的高度差时,移动平台上、出轨道成功率分别为96% 和100%,满足平台动能设计要求。

表2 上下轨试验测试结果

图12 位姿修正前后对比图

直角转向对位姿影响测试

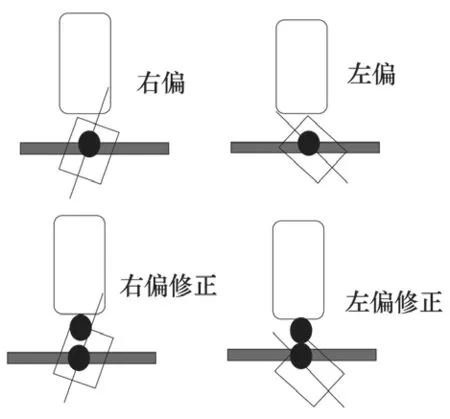

位姿修正成功率测试:在摄像头视野范围内,人为设置移动作业平台位姿左和右偏,行驶速度分别设置0.2、0.3、0.4、0.5、0.6 m/s,左右分别测20 次。测量结果如表3 所示。

表3 位姿修正成功率测试

由测试结果可知,对移动作业平台在转向时采用视觉位姿修正后,当最大速度达到0.6 m/s时,成功率在95%以上,当最大速度在0.3 m/s 时,成功率为100%,满足对作业平台的纠偏需求。

导航偏差对导航线提取影响测试

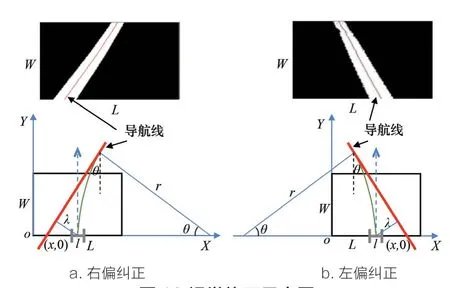

采用机器视觉方法处理导航图像得到的拟合线与车体本身的中心线会产生偏差。为保证车体沿导航中心线行走,需对车体的行走偏差进行及时纠正。当车体偏离导航线时会产生距离偏差 λ和角度偏差θ,如图13 所示,它们之间的数学关系式如下。

图13 视觉修正示意图

通过差速运动模型可将偏差转换成半径r和差速Δv:

式中:L是导航图像视场长度;

l是车体左右轮间距;

vr和vl是左右轮速度;

x是导航线与视场下边缘交点横坐标。

视觉位姿修正示意图,如图14 所示。经过120 次不同偏差角矫正仿真试验得到偏差矫正数据,如表4 所示。试验表明随着偏差角度的增加,纠偏成功率呈现下降的趋势,但是整体处于相对稳定的状态,平均纠偏率为93.3%,符合工作需求。

行驶速度对RFID 定位精度影响

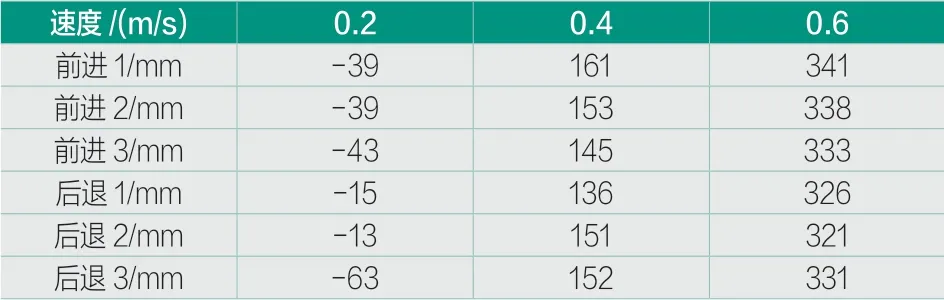

为确定行驶速度对RFID 定位识别精度的影响,本文对移动平台的行驶速度分别设置为0.2、0.4、0.6 m/s,采用前进和后退两种方式,测量平台检测到RFID 标签信号后,触发立即停车指令,车体中心与RFID 标签之间的距离。测试结果如表5 所示,其中负为滞后,正为超前。测试结果表明,当移动平台的行驶速度设置为0.2 m/s 时RFID 的定位精度最高。在采用前进和后退两种不同运动方式时,都需要对RFID 定位进行位置补偿。

表4 仿真实验结果

表5 RFID 触发测试数据

结论

该试验针对连栋温室种植工况环境特殊性,设计了一种融合视觉导航和RFID 射频识别的导航定位技术,用于移动作业平台的自主导航行走。具体包括移动平台的尺寸优化确定、控制系统的设计、工作原理和运动流程进行分析,对移动平台上轨-下轨、位姿修正、RFID 定位精度进行试验分析并得到相关设计参数。

同时还试制了移动平台的样机,通过对优化后样机测试结果表明:①优化前后轨道轮设计直径差为5 mm 差值,前后万向轮安装高度差5 mm 后,上轨-下轨成功率分别为96% 和100%;②通过RFID 定位和视觉导航位姿偏差修正,不同速度下的位姿纠正平均成功率达到95% 以上,最佳的RFID 检测和车体制动距离所对应的车体速度为0.2 m/s。最终自主移动作业平台在连栋温室种植环境下能够实现自主导航行走-转向-上轨-下轨-换轨的功能设计要求。