虾壳剥制加工线自动化控制系统设计应用

陈远辉,赵锡和,张林泉,黄家怿

(广东省现代农业装备研究所,广东 广州 510630)

0 引言

当前,随着各相关交叉学科的飞速发展,日新月异的自动化技术正在越来越广泛地应用于各行业、各领域。PLC 技术与网络技术的结合能较好地满足自动生产线上各机器本身及各台机器之间生产节拍配合的可靠性、实时性与可视化的需求,因此设计自动化生产线控制系统是企业提高产品质量及经济效益的必然选择[1]。

目前,我国的水产品加工装备整体上还远落后于发达国家,对虾类的剥壳加工作业基本还是由人工完成,导致生产加工效率极低,且产品易受到环境、微生物等的污染,出产虾仁的品质也会深受影响[2]。针对国内虾类剥壳加工存在的上述问题,由广东省现代农业装备研究所研制开发了辊轴式虾壳剥制加工线,本文针对此虾壳剥制自动化加工线的控制需求,基于“全集成自动化TIA”理念,设计了以SIMATIC S7-1200 PLC为主控制器的自动化控制系统。

1 虾壳剥制自动加工原理及生产工艺流程

1.1 工作原理

进入此生产线的原料虾须进行去头处理,将去头后的原料虾从均布喂料装置均匀送入,经过虾壳剥制主机、循环水过滤、残壳去除、杂质分离等工序后,最后经由末段整理输送装置将剥制好的虾仁进行整理收集。

虾壳剥制自动加工线主机由揉搓机构和剥壳机构组成,虾首先要经过揉搓,通过揉搓解除虾肉与虾壳的粘连,最后进行挤压剥壳。

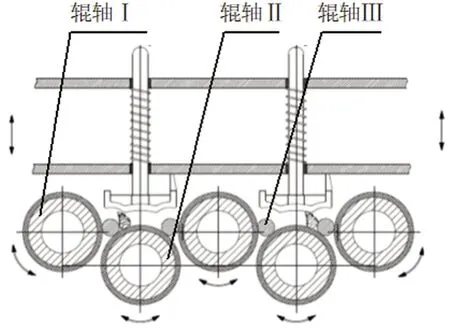

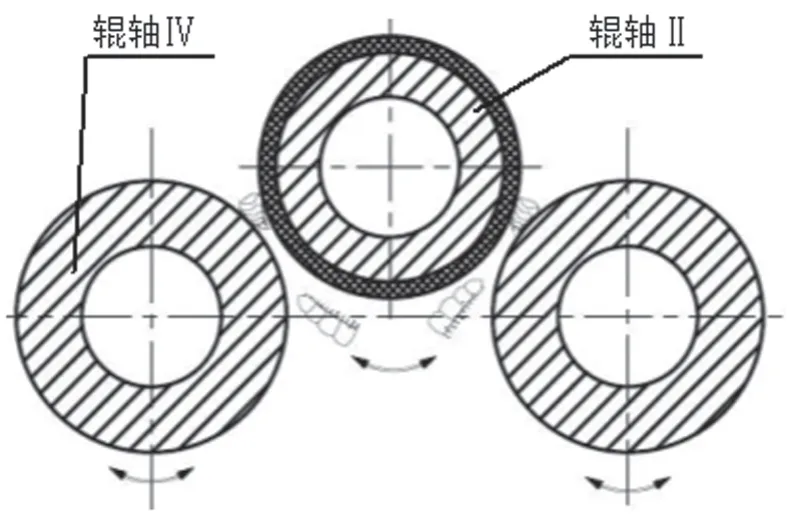

揉搓机构工作原理如图1 所示。揉搓机构与辊轴的上下相对位置可根据虾大小调节,上下揉搓的运动速度可实时调节,所以凸轮旋转机构的速度应具备实时高效的速度调节功能[3]。

图1 揉搓机构工作理图

剥壳机构工作原理如图2 所示,辊轴Ⅱ和辊轴Ⅳ通过齿轮啮合传动朝相反方向旋转,两辊轴在相向运动过程中会不断调节虾的姿态[4]。辊轴的旋转运动要求能进行较大范围的速度调节,速度变化时剥制辊轴具有恒转矩特性,旋转的角度值范围能实现快速灵活调节,旋转角度要求准确可靠,正反旋转换向需要有快速切换能力。

图2 剥壳机构工作原图

1.2 生产工艺流程

原料(去头)虾由倾斜布置的变频调速输送带均匀上料,经过最高点后下落至加速输送带,此处的原料虾被输送带加速送至剥制主机喂料口,此时1~4#水泵已同步开启,图1 的凸轮机构在变频调速电机的带动下,带动揉搓机构上下运动。图2 剥壳机构的各组辊轴由伺服电机及减速装置组成的传动副,带动剥制辊轴成对作正反向相向的旋转运动,实现虾肉和虾壳分离,1#水泵作为主水泵,其输出的水流夹带虾仁到残壳去除装置,对少量此前未完全去壳的虾仁进行残壳去除处理,然后进入到虾仁清洗提升工序,最后通过4#水泵注水水流对虾仁清洗分离后由输送平带完成出料,2#回水泵注水水流将虾壳送入旋转滚筒处收集后进行统一清理,3 #泵注水水流将循环水送回1#水泵的给水池,以保持生产用水可以循环重复利用。整线生产工艺流程如图3所示。

2 虾壳剥制自动加工控制系统结构组成

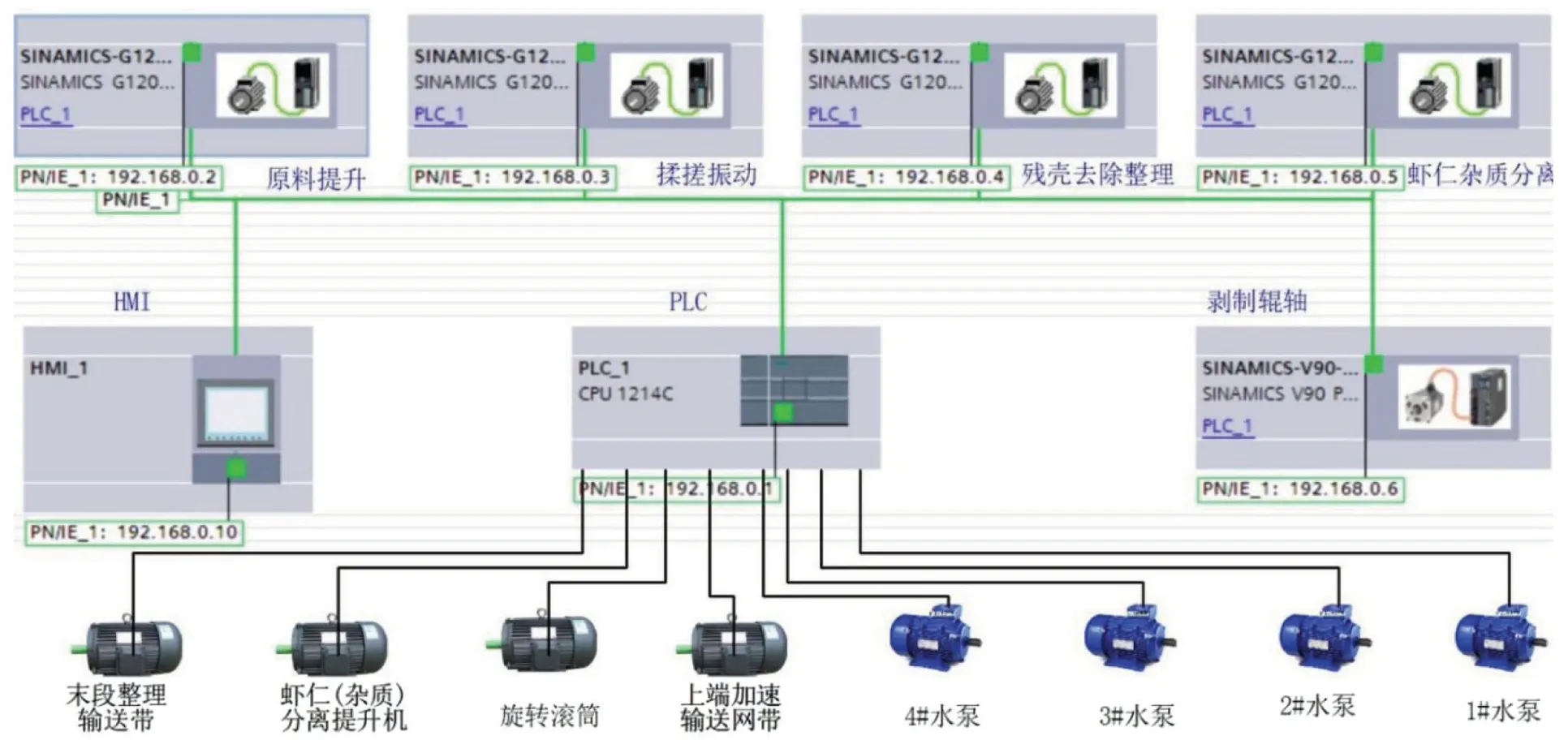

S7-1200 PLC 控制系统是目前中小型自动控制领域性价比较优的产品之一[5],本控制系统采用西门子CPU 1214C 型号的控制器,它通过PROFINET 通信方式,实现全集成自动化TIA 的控制功能。

图3 虾壳剥制加工生产工艺流程图

根据剥制辊轴的工作原理,图2 的剥制辊轴动力源采用SINAMICS V90PN 伺服驱动器和伺服电机,该伺服系统和S7-1200 配合使用构成一个合理、经济、完美的伺服驱动系统。SINAMICS V90PN 伺服驱动器与SIMOTICS 1FL6 伺服电机配合使用,组成的伺服系统性能优异、简单易用、性价比高、运行可靠,在自动化生产中应用广泛。而采用符合工业以太网的PROFINET 通讯,选用西门子报文111,PZD-12/12,通过FB38002 功能块进行编程,SINAMICS V90PN 伺服得以通过其内部位置环的EPOS 位置控制方式,达到减少安装布线、简化编程、高效定位控制功能。

根据揉搓机构的运动过程,图1 揉搓机构的凸轮驱动装置采用SINAMICS G120 变频器进行控制,它是属于模块化的变频器,控制单元(CU)和功率模块(PM)是构成变频器所必需的主要模块。本机选用CU240E-2PN 控制单元和PM240-2 变频器功率单元,配置西门子标准报文20,PZD 2/6,通过PROFINET 工业以太网通信方式实现对揉搓机构凸轮驱动电机控制。

除揉搓机构外,原料提升输送、残壳去除整理、虾仁杂质清洗分离均采用SINAMICS G120 实现变频驱动,通过PROFINET 网络通信及标准报文实现调速功能。1~4#水泵共4 路水泵、加速输送网带、旋转滚筒、虾仁(杂质)分离提升机、末段整理输送带共4 套配套装置的动力源均由PLC 自带I/O 模块的继电器触点,经过中间继电器进行信号放大后,配置相应的交流接触器电路去驱动控制相应的马达运作。

控制系统均在统一的TIA Portal 软件开发平台进行硬件组态,虾壳剥制自动加工线控制网络结构组成如图4 所示。

图4 虾壳剥制加工线控制系统网络结构

3 虾壳剥制自动加工控制系统程序设计

本系统选择在西门子公司的全集成自动化TIA Portal 软件的开发平台下编程。TIA 博途是一款高度集成的自动化软件开发平台,它几乎可以将所有西门子PLC、HMI 和驱动装置等这些产品集成到这款软件中进行组态配置及编程调试。基于Profinet 网络“一网到底”的理念,通过一条网络建立通信共享任务,实现了高效组态和高效编程。

3.1 揉搓机构凸轮传动的变频驱动控制

针对实际机器的运行状态及加工对虾规格等指标,通过上位机HMI 发送指令去控制揉搓机构凸轮驱动电机的启动、停止,对揉搓机构的传动马达设置相应的频率转速。在TIA Potal 软件开发平台上完成对SINAMICS G120 变频器进行硬件设备组态及软件报文配置,此处配置西门子标准报文20,其输入地址为6 个字,报文输出地址为2 个字。

PLC 端给变频器输入的给定转速数值的计算[6]方法为

"转速输入值"="设定转速rpm" * 16 384/1 500式中 "转速输入值"就是PLC端给变频器写入的转速数值;"设定转速rpm"指根据不同虾规格及加工产量等指标需要给定的揉搓凸轮驱动电机的转速,r/min。

根据变频器的启停控制字及转速计算公式,变频器的转速控制程序为[7]

3.2 剥制辊轴伺服驱动控制

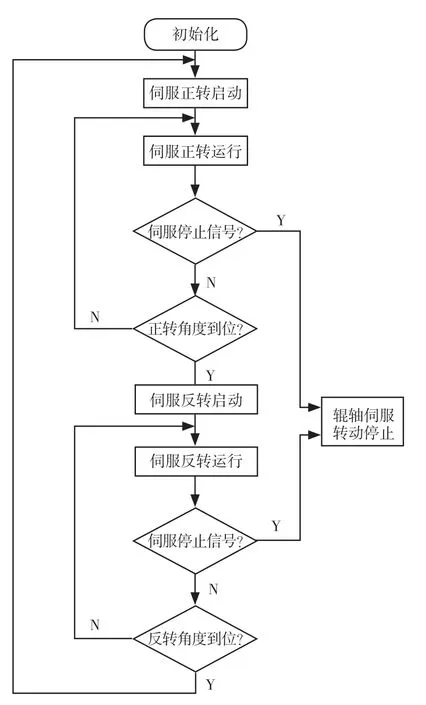

虾壳剥制加工辊轴的运行工况要求为:①每个辊轴均需要作正反向的连续旋转运动,单一方向的旋转角度范围为0~450°可调节;②辊轴通过减速装置连接伺服电机,伺服电机的工作转速范围为0~2 000 rpm可调节。由上位机HMI给伺服驱动器发送相应的转角和转速指令控制辊轴的运转。

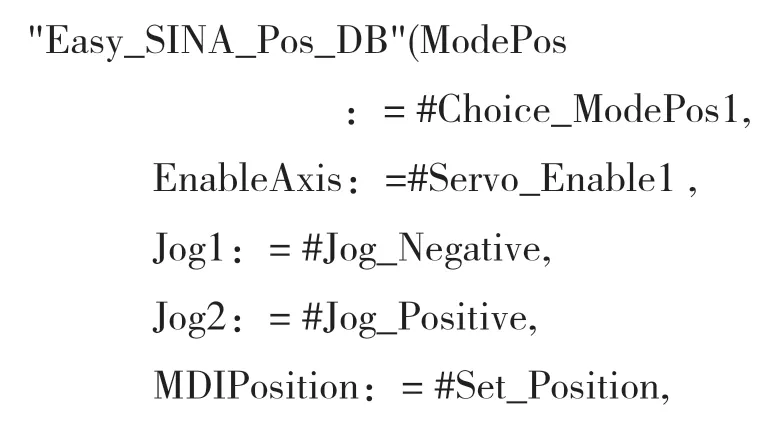

控制系统采用PROFINET 网络连接西门子V90 PN 伺服驱动器,通过发送指令的方式去控制辊轴的转动角度和转动速度。1200 PLC 通过在TIA 博途软件中安装的全局驱动库中的“Easy_SINA_Pos[FB38002]”功能块实现对V90 伺服的旋转角度定位控制。

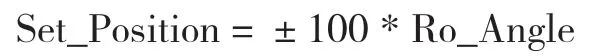

伺服电机通过一套减速装置连接到剥制辊轴,构成这条传动链的总传动减速比为i=31∶2。为了方便计算,剥制辊轴的转角分辨率取1 LU=0.01 °,据此可以计算出辊轴每转一圈为36 000 LU[8],此处设置单边转动角度的变量名为Ro_Angle(单位为“°”),可计算出输入给PLC 的长度单位LU 与剥制辊轴转动角度的计算关系式为

式中 Set_Position为PLC输入长度单位LU,正负数值分别代表正反旋转方向;Ro_Angle为上位机HMI给定的角度指令,(°)。

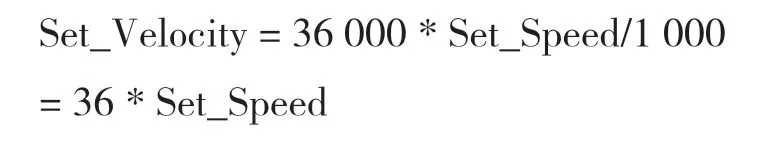

依据1 LU=0.01 °,可得出辊轴伺服电机转动速度设定值Set_Speed 与PLC 的速度输入变量Set_Velocity 关系式为

式中 Set_Velocity为输入至PLC的运行速度数值;Set_Speed为上位机HMI给定的辊轴转速,r/min。

剥制辊轴伺服自动运行流程如图5 所示。

对SINAMICS V90 伺服驱动器的调试需要采用专用的SINAMICS V-ASSISTANT 调试软件,通过Mini USB 电缆与SINAMICS V90 PN 伺服驱动器建立通讯连接,在线对其参数进行调试配置[9,10]。调试工具软件连接上伺服驱动器后会自动在线识别其型号及固件版本号等相关信息。在伺服调试软件中需配置伺服基本位置控制EPOS、西门子标准报文111、机械结构传动比i 等参数并设置好驱动器网络IP 地址和名称。在TIA 博途软件中也要组态配置V90 PN 伺服驱动器及111 报文,其驱动器的名称和IP 地址参数必须与调试软件相符,在全局驱动库中调入此前已安装好的“Easy_SINA_Pos”功能块进行编程。程序设计时主要通过在TIA 博途软件中建立数据块变量,然后给功能块引脚变量赋值去控制伺服系统运行,从全局驱动库中调用的“Easy_SINA_Pos”功能块的结构如图6 所示。

图5 虾壳剥制辊轴伺服运行流程

点动运行模式状态,对虾壳剥制辊轴伺服编写的点动控制程序为

图6 “Easy_SINA_Pos”功能块结构

3.3 系统控制界面设计

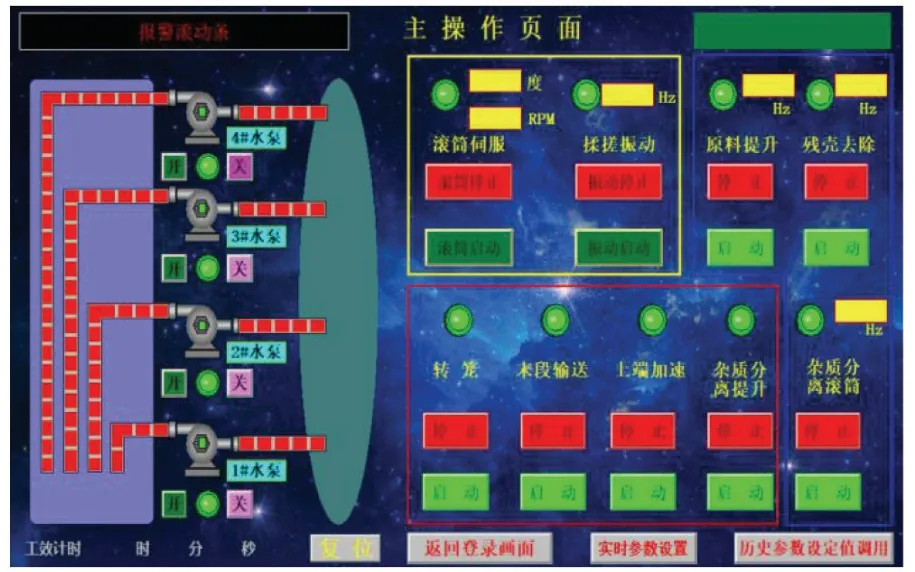

系统操作运行控制界面如图7 和图8 所示。图7为主操作界面,主要是实现对各工序的现场操作及对设备运行状态、故障报警等信息的全面监控。虾壳剥制主机的剥制辊轴转速、转角及各变频调速机构的速度参数均可在此页面进行监视。

图8 为参数设置及调用界面,对虾壳剥制主机经过优化后的运转参数,根据不同规格虾写入相对应的剥制辊轴转速、转角及揉搓机构的运行速度数值,实现这些历史参数在此页面进行输入与调用。

图7 系统运行操作界面

图8 系统参数设置调用界面

4 结语

本文设计的虾壳剥制加工线自动化控制系统,采用了全集成自动化软件TIA Portal 开发平台下进行组态编程,通过一条网络与变频、伺服、HMI 连接,建立通信共享任务,达到简化安装布线、组态编程高效的目标,是一个可靠、经济、高效的自动控制系统。本设备通过在试制阶段的多次改进及测试验证后投入使用,控制系统运行可靠,完全满足了虾壳剥制自动加工生产工艺流程要求。现在由机器替代了以前需要由人工完成虾壳剥制的大部分工作,使现场生产作业人员从繁重的体力劳动中解放出来,显著提升了加工效率和产品质量,取得了良好的社会效益和经济效益,有着广阔的应用前景。