钢桁架横跨铁路滑移施工技术应用

黄自强

(中铁城建集团第二工程有限公司,广东广州 510000)

1 钢桁架顶推滑移施工

1.1 滑移流程

(1)在XC-B 轴侧设置钢桁架拼装区域(拼装胎架,长度约45m);在位于结构2 榀主桁架下弦杆正下方的拼装胎架上设置2条滑移通道(主要为滑移梁及50kG 轨道,其两滑道间距8.3m)。

(2)将钢桁架与导梁结构一起安装在拼装胎架上,桁架后端9m 范围内增加临时配重72t,将滑靴结构、顶推点结构和液压爬行器分别安装在桁架结构的下弦与尾部;正式滑移前先进行试顶推1~2 个行程,检查液压顶推系统以及待顶推结构等各项措施;滑移过程动态监控结构的滑移姿态:导梁完全悬挑状态、导梁前端部即将搭接接收墩状态、滑靴脱落状态、结构顶推滑移至设计位置。

(3)将滑移顶推器安装好后,进行设备调试,联调联试完毕后,一切正常后正式进行顶推滑移,间隔3~5m 测量顶推误差(现场注意观察限位卡板间距),直至顶推到达设计位置;其过程中需要切割导梁前端结构。

(4)拆除剩余部分前导梁结构、拆除滑移设备及其他临时措施;利用布置在柱头千斤顶顶起桁架结构,拆除接收支墩结构,将桁架结构卸载至支座上,钢结构安装完成,拆除剩余临时措施,转入下一道安装工序。

1.2 钢桁架滑移技术

1.2.1 液压同步滑移

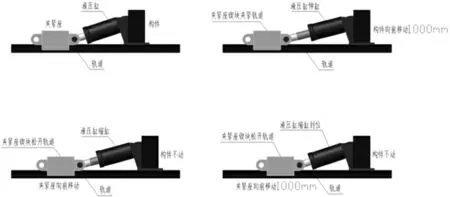

液压爬行器是“液压同步滑移技术”这项技术中的一个重要机器,其动力来源于利用中间液压油缸。它的主要组织架构是通过两种不同方式连接组成的,其中滑移轨道是通过楔型夹块连接的,而滑移胎架或构件是通过铰接点连接的。爬行器工作示意图如图1 所示。

1.2.2 计算机同步控制

图1 爬行器工作

目前,液压同步滑移施工技术随着研究者的不断深入研究已经可以进行计算机控制设备运行。在液压同步滑移运行的过程中,计算机自动收集设备的数据及动态情况,并对收集到的反馈数据进行分析处理后进行下一步的新指令控制,从而实现设备在运行过程中的多种功能自动化。

1.3 桁架结构卸载

桁架结构滑移至设计位置时其标高高于原设计标高约40mm 的状态,故需在支座位置设置千斤顶进行卸载作业。考虑到这一情况,在本次设计过程中有4 个100t 的千斤顶被选来进行卸载作业。卸载步骤为首先千斤顶伸缸顶起原结构约10mm,留出净空安装球铰支座拆除接收支墩等临时结构,然后千斤顶缩缸,原结构随之下降,千斤顶将原结构重量逐渐转移到永久支座上。卸载高度根据原结构滑移到位后的底面距支座顶面距离决定,本案卸载高度约42mm。

卸载点设置在XZ-B、XZ-E 轴线位置,其中,XZ-B 卸载点在XZ-B 轴线外侧并向XZ-E 轴线偏离650mm 距离;XZ-E 卸载点在XZ-E 轴线外侧(C、E 轴线之间为内侧)并偏离XZ-E 轴线650mm 距离;卸载点均在XZ-4、XZ-5 轴线之间且每侧卸载点偏离对应轴线350mm 距离。卸载千斤顶放置在卸载牛腿上部,并通过埋件连接的方式把牛腿结构与混凝土立柱进行连接,其截面为400×400×16×20 箱型截面。

1.4 原结构加固措施

顶推滑移过程天桥出现悬挑,在悬挑工况中天桥部分杆件应力比过大。为保证整体结构的稳定性,需在天桥两榀桁架设置加固措施,采用H300×200×8×10 作为加固杆件,可保证桁架顺利顶推到位,示意图如图2 所示。

图2 天桥加固措施

1.5 纠偏措施

设置两种纠偏措施:①桁架滑移过程通过桁架下弦设置的若干滑靴限位卡板控制结构滑移误差,每条轨道两侧均有设置,限位卡板呈圆弧状,避免出现卡轨现象;②若顶推过程平面外出现较大偏差,可利用纠偏油缸(千斤顶)对桁架结构进行侧向纠偏;在胎架上设置纠偏牛腿HW300×300×10×15,详细位置根据桁架顶推移动的位置现场实定,暂定于临1、临2、临3、临4 号拼装胎架支墩位置,共设置8 处纠偏牛腿。

2 液压系统顶推过程质量控制

2.1 顶推同步控制策略

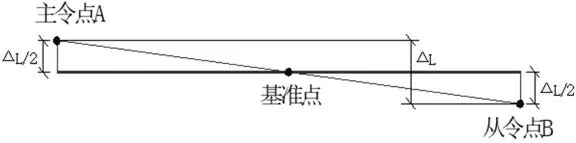

(1)通过计算机把两个主令点A 和B 分别定为两台顶推器;

(2)将主令点A 的液压顶推器的滑移速度作为控制速度和位移的基准后,计算机通过自动计算两个主令点间的位移量来完成动态调整。

(3)各台液压顶推器在运行中保持同步的结果是计算机在自动采集两个主令点间位移量差的中值(ΔL/2)的数据后进行动态调整完成的。而整个桁架结构在整个顶推过程中的平稳所遵循的原理是两点确定一条直线。

(4)参考(1)、(2)、(3)的策略可以对顶推器的顶升速度和高度进行控制。滑移控制策略示意图详见图3。

图3 滑移控制策略

2.2 分级加载滑移

(1)开始进行正式滑移前需检查系统无误并计算液压顶推器所需的伸缸压力(考虑压力损失)和缩缸压力。

(2)液压顶推器顶升油缸的伸缸压力在开始进行滑移时会逐渐上调,依次为所需压力的20%、40%,在这种情况下,若设备的没有出现任何异常情况,顶升油缸的伸缸压力可从所需压力的60%继续加载至100%,直到结构即将移动。

(3)顶推油缸的伸缸压力开始逐渐上调时结构荷载已经完全转移到顶升装置的顶油缸,此时顶油缸的伸缸压力会逐渐增加到所需压力的20%和40%,在这种情况下,若设备的没有出现任何异常情况,顶升油缸的伸缸压力可从所需压力的60%继续加载至100%,直到结构即将移动。

(4)在即将进行滑移动作时需在暂停和保持推进系统压力的条件下对系统结构进行全面检查。

2.3 正式滑移

(1)设备系统的压力与载荷在液压滑移过程中是可能会产生变化的,因此,在运行设备时要时刻注意观察并做好记录。

(2)为更好地控制顶推器进一步提高滑移设备的安全与稳定性,需提前做好把滑移荷载值设定为泵源的压力值的操作。

(3)计算机控制下的每台顶推器在滑移过程中是进行同步的,且同步误差小于20mm,这种精准同步是通过榕栅传感器完成的,榕栅传感器将检测到的距离信号反馈到计算机,计算机分析后下达新指令给顶推器,即使调整速度,以达到所有顶推器同步。

(4)设备操作既可以保证是安全的,也可保证是稳定的,因为其在滑移时不仅在水平方向的横向水平力小于5%且在每个滑移单元位置都有横向挡块,且它的支撑体系也是通过计算属于安全的。

(5)本案将顶推器的流量控制设计为液压系统,这进一步加强设备滑移的安全性。

(6)在开展滑移操作时,为避免出现各种突发情况,需时刻注意到各种设备系统、控制系统以及传感系统的工作状态。

2.4 滑移过程同步监测控制方案

(1)计算机系统可以通过收集的数据对液压顶推器的最大顶推力和顶升力进行设置。因此,当设备在运行过程中遇到的顶推力与顶升力大于计算机预先设置值时,为避免出现荷载分布不均导致的安全问题,液压顶推器会根据实际情况进行自动卸载。

(2)本案在液压回路中设置有机械和液压自锁系统,这可以保证顶升油缸在遇到突发情况的时候,被自锁系统锁紧且不下落,从而避免事故和损伤。

(3)在进行设备运行时,需时刻观察记录计算机控制系统和设备状态。若发现顶推器之间的同步偏差较大时需立即停止工作,并立即通过点动控制和人工纠偏相结合的方法对出现偏差大的顶推器进行调整,通过记录好滑移设备运行过程中原始数据,为后续分析出现问题的原因提供数据。

3 结语

本案提出的顶推滑移技术具有安全、有效、稳定的特点,可以很好地解决目前施工面临的钢桁架屋盖问题,具有一定的经济效益,具有一定的推广应用价值。