锰粉代替锌粉去除硫酸锌溶液中铜镉研究

牛文敏,马高峰,周冲冲,郭 宁

(陕西锌业有限公司,陕西 商洛 726007)

湿法炼锌浸出液中铜镉净化主要是采用锌粉,锌粉在净化过程中起还原剂的作用,将溶液中的铜、镉离子还原为金属态而形成沉淀[1,2],在锌粉净化溶液过程中,锌粉容易与水溶液反应生成氢气,所以需要考虑净化过程中的安全问题,在净化过程中要严格控制锌粉的投加速度及投加量。金属锰的电极电位较锌的电极电位低,因此可应用于溶液中铜镉的净化[3],硫酸锌溶液在电积过程中需要有一定量的锰离子存在,从而延长阳极板的寿命,而在实践中发现,随着电积过程的进行,溶液中的锰离子会发生贫化而导致阳极寿命缩短。基于锰离子能够作为溶液中铜镉的还原剂,在除铜镉的同时又可以向溶液中补入锰离子,试验进行了以金属锰粉为铜镉的还原剂去除硫酸锌溶液中铜镉的研究,主要研究了在模拟硫酸锌溶液及实际生产过程中锰粉对铜镉离子的去除效果,并比较了锰粉、锌粉在除铜镉过程中的氢气的产生量。研究结果为湿法炼锌过程铜镉的去除提供参考。

1 试验

1.1 试验原料

锰粉为市售,粒度-0.175 mm,锰含量99.7%,电炉锌粉为自制,粒度-0.175 mm,锌含量90%。模拟硫酸锌溶液成分见表1,实际生产过程硫酸锌溶液成分见表2。

表1 模拟硫酸锌溶液成分 g/L

表2 实际生产中硫酸锌溶液成分 g/L

1.2 试验程序

1.2.1 除铜镉试验程序

将模拟硫酸锌溶液或生产过程中取出的硫酸锌溶液加热至55~70℃,根据溶液中铜镉的含量,加适量锌粉或金属锰粉,反应一定时间后进行固液分离,分析溶液中的镉、铜等元素含量,模拟溶液是参考焙砂浸出的工业生产条件对焙砂进行浸出、固液分离后获得的溶液。

1.2.2 氢气产生量试验程序

将一定量的锰粉或锌粉投加至硫酸锌溶液中,在反应过程中采用氢气检测仪检测气体中的氢气浓度。

2 试验结果及讨论

2.1 模拟溶液除铜镉

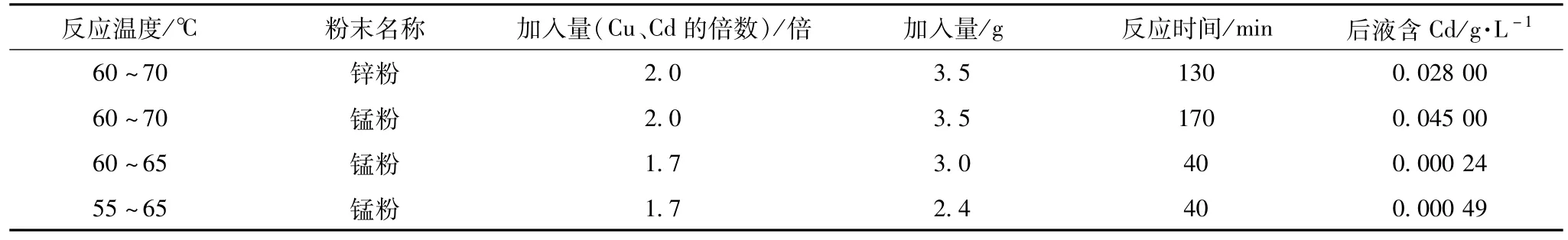

取一定体积的模拟溶液,加热至设定温度,向溶液中投入锰粉或锌粉,进行搅拌,使金属粉与溶液充分反应,反应结束后检测溶液中镉含量,试验结果见表3,对除镉后溶液分析溶液中其它离子浓度,分析结果见表4。

表3 两种金属粉的除镉效果

表4 除镉后溶液成分 g/L

由表3可知,当金属锰粉用量为Cu、Cd总量的1.7倍时,(锌粉用量为Cu、Cd总量的2.0倍,即锰粉用量是锌粉用量的85%左右),反应温度控制在55~65℃,反应时间在40 min左右,即可有效除去中上清中的Cu、Cd杂质元素,净化后溶液Cd离子浓度小于0.001 g/L,使用锰粉除镉,既可降低物料使用量,同时又缩短了反应时间,并且可以在较低的溶液温度下满足除镉要求,与锌粉除镉相比,具有明显的优势。由表4可知,用金属锰粉进行一段除铜镉净化,既可高效除铜镉,又可达到砷、锑、锗的深度净化,且后液含锰离子提升明显,锰利用率高。

2.2 工业生产中硫酸锌溶液净化试验。

生产中上清加热至55~70℃,根据中上清含铜镉金属量,加适量锌粉或金属锰粉,反应一定时间滤样分析镉、铜合格后,再分析其它元素。分析结果分别见表5和表6。

表5 硫酸锌溶液除镉结果

表6 硫酸锌溶液除铜镉后溶液成分 g/L

工业生产过程的硫酸锌溶液的除铜镉结果及其它离子的含量分析结果与模拟溶液中的组分含量相比较,各离子的浓度变化趋势相似,说明锰粉可以满足工业生产过程中产生的溶液的除铜镉要求。

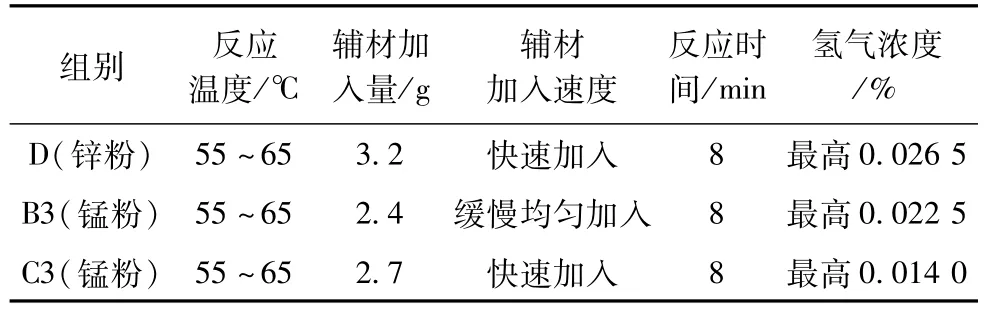

2.3 除铜镉过程中氢气的逸出量

对两种金属粉除铜镉过程中氢气的逸出量进行检测,检测结果见表7。

表7 反应过程中产生的氢气浓度统计表

由表7可得,试验使用金属锰粉产生的氢气浓度均低于使用锌粉时所产生的氢气浓度,考虑到极端情况下,在瞬间加入锌粉和锰粉,在使用锰粉时产生的氢气浓度仍然低于使用锌粉时产生的氢气浓度。用锰粉除铜镉过程中产生的氢气浓度远低于氢气在空气中的爆炸极限(体积浓度4.0%~75.6%),即作业过程发生氢气闪爆事故的几率很小。

2.4 经济效果比较

2.4.1 锌粉节约创效

根据试验数据,结合生产实际计算,金属锰粉代替锌粉一段净化,节约锌粉综合创效61.70~86.47元/t-锌。按照全年计划自产锌锭21万t计算,全年节约锌粉创效1 295.70~1 815.87万元。

2.4.2 渣量减少创效

若一段净化全部使用金属锰粉,净化一段铜镉渣渣量减少约20%,因其不含金属锌,故可去掉铜镉渣的混合酸洗工序,混合酸洗工序仅完成二段镍钴渣的酸洗作业,作业量及工序大幅缩减,进一步降低混合酸洗生产成本和运输成本。用锰粉除铜镉,产出的铜镉渣中铜镉品位大幅提高,进一步降低镉回收作业量及生产成本,提高镉绵质量。

2.4.3 阳极板节约创效

因用含量高的金属锰粉净化作业,锰离子补充直接,且易控制在合理的浓度,有利于阳极板的保护和析出锌质量的保证。阳极板使用寿命进一步延长。

3 结 论

1.金属锰粉代替锌粉,在净化工序一段净化过程中除铜镉,工艺可行。为系统高效补充二价锰离子的工艺可行。反应速率和除隔、砷、锑、锗效果均明显优于电炉锌粉,达到新液的深度净化。

2.金属锰粉净化过程氢气浓度低于锌粉净化过程氢气浓度,且均远低于氢气在空气中的爆炸极限(体积浓度4.0%~75.6%),即作业过程发生氢气闪爆事故的几率很小,作业过程安全。

3.经济效益显著,吨锌生产成本降低104.75~129.52元。