装卸料机国产化实践与推广

袁 巍 李 均 叶阳春 周 洋(中国核电工程有限公司,北京 100840)

0 引言

装卸料机是压水堆核电站反应堆厂房的重要装卸料操作设备。 它位于反应堆水池和换料水池的上方,实现将新燃料组件装入反应堆压力容器内,将乏燃料组件从反应堆压力容器内转运至换料水池中燃料转运装置上的操作。装卸料机不仅作为燃料转运的设备,还作为燃料组件检查、控制棒锁紧与解锁操作的平台为停堆换料操作提供更多的辅助工作[1]。

装卸料机的重要性在于它是核电站每次停堆换料在堆芯操作燃料组件的唯一设备,而且占用停堆换料的主线时间。 装卸料机设备的操作性、稳定性和可靠性直接影响到核电站停堆换料总时长。对于核电站来说,通过控制装卸料机换料操作的总时长,缩短停堆换料时间,增加核电站发电时间,其重要性也就不言而喻了。

装卸料机自我国新建第一座压水堆核电站就开始了国产化之路。 后续经过自行设计的60 万千瓦机组核电站装卸料机的研发,逐步实现了装卸料机的国产化。 随着使用者要求的变化,装卸料机国产化过程也经历了一段曲折。 在M310 堆型的核电站中,部分核电站认为国产化装卸料机还存在一些问题,相继采购了国外设计的装卸料机。国内装卸料机设计单位获知此情况后,积极投入研发力量,对装卸料机进行持续性改进。 随着华龙一号核电站的建设,装卸料机国产化又进一步加快了步伐[2]。

装卸料机国产化对于中国高速发展的科技与经济水平已经不是一件困难的事情。设备的国产化能够满足国内核电站发展的需要,同时也能为现有核电站中的设备提供良好的技术保障和维修服务。随着新的国产化设备的使用,对于较早设计制造的装卸料机也迎来了设备的更新换代,设备的升级改造也会得益于国产化设备的进步。

1 装卸料机设备国产化指导思想

国产化装卸料机的进程是一步步实现的。 为提高国产化装卸料机的性能和安全水平, 就应对现有核电站设备运行经验进行了解, 并形成反馈经验在设计中体现出来。 装卸料机国产化体现在设备的全部国产化,包括从设计一直到最终用户的应用,由国内技术负责完成所有的工作。 国产化装卸料机还应体现在设备的性能可靠, 保证操作安全性和可靠性是值得信赖的。

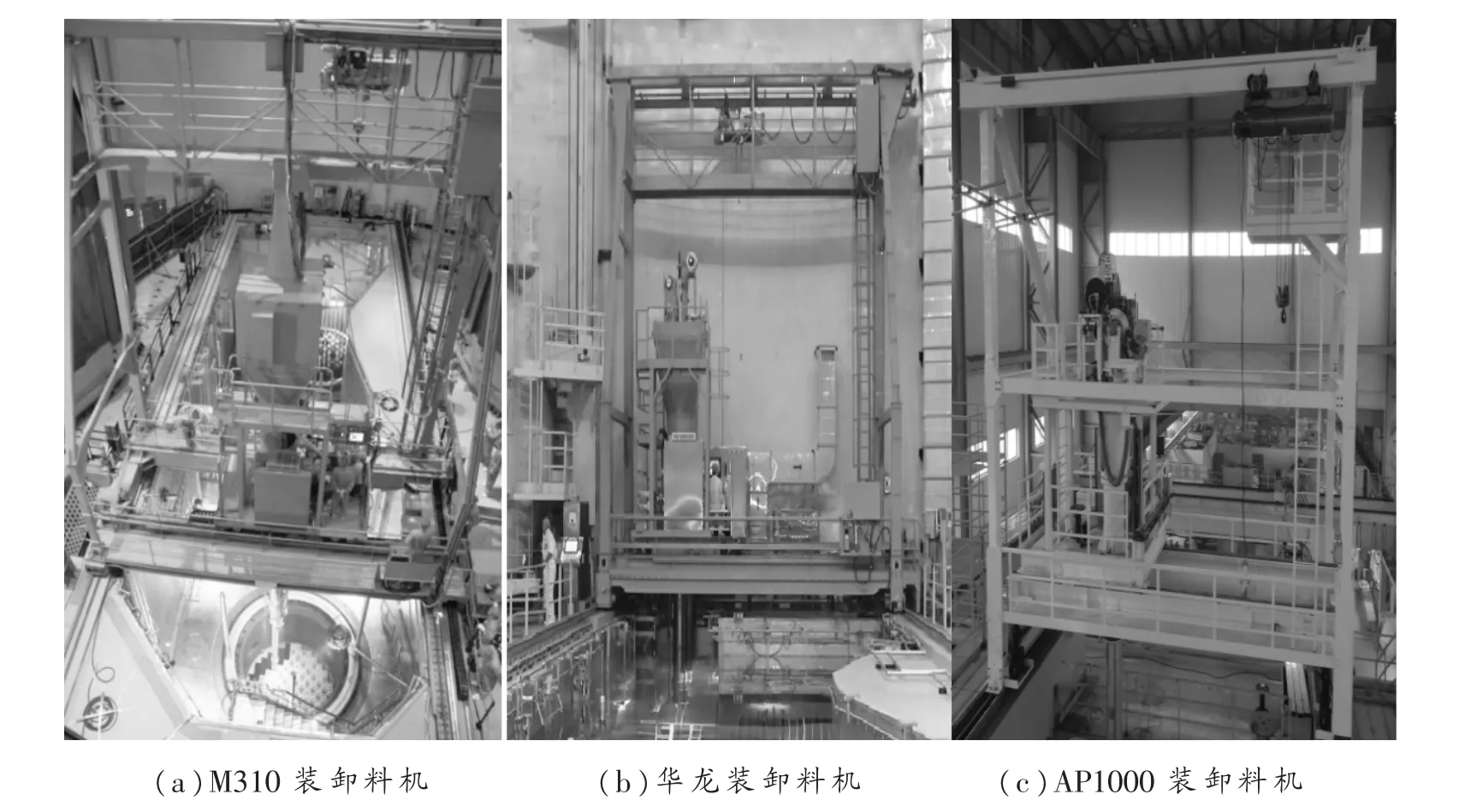

通过对现有堆型装卸料机的国产化, 进一步延伸到以M310 堆型、华龙一号、ACP100 等堆型的设备上,将产品能够系列化、标准化,形成一套“标准型”产品。 对于其他类型核电站或后处理项目装卸料设备,在操作堆型类似、工艺操作类似的条件下可以通过设备结构的适应设计,实现国产化。 图1 为已经国产化设计的装卸料机。

2 装卸料机实践之路

装卸料机国产化之初是通过消化吸收国外同类设备的结构及控制要求实现装卸料机国产化。国产化之路向来就不是一条平坦之路,早期的这些设备在设计和制造上或多或少地存在一些问题。这些问题既反映出国产化设备的不成熟,也反映出国外设计的设备在结构上也有其不合理之处。

装卸料机国产化过程中遇到的问题表现在设计的结构与操作要求同实际操作之间存在不一致的地方。装卸料机国产化设计之初是基于国外同类产品是成熟的设备,对于装卸料机在装卸料过程中实际遇到的问题考虑不够细致。 所以,在国产化的过程中设备的不断改进是提高装卸料机性能的有效手段。

图1 国产化装卸料机

目前,核电行业各集团的设计单位大多参与实施过装卸料机的国产化设计。中核集团的中国核电工程有限公司对装卸料机的国产化是从秦山二期核电项目开始的。 通过在试验样机上进行一系列针对性试验,成功应用在秦山二期核电项目中。在此基础上,又继续开展了全自动数控装卸料机的研制。通过优化结构,提升控制系统提高装卸料机的性能。 自华龙一号核电项目启动以来,装卸料机国产化再次提到日程上来。 不仅对华龙一号项目装卸料机的本体结构,而且对辅助单轨吊也进行了国产化。 通过各单位不断努力,装卸料机所有设计和制造均实现了国产化。

在华龙一号装卸料机国产化过程中,因为设计工期紧,无法开展科研研制工作。针对设计参数的变化,通过建立装卸料机三维模型,提高设计效率。 为验证华龙一号辅助单轨吊进行国产化,开展了与装卸料机并行设计,实现了自主研发与制造的能力。 为华龙一号装卸料机应用在华龙一号上奠定了坚实的基础。

3 装卸料机实践经验

华龙一号装卸料机是在M310 堆型装卸料机发展而来的。 通过对M310 堆型装卸料机使用经验反馈,制造经验总结,以及设计上认知的提高,对装卸料机的结构细节进行了重新设计。这些结构的变化将改善装卸料机的运行状况和操作抓具的安全性与可靠性。例如,通过对抓具局部受力分析,改善抓具动作时的受力集中点, 减小内部滑动体的相互摩擦状态,增加了抓具的容错性;根据华龙一号装卸料机伸缩套筒的变化,配置适合的平衡重,确保燃料组件受力不大于规定值; 改变气路气管在固定套筒上的安装形式,减小意外剐蹭情况的发生。这些设计上的改变均来自以前国产化装卸料机的实践经验和设计水平的提高。

装卸料机作为机电一体化设备,除了结构上的改进,在工艺和控制系统上的改进也是极其必要的。 装卸料机的工艺优化体现在消减了不必要和过于保守的联锁要求,提高装卸料机运行效率。 工艺上充分考虑运行安全的前提下,增加高速运行区域;根据新堆型布置,按操作位置设定了偏移法装卸燃料组件的位置。 电控系统采用了现阶段最成熟的设计,确保操作的稳定性和可靠性。

装卸料机制造是体现装卸料机性能的重要阶段。装卸料机制造工艺的趋于完善为制造的产品提供了可靠保障。在装卸料机制造过程中就曾因为对制造工艺的不正确理解,使得设备运行产生了不可纠正的偏差。制造厂通过经验的总结,进一步规范了工艺要求,使得产品质量有了很大的提升。

装卸料机的调试经验来自制造厂的经验和现场经验。 制造厂内调试主要是实现装卸料机功能,对设备具体使用条件一般不会去进行模拟。现场调试不仅要实现设备功能, 而且还要模拟现场实际操作情况。这两者的差别有时会让装卸料机呈现出两种不同的状态。 针对这个情况,就需要制造厂内建立与现场实际操作工况一致的试验平台,消除现场装卸料机可能产生的故障。

为吸收装卸料机的实践经验,就应建立一套涵盖设计、制造、安装、调试和操作流程的沟通机制。 核电站参与装卸料机运维人员有丰富的使用经验,他们通过操作、维修和调试设备取得了许多经验,同时也发现了设备的问题。 现在,各电站之间已经建立了信息共享的机制,所有电站发现的问题都能及时在核电站运维人员之间进行有效沟通,并采取预防措施避免发生类似的问题。那么对于设计人员如何将各电站的使用信息及时收集,并反映在后续设计当中呢? 对于这个问题,设计人员虽然也主动收集过一些问题,但是对这些问题的理解有时是比较片面的,并没有有效地分析出问题的根结。这就要求设计人员要积极参与核电站装卸料机换料操作和维修工作,体会在实际操作过程中出现的问题所在;还要积极参与收集各电站中的问题,将问题的现象与实际原因结合在一起,在设计上做出正确的解决方案。

只有通过从设计、制造、使用者之间有效的信息互通,装卸料机的发展才能逐步进入到一个新高度。

4 装卸料机推广

装卸料机国产化已经完成了从M310 堆型到华龙一号堆型的推广。下一步国产化工作将以现役电站设备的升级改造作为工作方向。升级改造的内容是解决装卸料机出现的故障,以及替换因产品更新换代不再生产的零部件。对现役电站装卸料机的国产化改造工作,应以操作人员的反馈建议为核心,采取针对性策略解决现实问题。

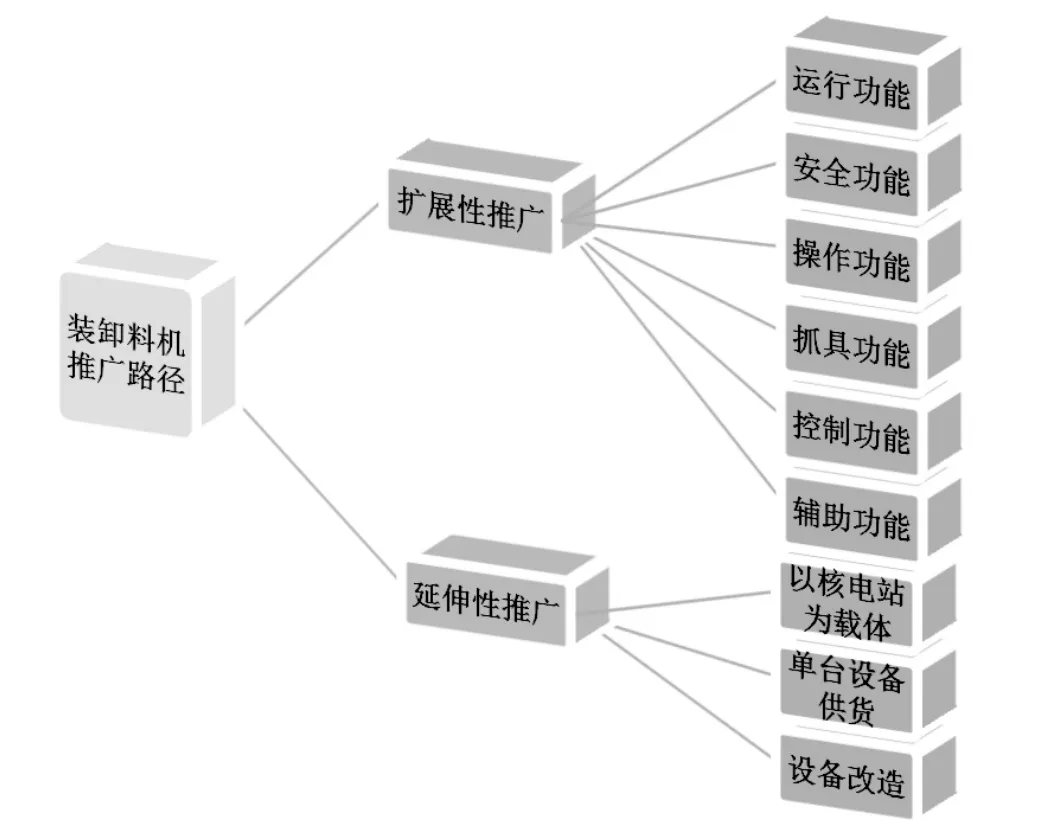

装卸料机推广可以按发展方向归纳为扩展性推广和延伸性推广(见图2)。 扩展性推广是面对不同类型核电站或设施中的燃料组件操作设备,根据工艺要求和厂房布置实现结构的变化和功能的一致性。 例如,微小堆型采用与顶盖一体化结构,将装卸燃料组件的设备悬挂在顶盖结构上, 作为顶盖的一部分,实现燃料组件的操作;在后处理设施内,增加装卸料机设备的功能,不仅能完成燃料组件的操作,而且还能实现容器或相关组件的吊运;在VVER 堆型上,装卸料机具有独特结构,能同时实现不同组件的吊装。 不同运行环境中装卸料机的多种形式能很好体现出装卸料机扩展性推广的美好前景。

延伸性推广促使装卸料机不仅在国内广泛性用,而且能推广到国外项目上。这种推广一是依托于国内核电站整体建造水平的提高,能够开拓国外核电站市场,二是作为成熟的设备为核电站供货。目前,国外项目使用国产化装卸料机的项目,仅限于中核集团承建的核电站,但我们相信随着技术不断提高,开拓国外市场是指日可待的事情。

5 结语

装卸料机国产化之路随着国内核电站的不断兴建发展得越来越成熟,装卸料机国产化成绩斐然。 当然,在肯定成绩的同时,也要清醒认识到装卸料机国产化工作的不足之处。 诸如:设备自动化水平和操作可靠性还有待提高,试验测试效果还不足以满足实际操作遇到的特殊情况等问题。 所以,装卸料机国产化技术水平赶超世界先进水平是应该通过技术进步在实践中体现出来的。

图2 装卸料机推广内容

装卸料机国产化的实践推广对核电站中其他设备有很好的借鉴意义。根据装卸料机国产化过程的经验,设备国产化路线及其指导方向应该考虑如下因素:

(1)根据已掌握的设计经验,积极获取现阶段运行电站的运行经验及出现的问题,有针对性地在设计上解决现实问题;

(2)依托核电站的大修和升级改造进行设备的改进,提高设备国产化实施效率;

(3)加强设备工艺研究,对现有设备难以充分实现工艺要求的结构,应进行有效改进;

(4)验证设计的使用效果,可以通过软件模拟实现验证,但验证应该满足现场要求才能取得可信的验证效果;

(5)设备国产化的目标是保证设备在核电站运行中具有安全性和可靠性。

对装卸料机国产化设备的持续改进是国产化设备做大做强的必由之路。 在设计、制造、调试等各专业的配合下, 装卸料机国产化的持续改进也会更加深入地开展,使装卸料机成为更加成熟、可靠的国产化设备。