UO2 芯块磨削新型上料装置的研制

祁 峰 周红林

(中核建中核燃料元件有限公司,四川 宜宾 644000)

0 引言

在UO2芯块的制造过程中,烧结出舟进入磨削舟库,舟库自动要料,通过翻转倒料、振动给料进入磨床完成芯块磨削,再经过在线清洗烘干、激光检测、自动剔除完成产品清洗与自检过程。 上料过程中烧结块存在大量碎块,碎块进入磨床后,将会堵塞芯块传输通道,需要频繁将设备停机进行处理,尤其是清洗架的拆卸和清理,降低磨削效率,甚至损坏设备,进而影响芯块的直径控制,并易造成未磨削、过磨、大小头、粗糙度等芯块磨削缺陷的出现。 此外,处理过程中操作人员长时间的开放式作业,严重影响操作人员的辐射防护安全[1]。 因此,烧结芯块碎块的提前剔除对磨削线的稳定运行和提高产品质量具十分重要的意义[2]。

针对上述问题, 对原有翻转倒料机构进行改进,通过改进要料方式,保证烧结芯块中的碎块烂屑最大程度不进入磨床,减少磨削过程中的卡堵现象,提高磨削线的稳定性和生产能力。

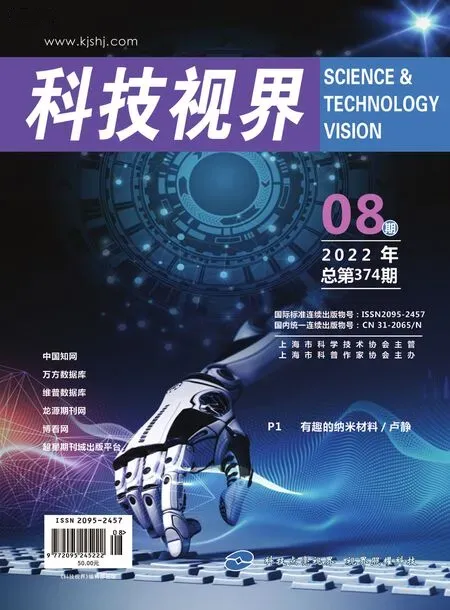

磨削岗位UO2芯块翻转倒料过程如图1 所示。

图1 UO2 芯块翻转倒料流程图

1 原上料装置存在的不足

在UO2芯块磨削工位,碎块产生的过程主要存在于翻转倒料、振动给料进入磨床阶段,其中磨削上料方式是碎块产生的关键所在[3]。

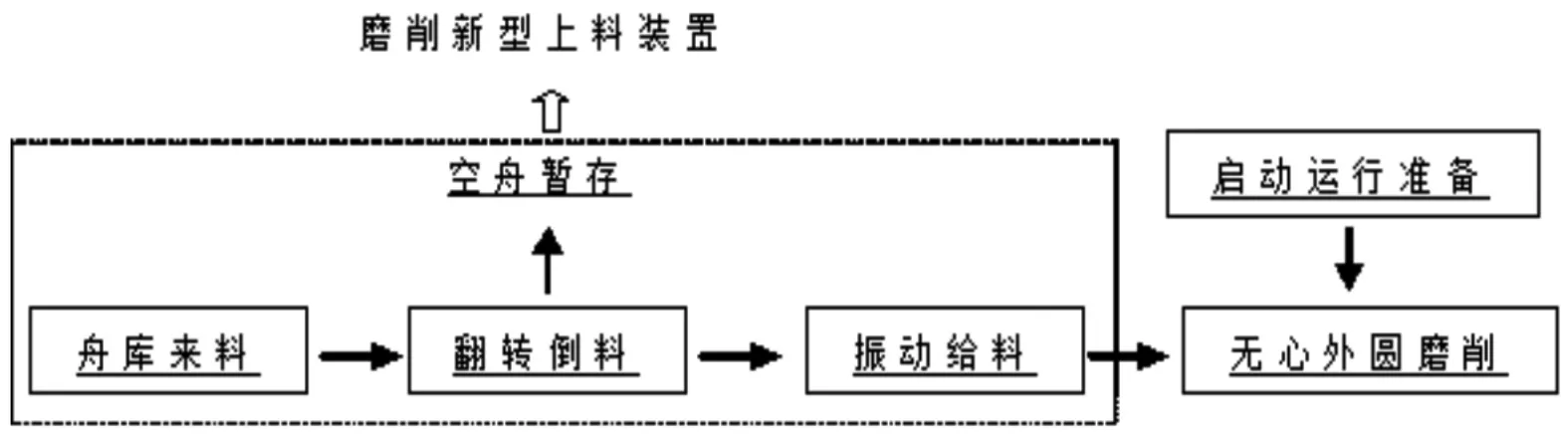

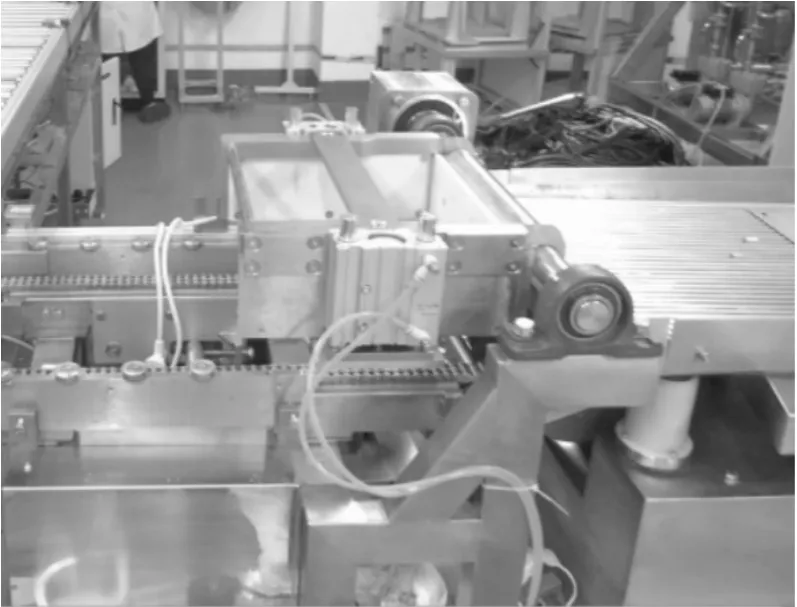

原芯块上料装置,采用辊道移载、顶升、抓举、气缸横移、 翻转倒料的结构方式进行芯块钼舟翻转倒料,如图2 所示。

该装置存在以下缺陷:

(1)在辊道传输钼舟的过程中,由于震动较大,卡舟、撞击等会造成碎块的产生。

图2 原有上料装置整体图

(2)翻转倒料高度较高(0.5 m),接料器采用45°斜坡,烧结块从斜坡滑到料仓内,整个过程发生烧结块倒落接料器上和接料器上的烧结块在重力因素作用下滑至料仓内两次碰撞,造成烧结块损坏,产生较多碎块[4]。

2 上料装置的改进

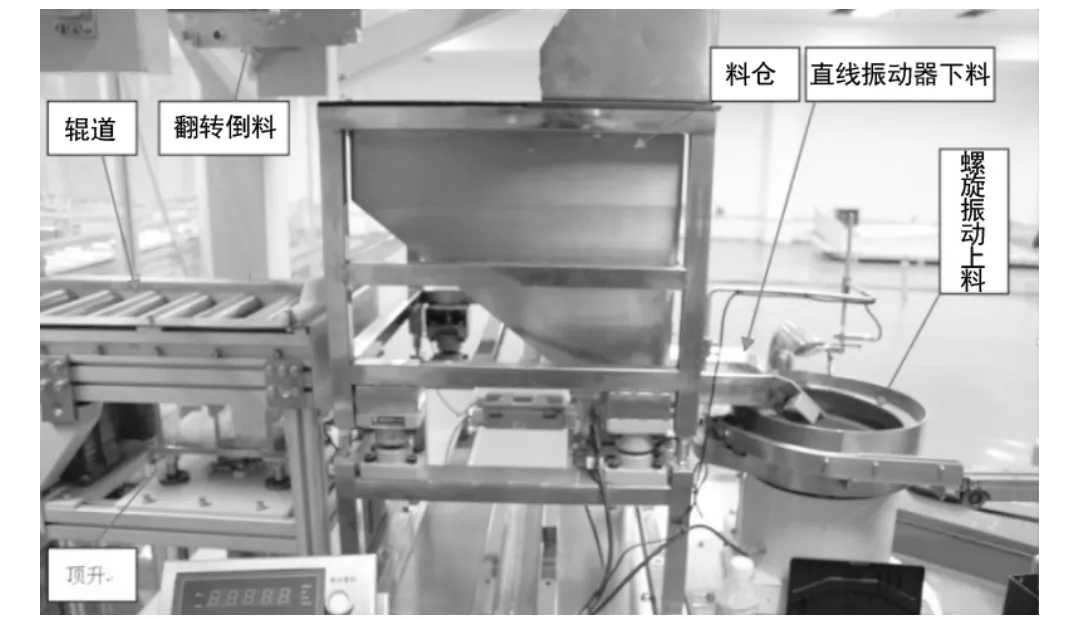

结合生产实践现状,确定UO2芯块磨削新型上料装置包括钼舟转运机构、翻转机构、筛选机构三部分。

2.1 钼舟转运机构的改进

该转运机构主要作用是将钼舟平稳输送至指定位,通过PLC 控制钼舟的前进后退动作,与公司MES系统和物料自动转运系统交互,实现芯块批次和钼舟信息的交互功能, 保障芯块信息自动识别、 跟踪、处理。 同时,转运过程中能最大限度避免抖动、卡滞、翻舟等故障发生,以免造成烧结芯块破损。 考虑到辊道输送长时间挤压滚筒会造成内部轴承失效,在辊道输送过程中经常发生卡舟,影响钼舟的正常运转。 本次设计了功能类似却不存在卡舟现象的链条线,其作用是将钼舟平稳输送指定位置,详见图3。

图3 现有新型上料装置整体图

链条线钼舟转运机构由变频电机驱动,通过减速箱、变频器控制链条的移动与否、移动速度与移动方向。 当传感器检测到钼舟进入时,伺服电机工作,将钼舟运送到链条线尾部。 此时翻转倒料装置待命作业,完成翻转倒料动作后,伺服电机再次工作,将空钼舟从链条线尾部反向运送出链条线。 同时,各承力矩管全部使用专用铝型材矩管,材质优良,结构良好,方便维修拆装,并且高度和链条张紧具有可调性,见图4。

图4 链条线钼舟转运机构

2.2 翻转机构的改进

原先翻转结构在进行料舟翻转时,其机械手抓取料舟运输至料仓上方,翻转180°倒入接料器上,接料器是约为45°的斜坡,烧结芯块从斜坡滑到料仓内,整个过程有两次碰撞,总高度约为0.5 m,由于翻转倒料存在一定高度,会对烧结芯块造成一定的损坏,此种方式对烧结芯块的强度有着极高要求,如果芯块强度不够,两次碰撞会造成烧结芯块的“掉边掉角”,产生更多的碎块。

新设计翻转结构直接由PLC 控制,采用“扳手腕”方式,将料舟抱紧后,取消上升过程,直接发生翻转动作,动作由单独的伺服电机驱动控制,能实现以不同角度频繁正反翻转,翻转角度能超过130°,可以应付不同高度尺寸的钼舟(100 mm 和110 mm),考虑到翻转过程中烧结芯块可能会溅落直线送料器之外,在钼舟正上方挡片处增加塑料垫,平行置于钼舟,起到防溅、降速、保护烧结芯块的目的。 整个翻转倒料过程实现“零间隙”接触,有效杜绝细小碎屑误入缝隙而将钼舟卡死的故障,如图5 所示。

2.3 筛选机构的改进

筛选机构即直线送料器,通过在直线振动送料段设计过滤筛板,采用格栅结构,格栅单元间间隔根据烧结芯块外形尺寸确定,完整烧结芯块通过格栅单元时能正常送入圆盘振动器,尺寸小于格栅单元间隙的烧结芯块碎块掉入废品收集容器,实现筛选功能。 其不但起到物料储存和震动上料作用,同时也是烧结芯块碎块筛选的关键结构。

图5 新型翻转结构

碎块产生量除了与倒料高度有关外,还与碎块的剔除效果有关。 较小的碎块将从缝隙剔除,但是较大不规则的碎块则卡在缝隙处,见图6a,如果剔除效率低,碎块会混在后续芯块中。 在生产实际中,有效剔除区域狭小,碎块并不会完全经过缝隙处,当下料速度过快时,会存在部分碎块随着物料一起进入振动给料器。 此时,为避免碎块进入磨床,需作业人员挑出碎块,存在一定的漏捡风险。

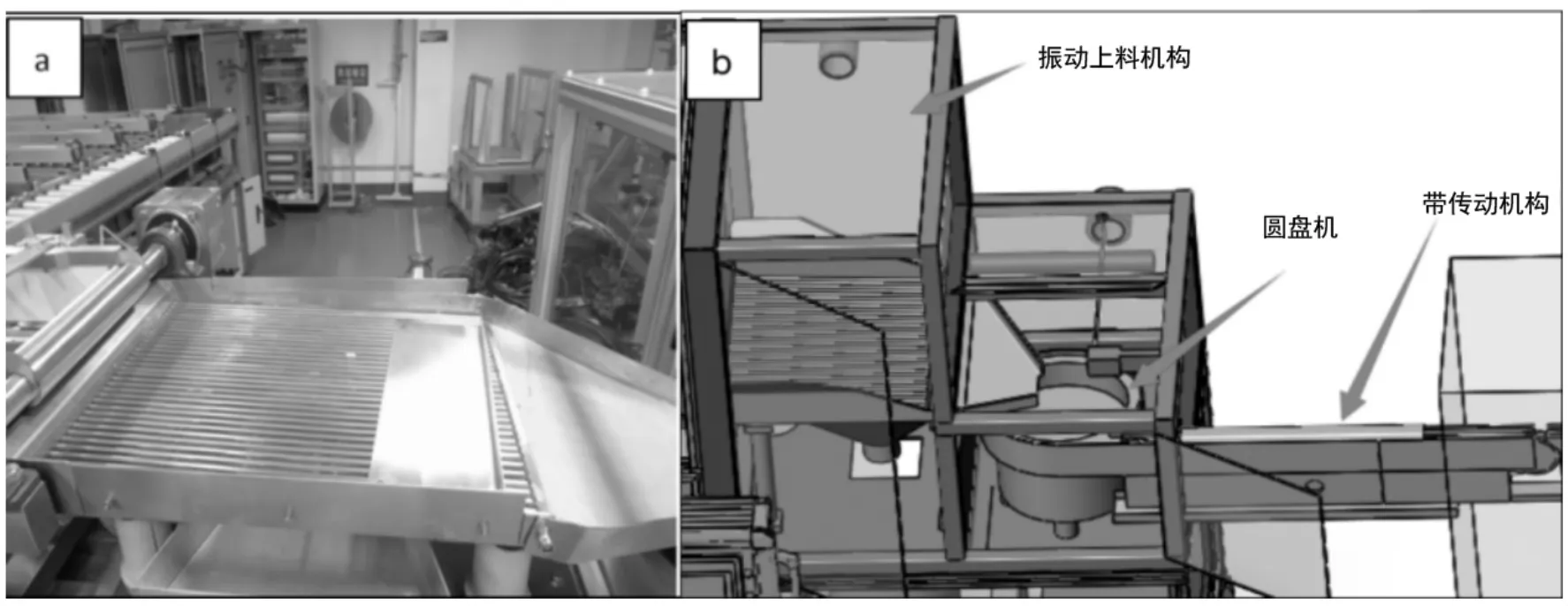

新设计筛选机构主要包括暂存烧结芯块和烧结芯块碎块筛选两种功能。 筛选机构上层采用格栅结构的过滤板,格栅采用圆钢加工,由高频振动电机驱动,加大了剔除区域的面积,结合圆盘振动器(即圆盘机)的实际大小,将其设计为560 mm×500 mm(长×宽),能过滤绝大部分碎屑。碎块碎屑掉入下方的废料桶中,废料桶下方装有称重装置, 当废料桶重量达到定值后,报警提示作业人员更换。 剩下的完整烧结芯块将会通过振动上料机的前后震动方式, 输送至圆盘振动器(即圆盘机)内,再通过螺旋振动方式传输至皮带,前往磨床, 如图6b 所示。 四角的振动立柱高度可以调节,以便实现振动斜度可调的要求,过滤板采用低摩擦耐磨的硬质材料,减少卡料、磨损的风险。

图6 新型碎块筛选机构

2.4 工控系统的改进

经改进后的上料装置动作逻辑关系,如表1 所示。

表1 上料装置动作逻辑关系

新型上料装置采用了两套CCD 图像采集装置。分别位于振动上料机构和送料器上方,采集送料装置上的芯块数量, 配合工控系统的软硬件改进要料方式,优化烧结芯块储存、输送及碎块烂屑的筛选,保证烧结芯块中的碎块烂屑最大限度不进入磨床。

采用了主流的工控系统,其配置如下:

(1)PLC:PLC 采用原来系统的控制器, 并将现有的I/O 系统接入原来的控制系统;

(2)变频器:选用西门子的G120C 系列变频器,具有良好的性能, 并能轻松接入现有的西门子PLC系统;

(3)伺服驱动器:选用西门子的V90 系列伺服驱动器,西门子PLC 通过PROFINET 通信控制驱动器;

(4)触摸屏:现场控制操作屏西门子TP 1500 触摸屏;

(5)软件配置:自行设计上位机软件,并与原来控制系统和MES 系统兼容。

3 新装置运行效果

新研究的上料方式链条线结构能实现料舟输送的平稳性, 翻转倒料装置与振动上料机构的有效连接,能有效减少倒料高度对芯块造成的影响;改进了振动上料机构与烧结块线性接触方式, 扩大了碎块筛选区域, 剔除区尺寸由100 mm×150 mm 扩大为560 mm×500 mm(长×宽),可以达到烧结块的高效输送效果; 新研究的上料方式能实现碎块的自动收集和转运,优化了操作系统性能,让后期维护和清洁工作更加方便快捷;故障检修时间大为减少,装置因故障停机由改进前18 次/日减少为改进后3 次/日,提高了设备的可靠性。

4 结语

经对芯块上料装置钼舟转运和翻转倒料结构的改进, 能有效减少烧结块在磨削上料过程中的破损,实现更加高效的筛选和传输功能,满足公司辐射防护要求情况下,能降低作业人员劳动强度的要求。