梅钢烧结竖冷炉运行实践

仲园

(梅山钢铁能源环保部,江苏南京 210039)

引言

烧结工序能耗占钢铁生产总能耗12%,仅次于炼铁工序。烧结生产一方面有大量中、低品位余热被排放,另一方面又消耗大量电能。将中品位余热转换成电能回收对降低烧结生产能耗是十分必要的[1-5]。目前,国内钢厂采用环冷、带冷或机上冷却工艺对烧结矿进行冷却,上述冷却工艺废热气的温度不高,回收难度大、利用率低,大部分企业对这部分余热回收利用重视不够,造成大量余热资源浪费。

梅山钢铁公司近年来不断加大节能减排工作力度,挖掘企业节能减排潜力,提高企业节能技术水平。2016年初梅钢对烧结工序进行节能减排升级改造,3号烧结机选择新型烧结矿竖冷炉工艺进行减排和节能升级改造,实现粉尘总量减排和烧结矿显热高效回收利用的目标,不仅大大改善工序生产环境,还充分回收烧结矿显热发电,为生产提供廉价的电能,进一步降低烧结矿产品的工序成本,增强了市场的竞争能力。

1 烧结竖冷工艺

1.1 竖冷工艺流程

突破环冷机局限,采用烧结矿竖式冷却的方式对烧结矿进行冷却,同时配套余热锅炉和发电机,对烧结矿显热充分回收。工艺流程:热烧结矿从烧结机尾翻料卸下经单辊破碎机热破碎后,烧结矿碎块通过卸料管导入料车内,料车由卷扬系统沿斜桥提升至竖冷炉顶部倾翻并卸料至炉顶料仓,通过料仓底部的喉管流入竖冷炉;烧结矿充满炉膛,并在炉膛内自上而下缓慢流动,与自下而上流动的冷却风进行充分的热交换实现烧结矿的冷却。冷却后的低温烧结矿到达竖冷炉膛底部的卸料口,在竖冷炉出料口下部设有出料机,冷却后烧结矿矿温150 ℃,经出料机排至新增皮带输送机,输送至原有皮带机上。

1.2 循环烟气流程

高压离心循环风机将冷却风从竖冷炉下部以一定压力通过送风配风装置鼓入炉体内,自下而上流动穿过烧结矿料层,换热后的热风到达炉膛上部风腔汇集后,经主烟道流出,依次通过一次除尘器(粗降尘)、余热锅炉(热交换生产蒸汽)、热水换热(余热充分利用生产浴室热水)、二次除尘器(多管除尘)后,气体温度降到80 ℃左右,最后由循环风机送回竖冷炉进风通道。

完全密闭的循环方式对烟气的含尘量要求较低,只要满足风机的要求即可,而且循环气体带入的热量能够提高烟气的温度,进而提高蒸汽产量和发电量,提高烧结矿的热回收效率。

2 烧结机竖冷炉设计

2.1 改造前3号烧结冷却方式

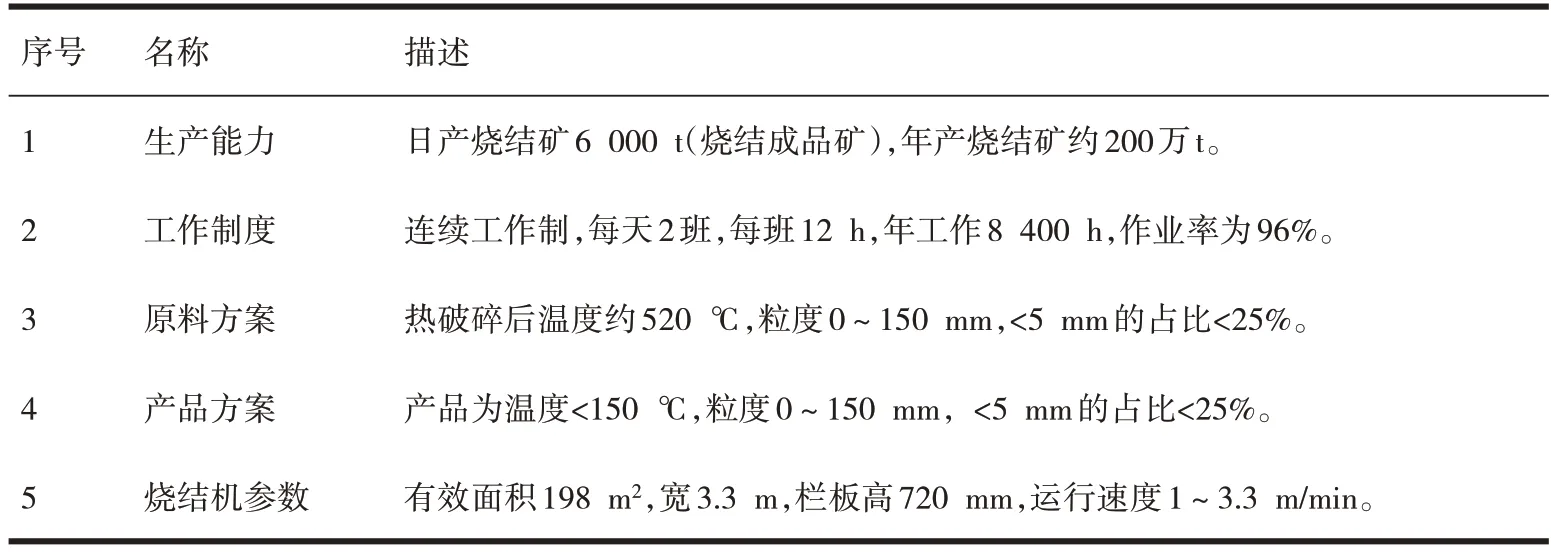

梅钢3号烧结198 m2带式烧结机配套Φ30m环冷机,采用环冷机冷却热烧结矿。表1为3号烧结机参数及产品参数。

表1 3号烧结机参数及产品参数

2.2 传统环形冷却存在的问题

3号烧结矿环形冷却运行过程主要存在以下4点问题:

(1)吨矿鼓风2 200 m3/t量大,烧结矿冷却电耗高;

(2)无组织及有组织粉尘排放、污染严重;

(3)密封差,漏风率达20%~30%;

(4)错流换热,换热不充分,风量浪费,导致余热品质低,余热利用30%左右,效率低。

2.3 烧结机竖冷工艺改造

突破传统环冷机局限,开发零排放烧结矿竖式冷却关键工艺技术和装备成为烧结区域节能减排和环境综合治理的必由之路。3号烧结机产量维持不变,进行冷却系统改造,采用烧结竖冷炉冷却工艺及余热回收技术,在烧结机热破碎机后配置1套竖冷炉系统和1套余热锅炉系统,在热烧结矿冷却的同时,实现烧结矿显热的高效回收。新建余热锅炉产生中压、低压蒸汽,送往电厂汽轮发电机组发电,同时配套减温减压装置,以备发电机组故障或蒸汽品质低时将中压蒸汽减温减压后送到低压蒸汽管网。

2.3.1 风量选择

竖冷炉循环风量是重要参数。按目前198 m2烧结机年产量200万t,日产烧结矿6 000 t,烧结矿平均小时产量252.5 t,考虑到槽下返矿、烧结自返矿,烧结机的毛矿产量约为350 t/h。烧结矿入炉温度520 ℃,出炉温度150 ℃,炉顶废气温度450~480 ℃,气体入口温度80~90 ℃。空气的比热在相关工具书中可以查到,只要测定好烧结矿的比热就可以推算出风量。采用DSC热分析方法,通过对已知比热的标准样品与未知比热的待测样品的测量结果作比较,测定梅钢烧结矿比热值,在前面数据的基础上,利用热量平衡估算出本竖冷炉系统需要烧结矿冷却鼓风量为30万~35万m3/h[7]。

2.3.2 配套锅炉设计

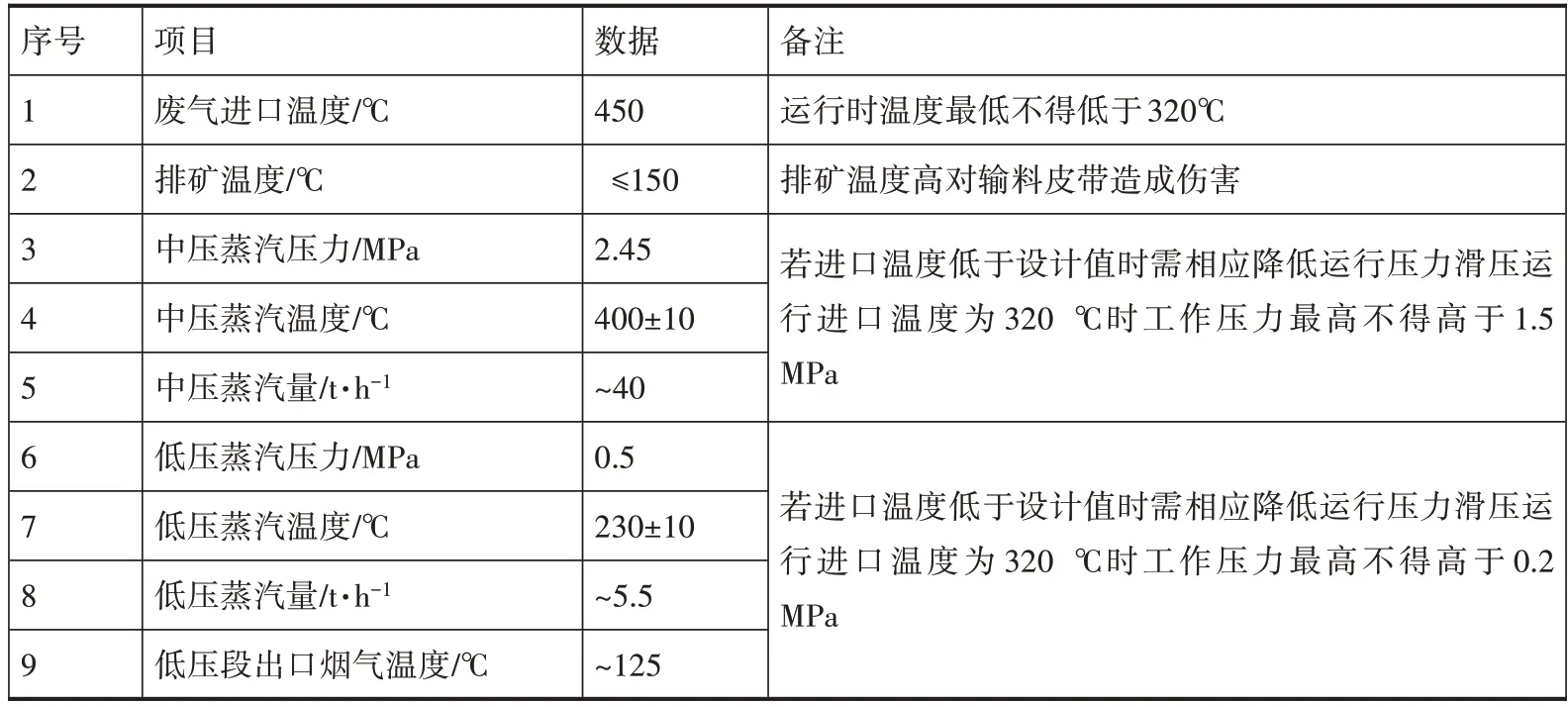

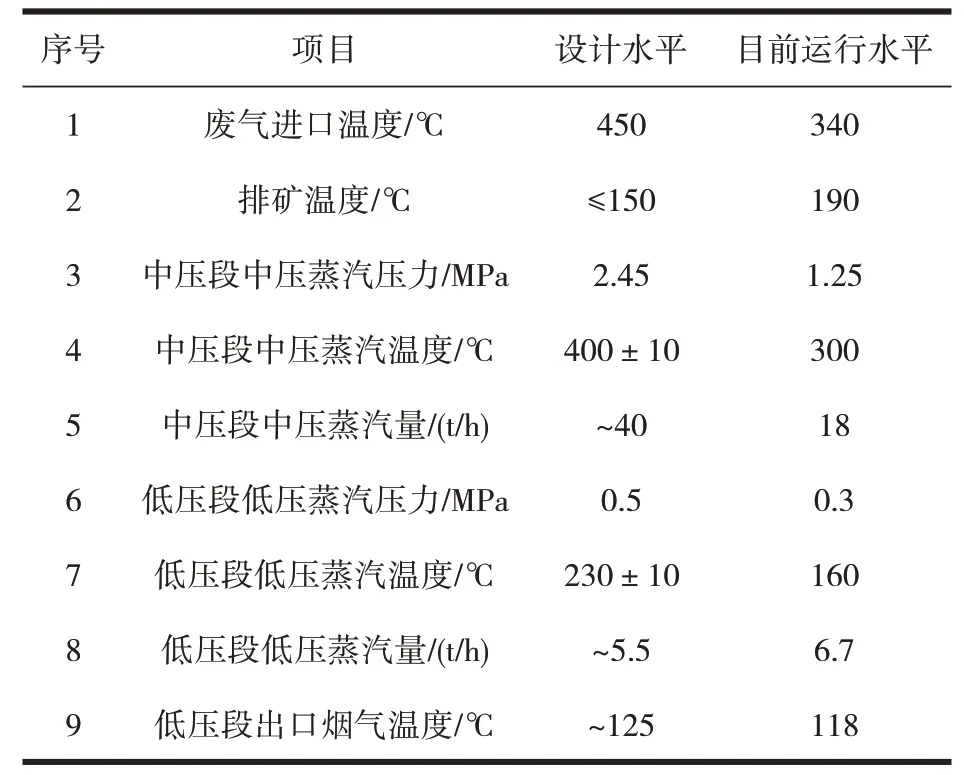

竖冷炉配套余热锅炉产生中压、低压蒸汽,送往电厂汽轮发电机组发电。配套锅炉设计参数如表2。

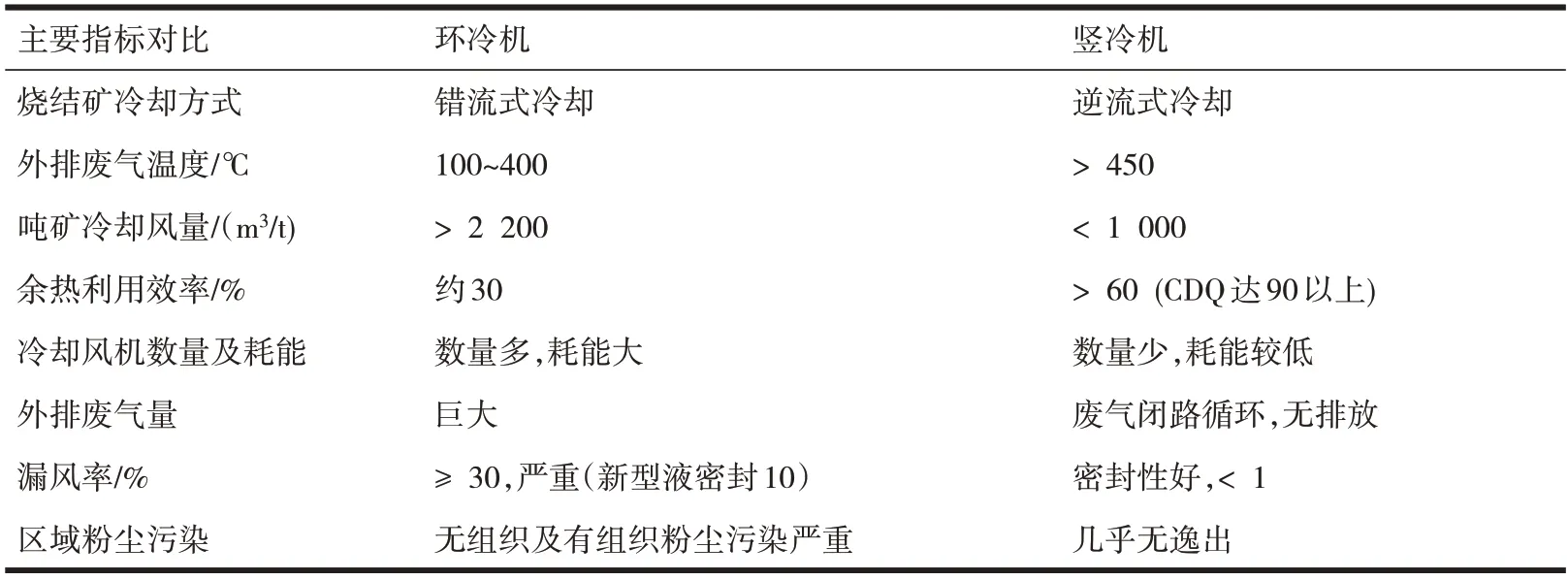

2.4 竖冷炉与环冷机组技术优势比较

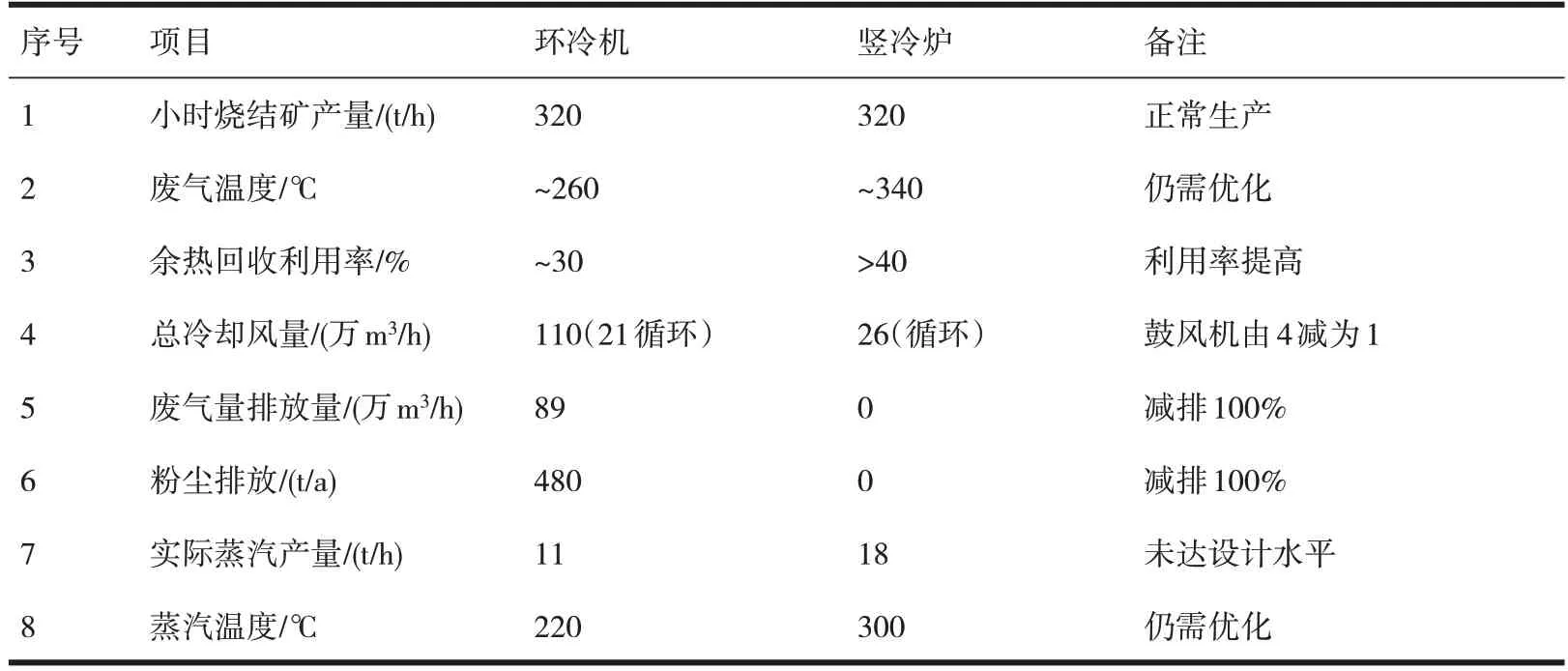

从烧结矿冷却方式、外排废气温度、吨矿冷却风量、余热利用效率等角度对竖冷炉与环冷机组技术优劣进行对比见表3。

表2 3号烧结竖冷炉配套锅炉设计参数

表3 竖冷炉与环冷机组技术优劣对比

3 烧结竖冷炉运行实绩

2018年3月梅钢3号烧结机竖冷炉系统建成,热试和生产运行以来,工艺流程顺畅,竖冷炉系统设备运行稳定、可靠,粉尘排放总量减排效果显著,环保效果十分理想。符合国家的节约能源、提倡绿色循环经济的政策导向,其社会效益和经济效益显著。

3.1 环保效果

采用竖冷炉密闭冷却工艺实际运行三方面环保优势凸显:(1)竖冷炉工序用风量32万m3/h,仅为环冷机用风量4 600×60×4=110万m3/h的30%以下,实现总量减排。大大降低烧结矿冷却工序的冷却风用量。(2)采用介质循环冷却工艺,介质循环率75%,工况排放总体积量10万m3/h,进一步实现总量减排。(3)与传统环冷机系统相比,竖冷炉密闭冷却介质循环工艺的粉尘排放总量减少90.9%(10/110=9.1%)。运行效果与环冷对比见表4。

表4 竖冷炉与环冷运行效果对比

3.2 吨矿蒸汽回收及发电情况

(1)吨矿蒸汽回收

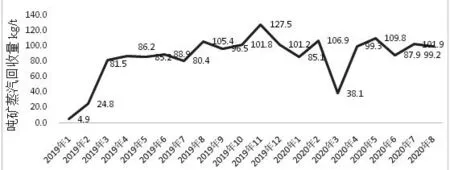

统计调试运行以来竖冷炉吨矿蒸汽回收水平如图1。

图1 竖冷炉吨矿蒸汽回收

从月吨矿蒸汽回收水平看目前吨矿蒸汽回收稳定在92 kg/t以上,竖冷炉回收烧结矿余热工艺总体运行是成功的,调试阶段其在环保节能方面均已超越了环冷工艺。但是竖炉回收蒸汽和发电水平与设计比较仍有较大差距。表5是竖冷炉目前运行实绩和设计参数比较。

表5 竖冷炉实绩和设计参数比较

(2)发电负荷

余热锅炉产生中压和低压蒸汽经管道送入汽轮机发电机组发电,经循环水冷却后的凝结水经凝泵加压后,送至余热锅炉凝结水加热器,再到除氧器,除氧后由中压锅炉给水泵送至余热锅炉蒸发器-过热器-出口蒸汽,实现一个完整的热力循环。发电机额定功率10 MW,采用空冷方式。设计吨矿蒸汽回收31.25 kWh/t。

自2019年11月16日开始,竖炉配套发电机组并网发电。压力1.3~1.6 MPa、300 ℃的中压蒸汽产量18~20 t/h,压力0.3 MPa、160 ℃低压蒸汽产量6 t/h,机组发电功率正常约3 800 kW,最大瞬时4 644 kW,吨矿发电量约16.8 kWh/t。可见吨矿发电和设计水平相比仍偏低。

3.3 不足之处

烧结竖冷炉工艺属于行业内前瞻性、突破性工艺,目前没有成熟、完善的技术和实践可供借鉴,但由于其在环保和节能方面的优势,一直被行业高度关注。结合3号烧结竖冷炉生产运行实际目前存在以下3方面不足:

(1)竖冷炉冷却烧结矿的矿料布料颗粒偏析严重,引起循环烟气气流偏析严重;

(2)烧结矿冷矿温度偏高、余热回收不充分。一是废气温度低于设计值,差约100 ℃;二是排矿温度高于设计值约30 ℃。

(3)烧结机卸料溜管局部磨损较快,寿命较短,检修和维护工作量较大。

3.4 后续改善措施

基于前期竖炉在环保和节能两方面的优势,竖炉调试与整改的重点聚焦降低排矿温度至150 ℃以下,降低生产风险,满足长期连续的生产要求。

(1)优化排料时序控制、进一步降低D、E排料口矿温,使几个排料口排矿温度均匀,总体降低排料温度水平,避免物料烧毁运输皮带;

(2)开展炉内料流、气流以及气固换热的优化工作,不断提高废气温度,降低烧结矿排料温度;

(3)高炉仓满停机、物料因素(四、五号机检修,向大高炉供料)、闸门故障、漏料整改4个因素是造成竖炉停机故障的关键因素。以此为重点研究的方向,解决竖冷炉停机的故障时间。

4 总结

从环保和节能两方面考虑, 梅钢引进烧结矿竖式冷却工艺。竖冷炉工艺取代原先的环冷工艺,采用竖式炉体,气固两相在相向运动过程完成热交换,高温废气进入余热锅炉,锅炉配套发电机组,运行结果显示,竖冷炉回收烧结矿余热工艺取得初步成功,尽管还存在不少问题,但其在环保和节能方面均已超过之前的环冷工艺。