马钢4 000 m3高炉1#上料钢丝绳主胶带修补实践

甘智海

(马鞍山钢铁股份有限公司炼铁总厂,安徽马鞍山 243000)

1 概述

马钢4 000 m3A、B高炉1#上料主胶带将高炉所需原、燃、辅料从槽下送到炉顶装料系统,它是高炉上料系统的生命线,必须确保该设备长期稳定运行。

该上料主胶带选用进口尼龙绳加筋防撕裂钢丝绳芯原装输送带,输送带的规格型号2200 ST2500 12T/6 X,胶带总净重66.4 t。

2 胶带技术指标

1#皮带机主要技术参数如下:

(1)输送机数据

输送机距离:364.2 m(水平投影长度);

带宽:2 200 mm;

带速:2 m/s;

提升高度:73.035 m;

最大坡度:11.3403°(胶带机倾角);

输送量:额定5 000 t/h,正常3 600 t/h。

(2)载荷数据

物料名称:混合料(焦碳,烧结矿,球团矿,块矿);

物料堆比重

(a)焦炭:0.45 t/m;

(b)烧结矿:1.8 t/m;

(c)球团矿:2 t/m;

(d)块矿:2.5 t/m;

峰值载荷:3 500 t/h;

密度:1.935 t/m3;

物料块度:0~75 mm;

物料温度:常温。

(3)驱动数据

驱动滚筒配置:4×355 kW;

围包角:210°~228°;

滚筒表面:包胶;

张紧办法及位置:中部垂直拉紧;

电机型号:YKK400-6(IP54);

电机功率:4×355 kW(3用1备);

联轴器:高速端(液力联轴器),低速端(链条联轴器);

是否软启:否。

(4)滚筒数据

驱动滚筒直径:1 280 mm;

机头滚筒直径:1 400 mm;

张紧滚筒直径:800 mm;

机尾滚筒直径:800 mm。

(5)机架数据

托辊配置:槽型上托辊,平行下托辊;

托辊成槽角:35° (受料段45°);

托辊直径:159 mm;

托辊组单重:182.6 kg(槽型上托辊);

托辊组数量:332个(槽型上托辊);

托辊间距:1.2 m(槽型上托辊)。

(6)装载点数据

装载点数目及位置:1个装载点,距尾轮中心线11.618 m;

装载点落差:350~500 mm。

胶带参数如下:

胶带型号:ST2500(GB9770标准);

胶带长度:780 m(一条胶带,不含接头);

纵向拉伸强度:2 500 N/mm;

钢丝绳直径:≥6.8 mm;

钢丝绳间距:≤15 mm;

带厚:22 mm;

上覆盖胶厚度:12 mm;

下覆盖胶厚度:6 mm;

钢丝绳根数:≥141;

胶带宽度:2 200 mm;

抗撕裂手段:抗撕裂;

使用寿命:10~15年。

3 胶带磨损情况

炼铁总厂北区A、B高炉1#上料主胶带,目前已使用10年,长期承载高炉混合料(最大粒径100 mm);输送带中部被物料磨损渐露钢丝,尺寸200~300 mm宽,沿输送带长度方向。

2017年8月4日对A高炉1#主皮带覆盖胶剩余厚度进行测量。

基准测量数据:3 075 mm;

原覆盖胶厚度:12 mm;

实际测量数据:3 084~3 086 mm;

平均覆盖胶剩余厚度:1.75 mm.

4 胶带磨损处理

为了节省施工时间,提高施工效率,选择冷硫化方式进行操作。冷硫化方式操作简便、快捷,修补之后即可使用,能够极大地缩短停机时间。

冷硫化方式进行钢丝绳皮带修补时,对修补材料的要求极高,胶水的粘接力要强、且配合修补条修补之后要有优质的粘接效果,才能保证粘接之后不易开裂。

经反复选择比较,选用一种进口材质宽400 mm修补条和SC2000粘结剂进行冷硫化粘接的方法进行快速修复。修复要点如下:

(1)修补条由耐磨橡胶制成,反面带CN半硫化层,保证粘结强度,修补条呈中间厚两边薄的弧状,符合带面磨损形状,保证修补条与带面完全贴合,边部不留棱角,防止清扫器刮起或物料冲击掀翻修补层。

(2)使用角磨机和钨钢打磨碟(钢丝暴露的地方使用钢丝刷)将破损部位打磨,得到一个粗糙而平整的打磨面。将整个工作面清扫干净,有油污或不洁处用专用清洗剂进行清洗干燥。

(3)混合胶水SC2000和固化剂UTR20,充分搅拌均匀,在打磨面上均匀涂刷,干燥20~30 min,待胶水全部干燥后,将修补条反面向上,平铺在打磨面一侧,同时在打磨面和修补条CN半硫化层上涂刷SC2000。

(4)待胶水干燥至半干状态,迅速、逐一进行修补条粘结,使用46 mm压实滚轮快速进行大面积粘贴,防止胶水过干而影响修补质量,随后使用4 mm压实滚轮大力度密密压实修补条(条件允许的话应使用双作用压辊效果更好),切不可留下未压实的空白,此过程中防止修补条褶皱和内包空气。

(5)修补一段距离后,按照输送带运行方向,处理修补条之间的接头搭接,防止清扫器和物料刮起。修补完成后即可投运。

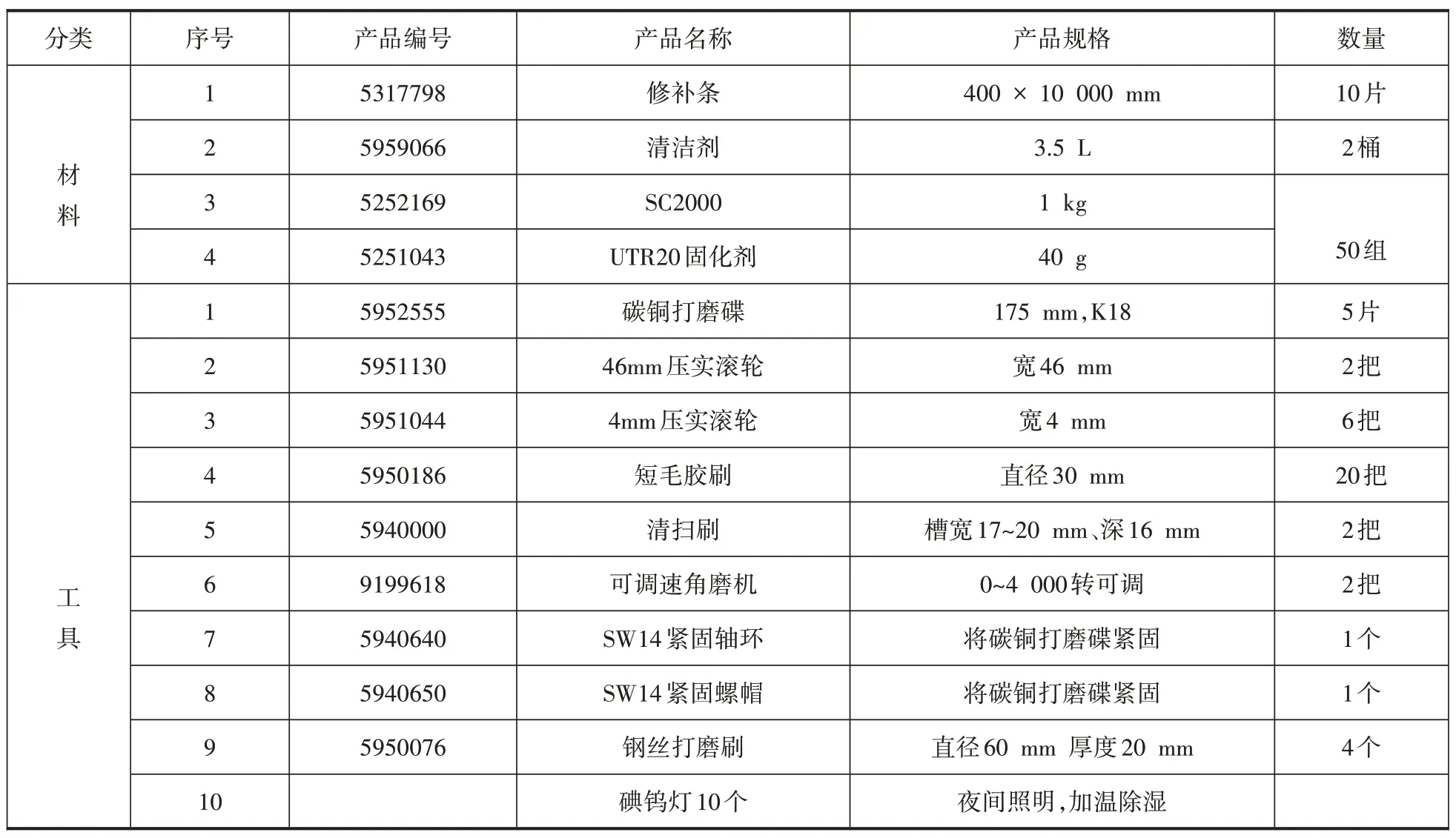

施工所需材料及需要准备的工具见表1。

冷硫化修补产品的适用温度为10 ℃以上,湿度在75%以下,如施工当日有雨雪或气温较低,应准备碘钨灯进行加温除湿。

表1 施工所需材料及需要准备的工具

5 胶带修补实际过程

2017年11月26日对A高炉1#钢丝绳胶带进行实际修补。

5.1 修补前准备及环境要求

(1)停机到施工指定位置并确认安全无误。

(2)清洁输送带表面残存物料并使输送带带面清洁干净并清洁现场。

(3)准备220 V电源到施工位置,并确保现场光线明亮或照明齐全。

(4)在整个施工过程中,温度应高于10 ℃、低于50 ℃。

(5)现场的空气湿度小于90%。

5.2 施工步骤

(1)首先打磨带面,逐步打磨不能遗漏,修补用的400 mm宽修补条,打磨宽度应在500 mm。

(2)使用0~4 000 r/min低速打磨机,转速过高会损伤输送带表面橡胶。

(3)打磨后清扫打磨面用专用清洗剂清洗带面刷胶水。

(4)在输送带表面打磨部分刷第一遍胶水(SC2000、胶水与固化剂混合后要充分搅拌均匀。按逆时针或顺时针方向旋转刷胶水,刷得更均匀。

(5)待第一遍胶水完全干透后(冬季约1 h、夏季约30 min),开始刷第二遍胶水,修补条带半硫化层的一面同时也刷胶水。待胶水半干的状态下(稍带粘性)开始粘贴。在粘贴过程中需要在修补条刷胶水的一面贴上产品原来的薄膜,在粘贴过程中逐步把薄膜去掉,这样能防止在粘贴过程中出现大量气泡的情况。

(6)同时用压辊开始压实修补条,用力压实,压过后再修补条表面留下压痕。中间有空气的划开排出气泡。

(7)修补为连续性的修补,每条修补条最后留2~3 cm不刷胶水,留作下一条修补条搭台阶用。下一卷修补条塞在之前修补条的下方,不会出现修补条起头的情况。

6 结束语

运用该方法,2017年11月至2018年10月期间,先后7次,共修补皮带900余米,有效减少了施工时间,改善了上盖胶磨损状况,延长了磨损速度,修补达到预期目标。