重车调车机大臂抬落类型分析

朱昌进

一、重车调车机大臂抬落机构概述

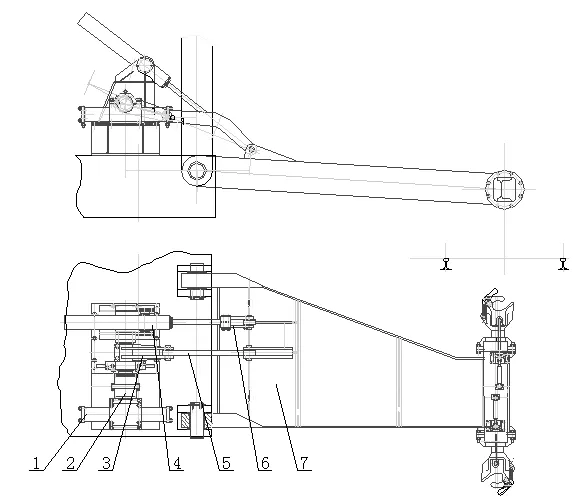

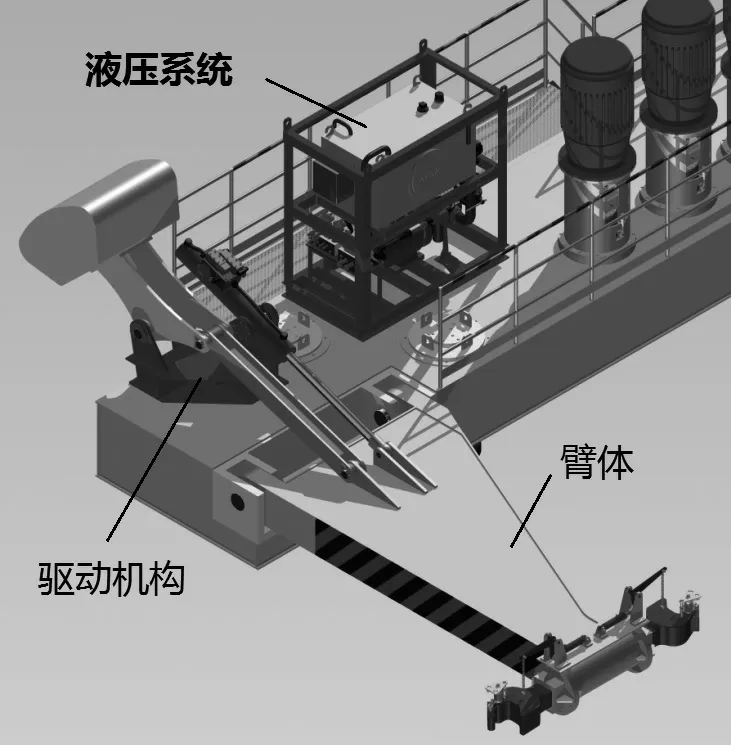

重车调车机大臂机构主要由臂体、抬落驱动机构、液压系统组成。臂体负责重车调车机工作时,对敞车的牵引和推送工作;抬落驱动机构负责将臂体抬起和放落,旋转角度一般90度左右;液压系统负责为抬落机构提供动力。根据驱动机构的不同,将大臂抬落机构分成了两类。一类是平衡油缸配合摆动油缸实现大臂的抬落,简称油缸式(如图1);另一类是配重体配合摆动油缸实现大臂的抬落,简称配重式(如图2)。在翻车机系统中工作时,结构主要由牵车臂体、抬落机构、液压站组成。

图1油缸式

图2配重式

图1为油缸式,序1为摆动油缸,2为联轴器,3为摆杆 ,4为平衡油缸,5为曲杆 ,6为连接头 ,7为臂体;图2为配重式,与图1主要区别为抬落臂驱动机构增加配重,无需平衡油缸。

目前国内已经投运翻车机系统约有900余台,其中中国电建集团武汉重工装备有限公司的翻车机产品基本采用油缸式,大连重工的翻车机产品基本采用配重式。两个企业的翻车机市场占有率旗鼓相当,因此这两种形式的大臂机构应用的项目数量差别不大。下面主要从两个项目中的两种大臂机构的工作状况、原理、成本、可靠性方面进行一个比较分析,明确产品能在规定条件下和规定时间内完成具体生产任务。

二、大臂机构的工作状况

图3所示为襄樊油缸式重调大臂,将大臂分成4部分并水平放置。

图3 重调大臂

各部分的质量和对转动轴线的距离分别为:

(1)序1中包括车钩装置、自动摘钩装置、缓冲片、端盖等部件,总质量为490+179.4+181.022+8.912+1.792+3.248+9.8+14+18.8+4+34+162.24+6.78+1.4+0.1=1115.49kg,其重心到转动轴线距离为4606mm;

(2)序2中包括面板、侧板及筋板等,总质量为483+488+236+228+101+11.8+6.14+4.4+3.4+19+2 5.1+35+18.9=1659.74kg,其重心到转动轴线距离为2067.6mm;

(3)序3只有联臂座,其质量为237.6kg,重心到转动轴线距离为953mm;

(4)序4中包括2个轴承铁,其总质量为449.77×2=899.54kg,重心到转动轴线距350。(以上重心到轴线距离均为放样所得)

图4 平衡油缸示意图

图5 摆动油缸示意图

图4中,1为起始位置,2为大臂摆动角度C后位置,其对应的力臂分别为a、b;

图5中,1为起始位置,2为大臂摆动角度C后位置,角A为主动杆与连杆夹角的补角,角B为从动杆与连杆的夹角。

平衡油缸选用UYZB10φ150/85X1010-16,工作压力取8.5Mpa计算摆动油缸选用UBJZS140-172°H,工作压力取12MPa计算。

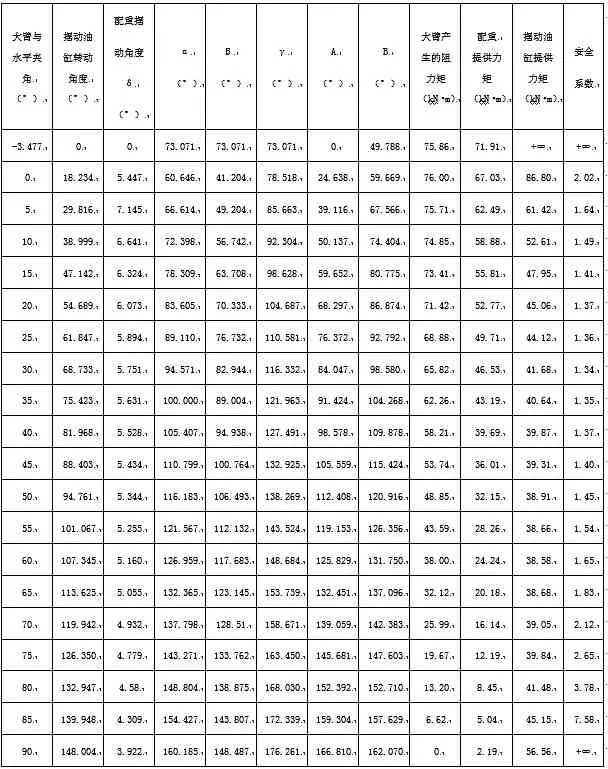

大臂转动过程中各油缸提供力矩如下:

?

由上表可以得知,大臂在整个运动过程中,安全系数最小为1.38。

位于安阳的配重式大臂,部分的质量和对转动轴线的距离分别为:

(1)序1中包括车钩装置、自动摘钩装置、缓冲片、端盖等部件,总质量为490+179.4+181.022+8.912+1.792+3.248+9.8+14+18.8+4+34+162.24+6.78+1.4+0.1=1115.49kg,其重心到转动轴线距离为3957.3mm;

(2)序2中包括面板、侧板及筋板等,总质量为1466,其重心到转动轴线距离为1783.3mm;

(3)序3只有联臂座,其质量为237.6kg,重心到转动轴线距离为953mm;

(4)序4中包括2个轴承铁,其总质量为449.77 x 2=899.54kg,重心到转动轴线距离为350。(以上重心到轴线距离均为放样所得)

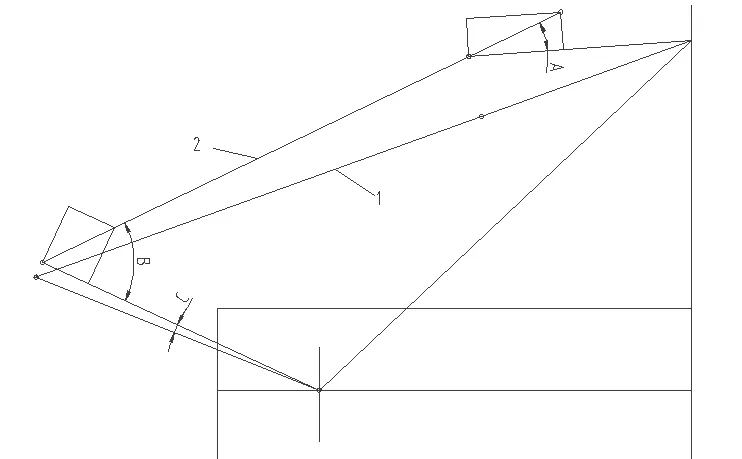

配重出力计算

相对位置根据多次放样所得,其中

α为l1杆与连杆l2之间夹角,β为连杆l2与l2夹角的补角,

γ杆与垂直方向夹角,δ为配重转动角度,G为配重重量(kN)

粗取1500x1200x510(外轮廓)G=62.654kN

T配重=F3l1sinγ= G l4l1sinγsinα/ l3sinβ=0.825 G sinγsinα/sinβ kN·m

摆动油缸UBJZS140-172°H,工作压力取12MPa计算,配重取取1500×1200×510(外轮廓)G=62.654kN,

?

由上表可以得知,大臂在整个运动过程中,安全系数最小为1.34。

三、大臂抬落原理

图6油缸式液压原理图

图7配重式液压原理图

如图6、7所示,在实际工作过程中油缸式与配重式均拥有摆动油缸,配有电磁换向阀改变油路方向,叠加式单向阀为液压锁,单向节流阀进行调速,叠加式单向阀减小冲击[2-4]。油缸式中平衡油缸管路中配有蓄能器,可以起到减小冲击的作用。

四、成本

从原理不难看出,在实现功能过程中,油缸式重调液压站更加复杂,针对液压缸及相关液压元件采购价格及损耗相对配重式更多,从经济性来讲配重式能够在实现主要功能前提下更节约成本,液压站设计相对更加简单。

五、可靠性

针对突发情况,油缸式中平衡油缸及摆动油缸均有减小冲击的机制,配重式相对油缸式仅摆动油缸拥有减少冲击机制。在极端情况下,配重式更易造成系统管路及接头漏油甚至油管破裂。

六、结论

从重调大臂工作原理及理论分析可知在实际生产过程中,配重式以及油缸式均能实现抬落臂功能。通过对两种形式的合理选型,分别对两个项目抬落臂过程进行分析,计算得出在抬落臂过程中平衡油缸所提供力矩,以及配重所提供力矩,并得出近似安全系数。

从原理上来说,配重式相较于油缸式,少了平衡油缸,其液压系统相对于更加简单,成本相对更低。油缸式虽说平衡油缸增加了成本,但是蓄能器提供良好的能量储蓄,能够更好达到减少冲击的作用,其安全性能够更好的得到保障。

安全系数在理论计算过程中能够起到指导作用,项目的不同,具体生产工况不同对应需求也就会有所差异。