苹果渣果胶胶囊的制备工艺研究

◎陈 玮 黄蓓蓓

(1.三门峡职业技术学院科研处;2.三门峡职业技术学院食品园林学院,河南三门峡472000)

胶囊剂是药品中最常用的剂型之一,在保健品及功能性食品中也有着广泛的应用,能防潮、防氧化,用药顺应性高,便于服用[1]。胶囊壳质量对胶囊剂的临床使用效果及安全性有着直接影响,目前国际上主要采用的为动物性胶囊壳,我国有95%以上胶囊壳是动物明胶空心胶囊。但明胶易发生交联反应而影响药物的释放,同时也因动物疫情频发、养殖中药物滥用、环氧乙烷灭菌残留、重金属超标等问题而存在一定的安全隐患,此外其动物性来源也使明胶空心胶囊无法满足国际穆斯林、犹太教和素食等特殊文化人群的需要[2]。因此,开发研制绿色、安全的植物胶囊具有广阔的发展前景。

果胶是来源于植物组织的一种天然高分子化合物,被称为“人体健康的平衡素”,是一种维持人体健康的、重要的食物纤维,具有胶凝、增稠、乳化、抗菌、止血、消肿、降血糖、排脂、解除重金属或放射性金属中毒等作用和功效,也是一种具有突出优势的药物制剂原料,在软膏、膜、栓剂、微囊等制剂中有着较为广泛的应用[3-4]。以果胶为原料开发新型植物胶囊具有绿色、安全等优势,而苹果渣中果胶含量丰富,因此开发苹果渣果胶胶囊对于苹果高产地区的果渣综合利用、产业链延伸、经济效益提升具有积极的意义。

1材料与方法

1.1材料与仪器设备

1.1.1材料

苹果渣果胶:实验室自制;琼脂粉:广东环凯微生物科技有限公司。

1.1.2仪器与设备

精密增力电动搅拌器:常州市中贝仪器有限公司;恒温油浴锅:郑州长城仪器有限公司;电子分析天平:日本岛津;可调万用电炉:龙口市先锋仪器公司;电热恒温鼓风干燥箱:上海福玛实验设备有限公司;粘度计:美国博力飞;凝胶强度测定仪:上海腾拔仪器科技有限公司;游标卡尺:桂林广陆数字测控有限公司。

测厚规:桂林量具刃具有限责任公司。

1.2实验方法

1.2.1苹果渣果胶空心胶囊的制备工艺

1.2.1.1苹果渣果胶空心胶囊制备的工艺流程

苹果渣果胶、琼脂粉→溶胶→保温静置(养胶)→蘸胶成型(制坯)→干燥→拔壳→切割、整理→胶囊壳成品

1.2.1.2操作要点

溶胶:称取一定量的苹果渣果胶,将其加入至去离子水中,添加适量的CuSO4(Cu2+浓度为10mg/mL),溶液pH值控制在8.0以内,浸泡至充分吸水膨胀,然后转移至恒温水浴中,加热搅拌一段时间,之后加入经煮沸溶解过的琼脂溶液,继续加热搅拌一段时间,得到均匀的复配胶液。

保温静置(养胶):将上述复配胶液降至一定温度后保温静置一段时间,以消除胶液中的微小气泡,并使其达到充分的物理化学平衡,澄清后备用。

蘸胶成型(制坯):选取适宜的胶囊模具(由配套的壳体模具和壳帽模具组成),将模具中的模杆固定在模板上,浸入胶液之前先用适量食用植物油对其进行润滑,然后平稳握住模杆,上端朝下浸入至胶液中,将模杆全部浸没至胶液中等待约6~8s,随后慢慢提起模杆,待其离开胶液液面后再翻起模杆,将模具反复翻转数次使其冷却。较适宜的蘸胶速度为5~6板/min[5]。

干燥:将带胶模具放置于恒温干燥箱内,60℃干燥40min。

拔壳、切割及整理:将干燥的胶囊壳用拔壳钳从模具中拔出,若气候干燥可喷洒水雾让囊壳适当回潮后再进行操作。拔下的囊壳统一裁剪成一定的长度,最后将壳体与壳帽套合成完整的空心胶囊壳。

1.2.1.3胶囊成型工艺的检测项目及方法

蘸胶胶液粘度的测定:采用粘度计对溶胶后的复配胶液粘度进行测定。

凝胶强度的测定:采用凝胶强度测定仪对胶液的凝胶强度进行测定。

凝胶熔化温度的测定:采用落球法对凝胶溶化温度进行测定。具体过程如下:在试管中预先制备一定体积的凝胶,在其表面放入一钢球并插入温度计(温度计的水银泡尽量与钢球接近以),之后密封试管,然后水浴加热,升温速度为1℃/min,记录钢球下落时对应的温度,即为凝胶的熔化温度[6]。

胶囊成型速度的测定:胶囊成型速度以凝胶形成时间来表征,采用计时器记录由蘸模至胶液凝固所需的时间。

胶囊壁厚的测定:用游标卡尺和测厚规对胶囊壁的厚度进行测定。

1.2.2苹果渣果胶空心胶囊成型性能影响因素的研究

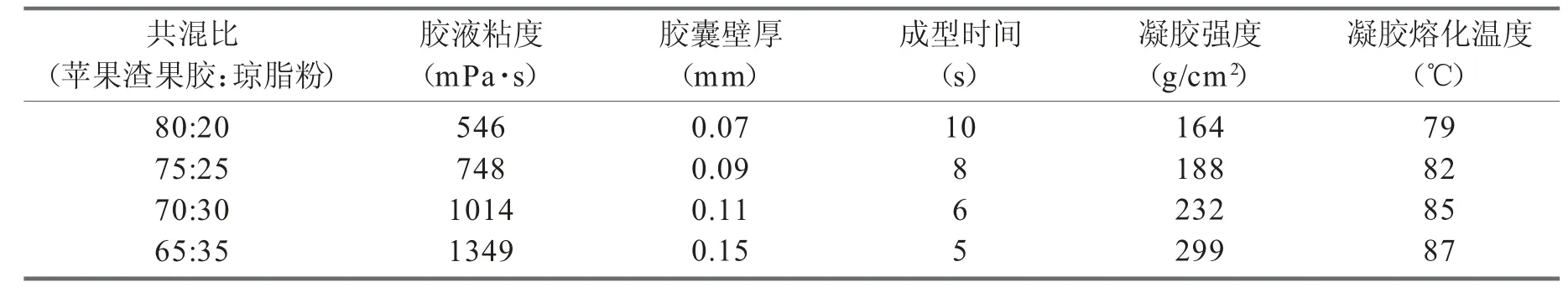

1.2.2.1苹果渣果胶与琼脂粉共混比例对胶囊成型性能的影响

控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%,调整苹果渣果胶与琼脂粉的共混比例分别为80:20、75:25、70:30、65:35,然后依照胶囊制备工艺流程中溶胶的操作配制成不同共混比例的苹果渣果胶-琼脂粉复配胶液,之后降温至55℃,再保温静置40min,获得澄清胶液后进行胶囊成型实验。测定不同共混比例下复配胶液的胶液粘度、胶囊厚度、成型时间、凝胶强度、熔化温度,研究共混比例对胶囊成型性能的影响。

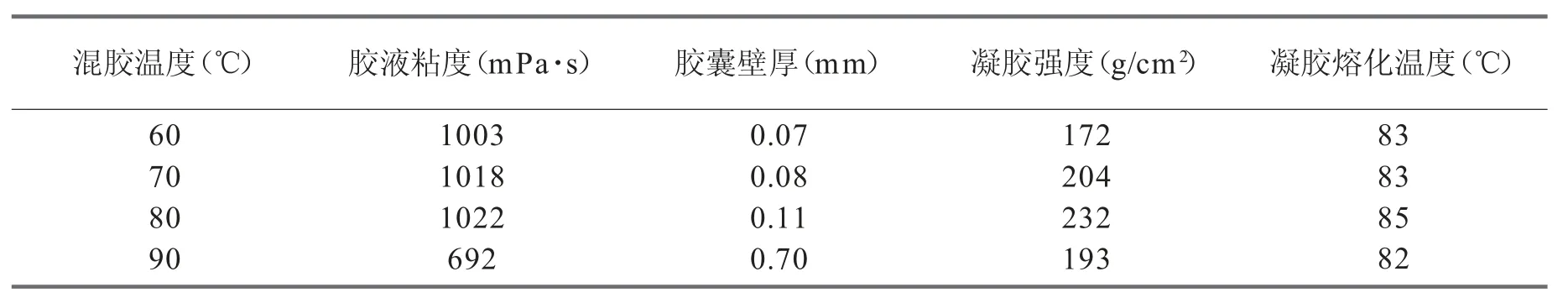

1.2.2.2混胶温度对胶囊成型性能的影响

控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%,按适宜的苹果渣果胶与琼脂粉共混比,进行苹果渣果胶-琼脂粉复配胶液的制备,然后分别于60℃、70℃、80℃和90℃不同温度下搅拌混合胶液40min,然后降温至55℃,保温静置40min,获得澄清胶液后进行胶囊成型实验。测定不同混胶温度下复配胶液的胶液粘度、胶囊厚度、凝胶强度、熔化温度,研究混胶温度对胶囊成型性能的影响。

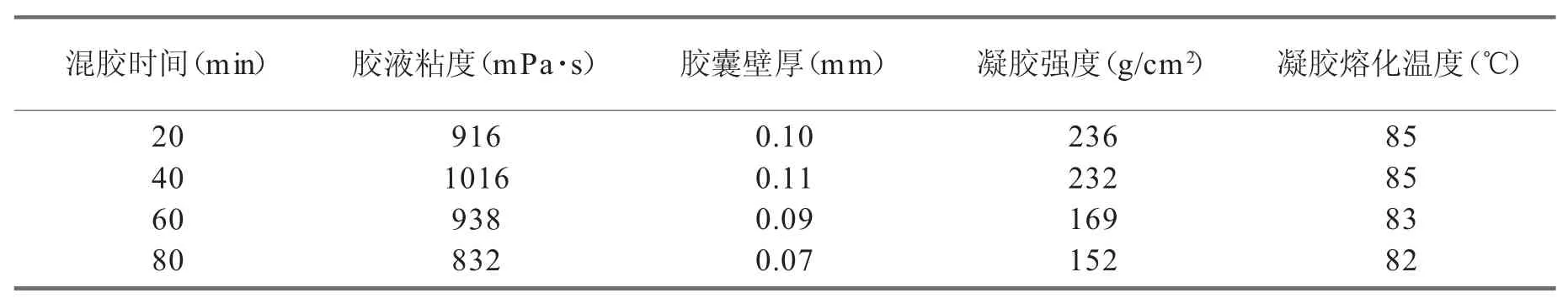

1.2.2.3混胶时间对胶囊成型性能的影响

控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%、按适宜的苹果渣果胶与琼脂粉共混比,进行苹果渣果胶-琼脂粉复配胶液的制备,分别于适宜温度下保温搅拌混合胶液20min、40min、60min、80min,然后降温至55℃,保温静置40min,获得澄清胶液后进行胶囊成型实验。测定不同混胶时间下复配胶液的胶液粘度、胶囊厚度、凝胶强度、熔化温度,研究混胶时间对胶囊成型性能的影响。

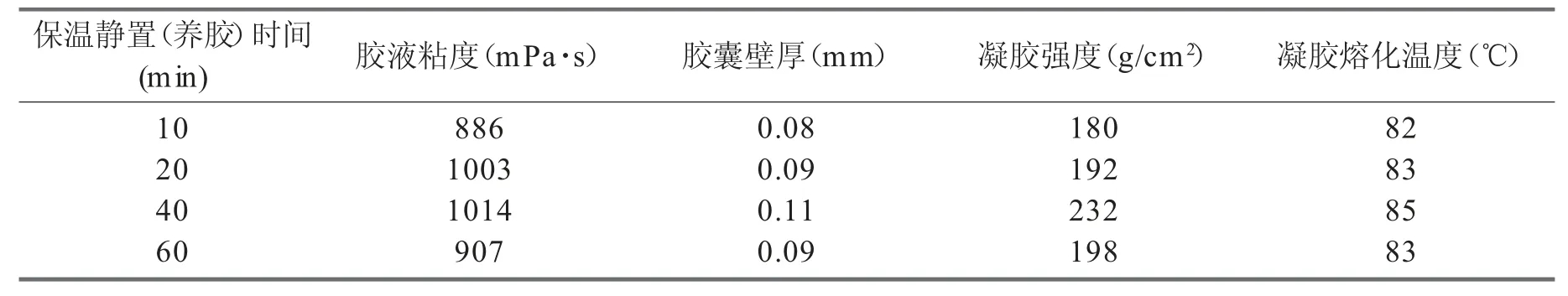

1.2.2.4保温静置(养胶)时间对胶囊成型性能的影响

控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%,按适宜的苹果渣果胶与琼脂粉共混比,进行苹果渣果胶-琼脂粉复配胶液的制备,于适宜温度下保温搅拌混合胶液一定的时长,然后降温至55℃,分别保温静置10min、20min、40min、60min进行养胶,获得澄清胶液后进行胶囊成型实验。测定不同保温静置(养胶)时间下复配胶液的胶液粘度、胶囊厚度、凝胶强度、熔化温度,研究保温静置(养胶)时间对胶囊成型性能的影响。

1.2.3苹果渣果胶空心胶囊质量测定

按照中华人名共和国药典(2020版)对明胶空心胶囊的检测方法对苹果渣果胶空心胶囊的脆碎性、干燥失重、炽灼残渣、崩解时限等质量指标进行测定。

表1 苹果渣果胶与琼脂粉共混比例对胶囊成型性能的影响

2结果与讨论

2.1苹果渣果胶与琼脂粉共混比例对胶囊成型性能的影响

控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%,调整苹果渣果胶与琼脂粉的共混比例分别为80:20、75:25、70:30、65:35,研究苹果渣果胶与琼脂粉共混比例对胶囊成型性能的影响,实验结果见表1。

由表1结果可知,随着苹果渣果胶添加比例的增加,复配胶液的粘度、凝胶强度、凝胶溶化温度均明显增大。当苹果渣果胶添加量较低时,胶囊壁较薄,凝胶强度较低;当苹果渣果胶与琼脂粉的共混比例达到70∶30时,制成的胶囊壁厚为0.11mm,符合国家标准中有关硬胶囊壁厚的要求,成型控制较易,成型时间6s;由于胶囊壁厚度的控制受复配胶液的粘度及凝固力的影响较大,当苹果渣果胶添加量继续增大至共混比例为65∶35时,复配胶液的粘度达到1349mPa·s,胶液的流动性变差,凝固速度较快,胶囊成型时间较短不易控制,胶囊壁明显过厚且薄厚不均匀,不易崩解。因此,苹果渣果胶与琼脂粉的最佳共混比例为70∶30。

2.2混胶温度对胶囊成型性能的影响

控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%、苹果渣果胶与琼脂粉共混比为70:30,分别于60℃、70℃、80℃、90℃不同温度下搅拌混合胶液,研究混胶温度对胶囊成型性能的影响,实验结果见表2。

由表2结果可知,伴随着混胶温度的升高,复配胶液的粘度、凝胶强度、凝胶溶化温度呈现出先增大后减小。当混胶温度达到80℃时,胶液的粘度、凝胶强度、凝胶溶化温度达到最高,制得的胶囊壳厚度较为理想,原因可能是在该温度下苹果渣果胶与琼脂粉的相互渗透和缠结作用较好,更利于得到微观分布均匀的复配胶液,易于成型;当温度高于80℃时,胶液的粘度、凝胶强度反而下降,可能是因为在高温下多糖分子空间结构发生破坏,且高温下分子动能增大,导致钙离子在空间移动速率变大,引起凝胶的不稳定,使得复配胶液的成型性能下降。因此,较适合的混胶温度是80℃。

表2 混胶温度对胶囊成型性能的影响

表3 混胶时间对胶囊成型性能的影响

2.3混胶时间对胶囊成型性能的影响

控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%、苹果渣果胶与琼脂粉共混比为70:30,分别于80℃混胶20min、40min、60min、80min,研究混胶时间对胶囊成型性能的影响,实验结果见表3。

由表3结果可知,混胶时间为20min、40min时,复配胶液的粘度、凝胶强度、凝胶溶化温度在数值上相差不大,但混胶40min时胶囊壁厚度稍大,薄厚均匀;当混胶时间超过60min时,可能由于复配胶液中多糖大分子出现了一定程度的降解而导致粘度、胶囊壳厚度下降。因此,较适合的混胶时间是40min。

2.4保温静置(养胶)时间对胶囊成型性能的影响

控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%、苹果渣果胶与琼脂粉共混比为70:30,于80℃保温混胶40min,之后分别保温静置养胶10min、20min、40min、60min,研究保温静置(养胶)时间对胶囊成型性能的影响,实验结果见表4。

由表4结果可知,在保温静置(养胶)10~40min时,随着时间的不断增长,胶液粘度、胶囊壁厚、凝胶强度、熔化温度随之增大,在养胶时间40min时,因胶液逐渐达到物理化学平衡而使其成型性能达到最佳;当时间延长至60min时,胶囊壁厚反而随时间延长而变薄,胶液的粘度、凝胶强度及凝胶熔化温度也下降,其原因是养胶时间过长引起胶液中多糖大分子开始降解而引起胶囊成型性能下降。因此,较适合的保温静置(养胶)时间是40min。

表4 保温静置(养胶)时间对胶囊成型性能的影响

2.5苹果渣果胶空心胶囊成品质量的测定结果

综合上述实验结果,于各较适的工艺参数下制备苹果渣果胶胶囊,即控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%、苹果渣果胶与琼脂粉按共混比为70:30,进行苹果渣果胶-琼脂粉复配胶液的制备,于80℃混胶40min,降温至55℃,养胶40min,之后进行蘸胶制坯、干燥、拔壳、切割、整理,获得胶囊成品。对成品胶囊的脆碎性、干燥失重、灼烧残渣等理化指标进行测定。经测定,所得胶囊壁厚均匀、色泽均匀、无沙眼、无黑点、成型好、透明度好、无瘪头、无破碎、气泡少,囊壳壁厚0.11mm±0.02mm,干燥失重为13.6%,炽灼残渣2.0%,酸性溶液中崩解时间为35min,其质量符合国标和药典中对胶囊的相关要求。

3结论

利用苹果渣果胶与琼脂粉混合配比制备植物空心胶囊,对其工艺进行研究,得出最佳工艺条件为控制复配胶液中苹果渣果胶与琼脂粉总添加量为4%、苹果渣果胶与琼脂粉共混比为70:30,进行苹果渣果胶-琼脂粉复配胶液的制备,于80℃混胶40min,降温至55℃养胶40min,制得的胶囊成型好、透明度好、易脱模、瘪头及气泡少,其脆碎性、干燥失重、灼烧残渣等质量指标符合药典中对胶囊的相关要求。

综上所述,利用苹果渣果胶制备空心胶囊具有一定的可行性,为绿色天然的植物胶囊的开发研究提供了新的发展思路,同时在果渣综合深度利用方面也具有积极的意义。