原料罐区密闭切水系统的应用

汪广超(中韩(武汉)石油化工有限公司,湖北 武汉 430082)

1 原料罐区概述

中韩(武汉)石油化工有限公司(简称中韩石化)储运部原料罐区主要包括汽油罐区、原油罐区和柴油罐区,原油罐区主要供两套常减压装置,柴油罐区加氢原料油供2、3#柴油加氢装置,汽油罐区不合格汽油主要付催化装置掺炼,任何一种原料油都须脱水后才能进入下游装置,否则会造成下游装置异常波动,甚至出现冲塔、着火事故。近几年,中韩石化储运部逐渐在各原料罐区引入密闭切水技术,在原料脱水方面取得了明显效果。本文介绍中韩石化原料罐区密闭切水技术的具体过程和实际应用案例。

2 密闭切水系统

2.1 人工脱水流程及其缺点

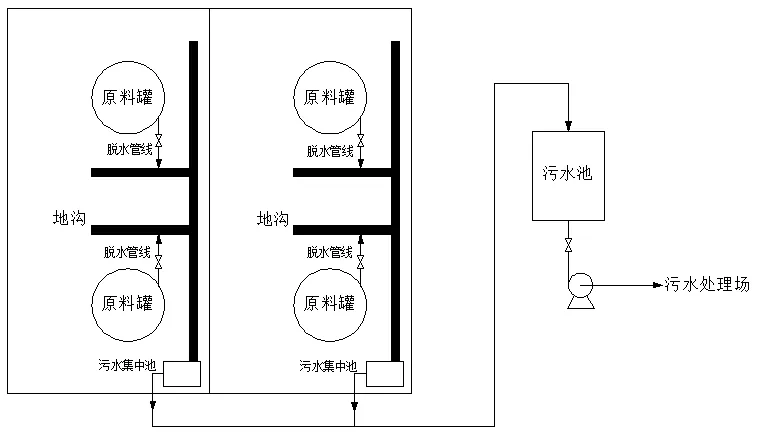

油品由装置进入罐区,经充分沉降后,作业人员打开储罐的脱水阀,直接将储罐内的水通过脱水口脱到敞开式的脱水池,然后沿着脱水池的地沟进到防火堤内的污水集中池,通过污水泵排至污水处理场进行处理,罐区人工脱水流程如图1所示。人工脱水方式要求作业人员坚守在脱水池旁,随时观察水质变化情况,变换阀门开度,严禁同时对两罐进行脱水,更不允许离开脱水现场做其它工作。因此,人工脱水有如下缺点:

(1)人工脱水一般采用观察法区分油水,无法准确把握脱水阀开度,会出现脱水带油情况;

(2)现场脱水时间长,人工劳动强度大,粗心大意还会造成脱水跑油事故;

(3)当油罐处于边收边付状态时无法及时将储罐内沉降水脱出;

图1 罐区人工脱水流程图

(4)脱水时作业人员可能长期处于硫化氢环境中,极易发生硫化氢中毒事故。同时污水散发的臭味对周围环境也造成了影响。

2.2 密闭切水技术的原理及优势

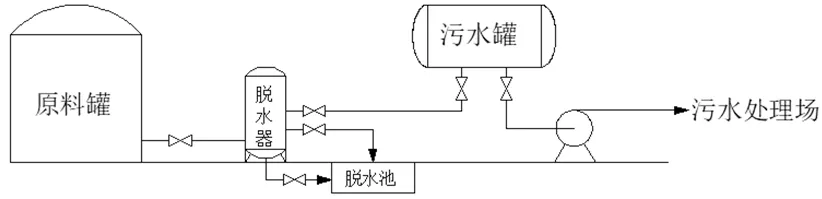

罐区密闭切水系统是在储罐的脱水管线处连接一台自动脱水器,再用管线将自动脱水器出口连接至选定的含油污水罐,储罐内通过自动脱水器脱出来的含油污水进入到含油污水罐内,利用罐体界位计可以确定油水界面高度,通过污水泵将含油污水罐内的污水外排至污水处理场,罐区密闭切水系统的工艺流程如图2所示。

密闭切水系统将原先敞开式的脱水过程通过自动脱水器、管线、污水罐、机泵等连接起来,使得整个污水外排过程全密闭,杜绝了敞开式脱水带来的异味问题,而且对于边收边付的储罐,能做到实时脱水,最大限度解决了原料含水难题。

图2 密闭切水系统流程图

3 自动脱水器选型

密闭切水过程中最关键的环节是要保证油水检测的准确可靠性,因此自动脱水器是密闭切水工艺的核心部分,选择合适的自动脱水器是保证罐区密闭切水系统正常运行的前提条件。随着技术的发展,各式各样的自动脱水器陆续被发明并应用到石化企业中,目前储罐中常用的自动脱水器有机械浮球式脱水器、微波、超声波等传感器式自动脱水器和液柱谐振式自动脱水器。各种类型的自动脱水器都有其适用领域和局限性,需要综合考虑原料性质以及罐区实际情况来选择合适的自动脱水器。

3.1 脱水原理分析

油罐脱水的原理都是按照油和水的特性差异来设计的。人工脱水主要利用油和水的颜色、气味和黏度等特性差异来完成脱水;自动脱水器主要利用油和水的黏度、密度、电导率、介电常数、导光性能、微波吸收能力、超声波回波等特性差异来设计。不同的原料的性质是有差别的,可以根据原料的特性差异来选择适合的自动脱水器,轻质油一般选用浮球式自动脱水器,原油选用液柱谐振式自动脱水器。

3.2 自动脱水器原理

3.2.1 浮球式自动脱水器

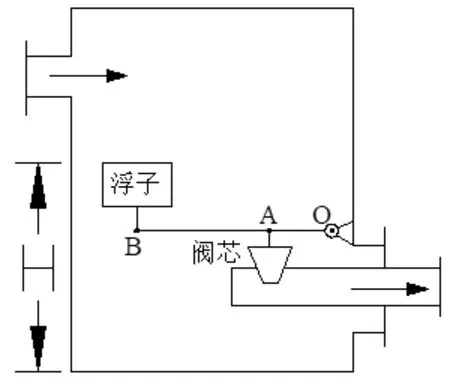

浮球式自动脱水器利用一个密度介于水和油之间的浮子,漂浮于油水分界面之间并随着油水分界面升降,在升降过程中通过连杆带动阀芯动作。当水位超过预定高度H后,阀芯脱离阀座,脱水器内水被排出,当水位下降到H时,阀芯与阀座闭合,从而完成自动脱水过程,浮球式自动脱水器的原理如图3所示。

图4 为一带有排气阀的浮球式自动脱水器,轻质油极易挥发,油气进入自动脱水器后,气体不断累积,占据了自动脱水器的空间,将会影响自动脱水器的脱水效果,因此,在轻质油的自动脱水过程中,需采用带有排气阀的浮球式自动脱水器,定期排尽容器内挥发油气,保证自动脱水器正常运行。

图3 浮球式自动脱水器(A)

图4 浮球式自动脱水器(B)

3.2.2 液柱谐振式自动脱水器

液柱谐振式自动脱水系统由导流管、传感器、加热保温系统、脱水控制阀等组成,如图5所示。在一定的温度下,水中油含量发生变化时,其黏度和密度都会发生变化,相应的谐振频率和振幅都会发生变化,通过检测其谐振频率和振幅的变化,就可以定性检测水中油含量,振幅越大,水越干净,振幅越小,水中油含量越高,这样就可以定性地检测水中含油量。

图5 液柱谐振式自动脱水器

工作时,当两台油水检测传感器均检测到管线内水中的油含量达到外排指标时,将检测数据传送至控制器,控制器根据检测结果控制脱水阀的开关及阀门的开度。当任何一个传感器检测到水中油含量超标时,控制器关闭脱水阀,停止脱水作业,同时回油泵自动启动,将脱水器上部的油送回至油罐,油罐底部的水自流进入到脱水器,保证脱水作业的连续性。

3.3 自动脱水器的选择

中韩石化储运部原料罐区包括汽油罐区、原油罐区和柴油罐区,汽油罐区和柴油罐区的油品品种单一,性质相对稳定,污染小,并且油水密度相差较大,油水分层快,因此选用一般的浮球式自动脱水器,但汽油极易挥发,所以汽油罐区脱水器设置有排气阀,防止脱水器内形成大量气体,影响设备运行。原油罐区原油品种多,密度变化大,性质复杂,污染严重,液柱谐振式自动脱水器能很敏感地检测水中的微量含油,能在介质流动的过程中,检测水中的油含量,不需要油水界面,因此原油罐区采用液柱谐振式自动脱水器。

4 原料罐区密闭切水系统

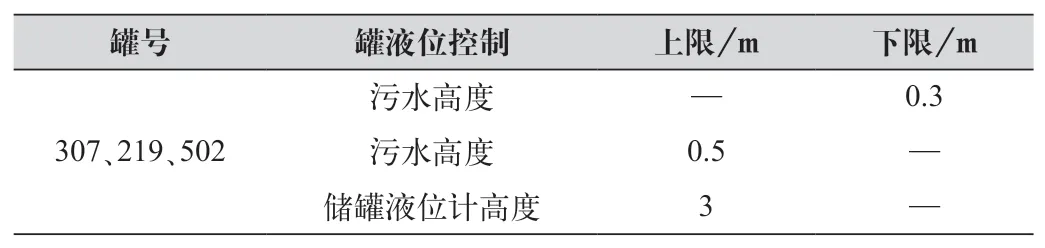

中韩石化储运部汽油罐区、柴油罐区和原油罐区的密闭切水系统原理相似,都是通过自动脱水器将水脱至含油污水罐内,然后泵送至污水处理场。选择307、219和502罐分别作为柴油罐区、汽油罐区和原油罐区密闭切水系统的专用水罐,罐体配备有界位计,可根据界位计确定油水液位高度,专用水罐液位控制参数如表1所示,每次送污水时,需控制专用水罐液位不低于0.3 m。

表1 含油污水罐液位规定

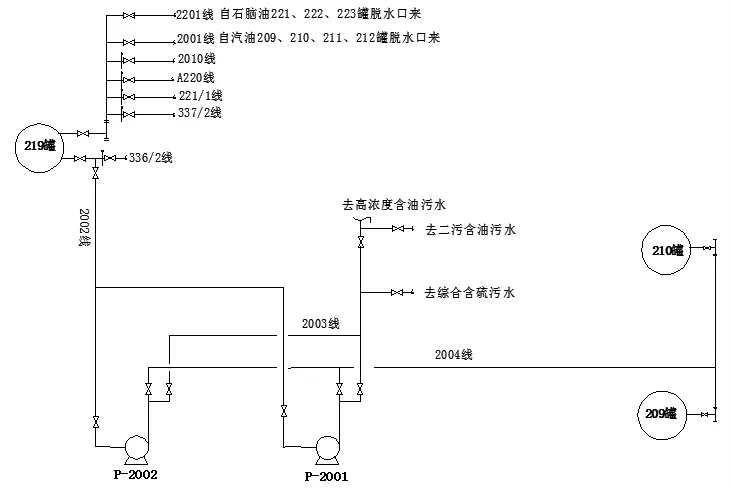

下面以汽油罐区为例具体介绍密闭切水系统,图6为汽油罐区密闭切水系统的流程图。汽油罐区密闭切水系统是通过石脑油罐区、汽油罐区不合格汽油罐自动脱水器密闭脱水至219罐,通过219罐界位计区分油水液位,将219罐污水送至污水处理场或综合车间,污水送完后,将污油送至汽油209、210罐。

图6 汽油罐区密闭切水系统流程图

通过观察界位计判断219罐含有的污水和油的液位,先将污水送至污水处理场,剩余污油送至209罐和210罐,每次送污水时,需控制219罐污水液位不低于0.3 m,输送污油时将罐剩余污水和污油送至209、210罐,禁止将219罐污油送至污水处理场。同时219罐污水液位不能高于1.5 m(液位低于219、210罐),防止219罐含油污水通过自动脱水器反串至209、210罐。

4.1 应用效果分析

4.1.1 大幅提高罐区环境质量

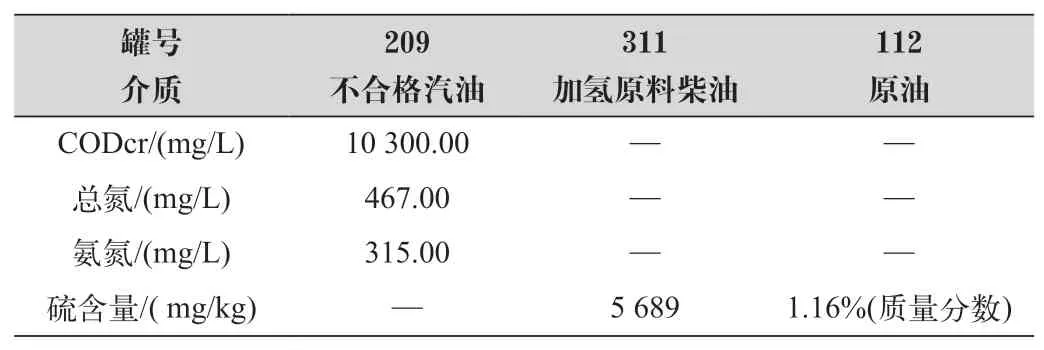

以往,原料罐区采用敞开式脱水方式,含油污水中COD、氨氮、总氮、VOCs含量高,对环境影响大,为对比敞开式脱水对环境的影响,特选取汽油罐区209罐、柴油罐区311罐和原油罐区112罐水样进行分析,结果如表2所示。

表2 原料罐水样分析表

从表中可以看出,209、311、112罐人工脱水,排出的含油污水不仅污染环境,而且对人体也会造成一定伤害,有时原料COD、氨氮、总氮超出污水处理场处理能力时,还会影响储罐脱水以及后续的生产加工,通过密闭切水系统将原料罐中的含油污水密闭输送至含油污水罐储存,不仅不会影响原料的及时加工,而且彻底杜绝了脱水过程中硫化氢恶臭气体的溢出,排除了脱水作业人员硫化氢中毒事故的隐患,大大减少了脱水过程中有机气体的排放,解决了因脱水造成的附近异味问题。

4.1.2 脱水效果明显

密闭切水系统自投用以来,通过对原料罐112、311和209罐进行水含量分析,从表3可以发现,实测水含量均在质量控制指标之内,密闭切水系统取得了较好的脱水效果。

表3 原料水含量分析表

4.1.3 降低作业人员劳动强度

去年一年,原料罐区累计脱水约200 t,人工脱水约为1 t/h,仅仅去年一年,通过投用这套密闭切水系统,就为公司节约工时200 h,降低了公司的劳动成本。

4.2 存在问题及建议

(1)自动脱水器虽然能做到实时脱水,不需要作业人员守在脱水口,但原料油中可能会存在油渍堵塞脱水器,作业人员需要监控脱水情况,自动脱水器需要定期检查与维护。

(2)专用污水罐液位控制在规定范围内,液位高了要及时送至污水处理场,否则会有串液风险。

5 结语

原料罐区密闭切水系统的投用降低了人工劳动强度,减少了脱水过程中散发的VOC气体对罐区环境的污染,而且在脱水效果方面取得了很好的效果,但在使用过程中,仍要加强检查与维护,发现异常情况及时处理。