武山铜矿井下爆破炮眼填塞的应用与研究

保文俊,刘殿华,谭崇明

(江西铜业集团有限公司 武山铜矿,江西 瑞昌 332204)

1 引言

武山铜矿采用浅孔凿岩爆破方式,钻爆效率较低,在很大程度上制约采场单产能力的提升,主要表现在以下三个方面:一是炮眼利用率较低,工作面存在不同程度的冲孔现象,经现场调查统计,平均炮眼利用率约为78%;二是爆破质量和效果不理想,爆后容易出现顶帮“倒挂”和底板“鼓包”等现象,需要进行二次爆破处理;三是爆破飞散物、震动、冲击波等爆破危害较大,炮后倒支现象极为普遍[1-3]。为此,针对钻爆效率低的现状,通过爆破参数优化和炮眼填塞,达到既能提高爆破效率和质量,又能降低爆破危害的目的。

2 爆破现状调研和分析

2.1 工程地质条件

北矿带矿体下盘围岩主要为含砾石英砂岩,次为白云岩及花岗闪长斑岩;上盘围岩多为白云岩及大理岩,次为花岗闪长斑岩、矽卡岩、煌斑岩及高岭土。南矿带矿体上盘围岩主要为矽卡岩、花岗闪长玢岩、大理岩,矿体下盘围岩主要为花岗闪长玢岩、矽卡岩。矿区不良工程地质体主要为溶蚀破碎带、溶蚀洼地与溶洞堆积物、风化岩浆岩脉及接触破碎带。矿区工程地质条件属复杂类型。

2.2 凿岩爆破方式

目前,采场采矿采用浅孔凿岩爆破法施工。凿岩设备为YT-27 型气腿式凿岩机,钎头直径Φ38mm,孔径42mm,钎杆长2m。炸药选用2 号岩石乳化炸药,规格为Φ32mm×300mm×300g,雷管选择秒延期导爆管雷管。

2.3 爆破参数

现场布眼主要基于现场经验和施工习惯,工作面中下位置布置两个掏槽眼,辅助眼和周边眼以成排方式均匀布置,炮眼间距75~80cm,炮眼数量25~27 个,掏槽眼、底眼装药量5 支,其余炮眼4 支,炮眼不填塞。

3 炮泥制作

3.1 制作材料选择

炮泥制作材料选择主要考虑来源广泛、方便获取、价格低廉。炮泥主要由黏土、砂和水三种材料组成,其中黏土采用附近废弃砖厂干净的铁质黏土,土中最大颗粒不超过10mm,不得有草根等杂物,砂采用搅拌站堆场的河砂(中粗砂),水采用空压机冷却回水。

3.2 炮泥制作工艺流程

(1)准备好制作炮泥所需黏土、砂、水,按照黏土∶砂∶水=0.8∶0.1∶0.16 的配比拌合均匀,干湿程度以能手捏成型,没有水滴挤出,也不会松散为准,含水率控制在15%左右。

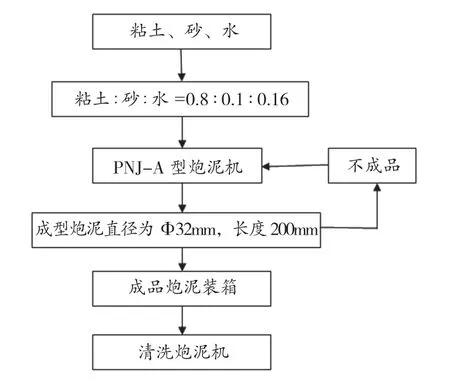

图1 炮泥制作工艺流程图

(2)开机后先向进料口加水进行空转,确定其运转正常后开始投料制作炮泥,炮泥按20cm/根截取,合格炮泥装箱,不成品投入炮泥机料仓重新制作。

(3)炮泥机使用完毕后,先将出料口拆卸,再往进料口加水空转将炮泥机内剩余的泥土清理干净。

4 爆破参数优化

4.1 炮眼数目

根据经验公式,炮眼数量:

式中,f—岩石坚固性系数,S—断面积。其中f 系数取8,断面积S=16m2经计算炮眼数量N=31个[4]。

4.2 炮眼布置

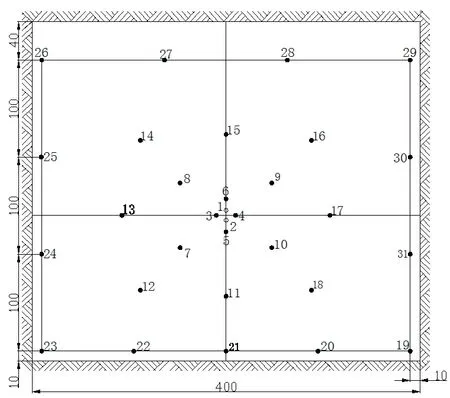

4.2.1 掏槽眼布置

采用直眼掏槽方式,眼深1.9m。1~2 号掏槽眼为空眼(不装药),主要为3~6 号掏槽眼爆破提供初始自由面[5]。1、2 号掏槽眼间距100mm,3、4号掏槽眼距菱形中心100mm,5、6 号掏槽眼距离菱形中心120mm。

4.2.2 辅助眼布置

辅助孔采用直眼布置方式,均匀布置在掏槽眼周围,眼深1.7m,间距75~95cm,圈距控制在60cm~70cm。

4.2.3 周边眼布置

(1)顶眼口中心到假底距离为400mm,并将顶孔与工作面呈87°角,即孔底到假底为300 mm,顶眼间距126.67cm。

(2)若帮眼一侧无充填体,孔口落在距轮廓线100mm,其孔底超轮廓线100mm;若帮眼一侧有充填体,孔口在距轮廓线400mm,其孔底距轮廓线300mm,帮眼间距100cm。

(3)底眼口应高出底板水平100mm,孔底要向下倾斜,与工作面呈85°角,孔底落在底板标高以下100mm,底眼间距95cm。

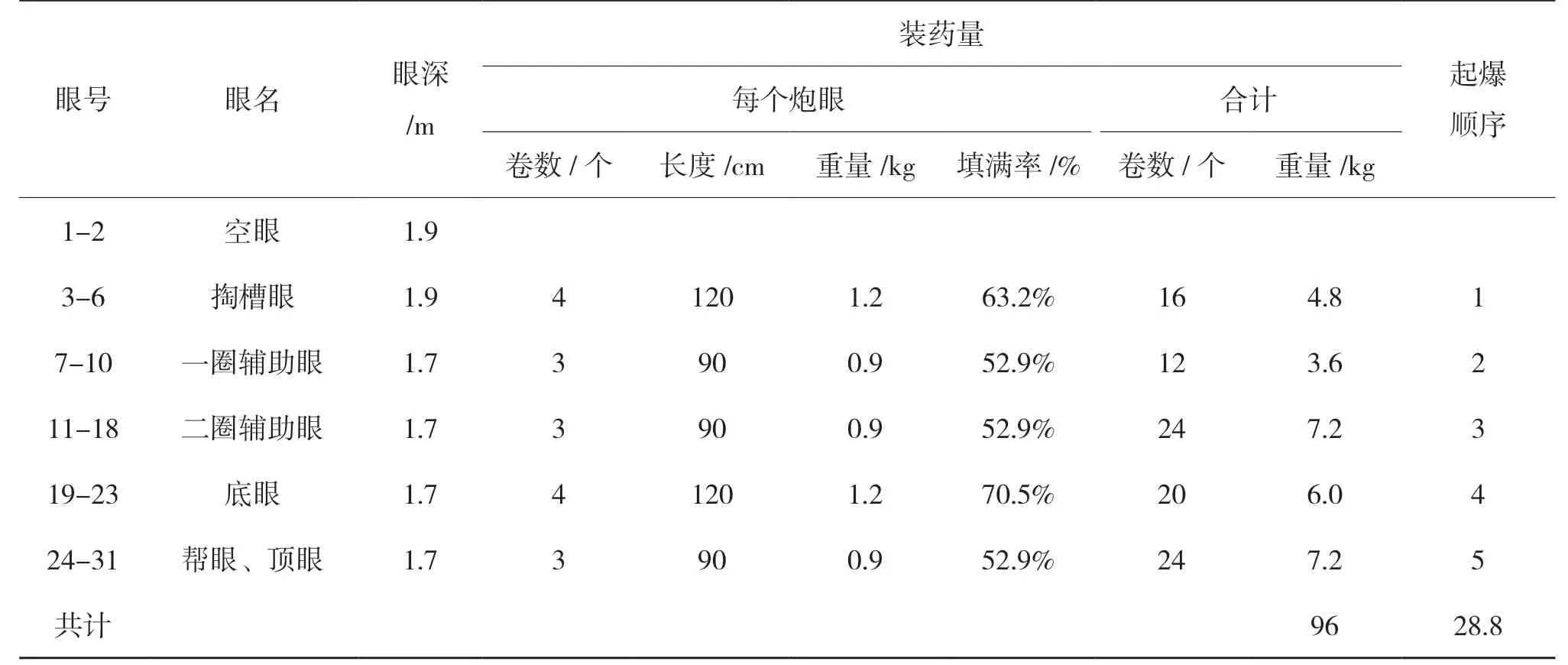

4.3 装药结构及药量分配

采用连续装药结构,反向起爆方式,具体药量分配如表1 所示。

图2 工作面炮眼布置图

5 合理炮眼填塞长度的确定

炮孔不堵塞或堵塞长度过短,爆生气体在极短时间内就会冲出炮孔,造成爆能的浪费,如果堵塞长度合适,由于堵塞物惯性阻力和其与炮孔内壁的黏结力和摩擦阻力,增加了孔内高温高压的持续时间,使先前由冲击波造成的裂隙在高压气体的气楔作用下充分发展,这样不仅可以使岩石破碎更充分,获得比较好的爆破效果,而且有效地控制爆破飞石和抛掷距离,降低空气冲击波的强度,可以在很大程度上减少工作面炮后倒支;如果堵塞长度过长,将会造成炸药量过少,在岩体爆破时不能提供足够的爆能,可能会出现工作面倒挂或底板鼓包等现象,影响爆破质量和进尺。因此,合理的炮泥填塞长度确定对爆破效果有着至关重要的作用。

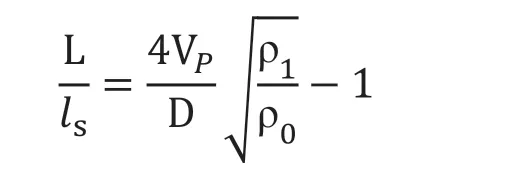

5.1 炮眼填塞长度的理论计算

根据经验公式,炮眼填塞长度:

式中:L-炮眼平均深度,取1.7 米; ls-填塞长度; Vp-岩石的纵波速,取4000m/s;D-炸药爆速,4500m/s; ρ1-炮泥密度,取1.26g/cm3; ρ0-炸药密度,取1.15g/cm3[5]。

经计算,炮眼填塞长度 =0.62m。

5.2 现场试验

为了验证经验公式的可靠性,对不同堵塞长度的爆破效果进行现场试验。试验点选择在N-310W3盘区,主要考虑现场切采施工,工作面矿岩性质比较稳定,除炮眼的填塞长度变化外,尽量保证其他爆破参数不变[6]。

试验堵塞长度在经验值附近设置密一些,其它设置稀一些,现场试验总共设置0.4m、0.5m、0.55m、0.6m、0.65m、0.7m、0.8m 七组填塞长度,每组填塞长度试验三次,每次爆破完成后进行量化指标统计,每组取三次的平均值,然后进行下一组爆破[7]。不同的堵塞长度所对应的试验结果如表2所示。

表1 炮眼药量分配表

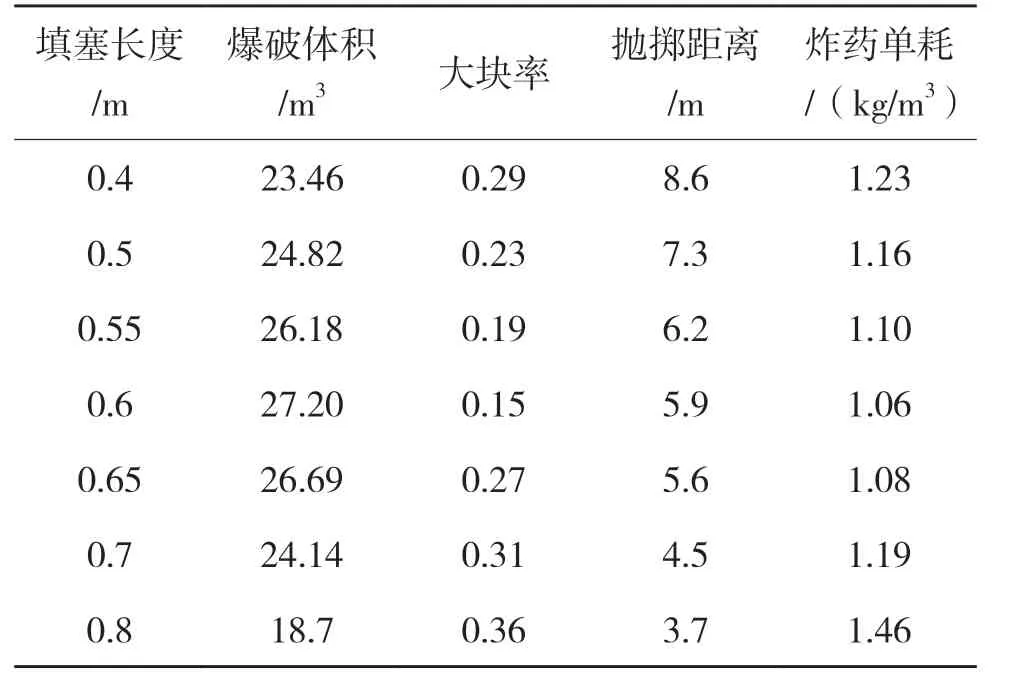

表2 不同填塞长度的爆破效果

5.2.1 填塞长度与爆破体积的变化关系

图3 填塞长度与爆破体积的变化关系

当炮孔堵塞长度为0.4~0.5m 时,均在一定程度上出现冲孔现象,工作面部分岩体只是出现了裂纹,没有破碎,造成工作面松石比较多;当堵塞长度达到0.55~0.65m 之间时,爆破效率最好;当填塞长度增加到07~0.8m 时,掏槽眼和底眼分别只能装下3 根炸药,造成掏槽眼和底眼药量不足,爆破效率呈明显下降趋势。

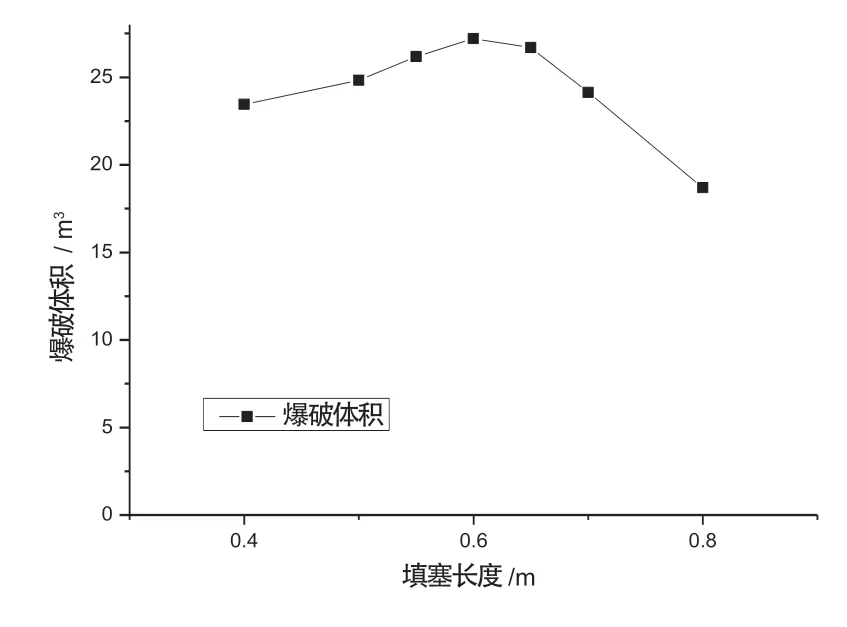

5.2.2 填塞长度与大块率的变化关系

图4 填塞长度与大块率的变化关系

当炮孔堵塞长度为0.4~0.5m,爆生气体在较短时间内就会冲出炮孔,造成爆能浪费,不能使先前由冲击波造成的裂隙在高压气体的气楔作用下充分破坏岩石,造成大块率较高;当填塞长度在0.55~0.6m,大块率控制效果最好,且块度均匀;当填塞长度达到0.65m 以上时,一方面药量相对集中在孔底,另一方面装药量过小,造成爆能不足以充分破坏矿石,造成大块率急剧上升。

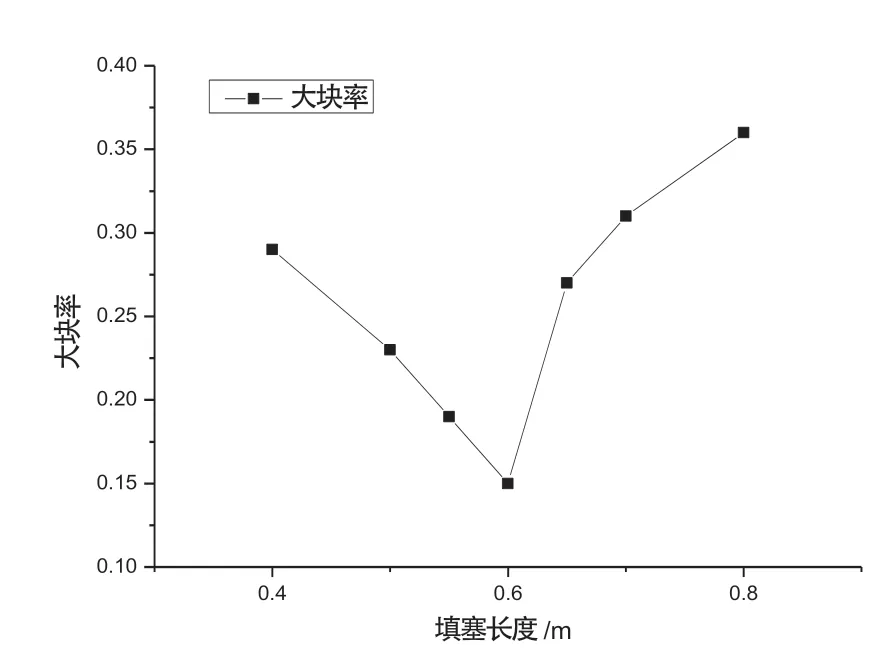

5.2.3 填塞长度与抛掷距离的变化关系

图5 填塞长度与抛掷距离的变化关系

填塞长度过短,爆破振动、冲击波及飞散物等危害相对较大,炮后可能破坏工作面支柱,此外,较差的炮堆形状将直接影响装矿效率;填塞长度过长,底眼药量不足,造成工作面底板“鼓包”及矿石的松散度较差,影响铲装效率,因为底眼炸药除了提供破碎矿岩的爆能外,还起到对炮后矿石抛掷和松动的作用。

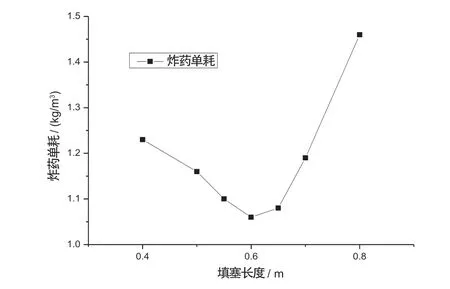

5.2.4 填塞长度与炸药单耗的变化关系

图6 填塞长度与炸药单耗的变化关系

当炮眼填塞长度过短,爆生气体在孔内作用不充分,造成部分爆能浪费,造成炸药单耗偏高;当炮眼填塞长度过长,虽炸药量减小,但炸药提供使矿岩破碎的爆能不够,造成爆破体积较小,反而使炸药单耗上升。

6 现场应用效果

目前,炮眼填塞已武山铜矿采矿车间采场,即W3、W5、E8 和E9 盘区全面推广应用,现场取得较好的效果,主要有以下几个方面:

6.1 提高炮眼利用率

通过对爆破参数优化及炮眼填塞,炮眼利用率由原有的78.1%提高至89.88%,即爆破进尺由应用前的1.25m 提高至1.5m,提高了爆破效率,采场单产能力提升10%以上。

6.2 降低炸药单耗

通过炮泥填塞能有效阻止炮孔中爆生气体迅速逸散,使爆能得到充分利用,降低炸药单耗。炸药平均单耗由应用前的0.368kg/t 下降至0.285kg/t,作业了工序作业成本。

6.3 提高爆破质量和效果

(1)大块率得到有效控制且矿块相对均匀,此外,抛掷距离减小,爆堆相对集中,提高铲装效率。

(2)减少爆破震动、冲击波和飞石等危害,有效防止破坏工作面支柱、安全棚以及其它设施。

7 结论

(1)爆能做功更趋向于结构相对弱面,炮眼口作为结构相对弱面,在不填塞的情况下,当矿岩硬度越大时,冲孔现象越为严重,即炮眼利用率越低。因此,矿岩硬度越大,对于填塞的强度和质量也要求越高。

(2)通过炮泥填塞能有效阻止炮孔中爆生气体迅速逸散,使爆能得到充分利用,能有效提高爆破效率,降低炸药单耗,同时,在爆破质量和效果等方面有显著的改善。