一种金属炫光和闪光瓷砖的制作

吴焱 熊勋旺 陈康 陈健 杨涛 程津 谢名辉 李清莲

摘 要: 仿古类瓷砖色彩丰富,耐磨和防滑的特点备受消费者喜爱,随着釉面砖的不断发展,仿古类瓷砖工艺复杂多样化,有哑光,缎光,半抛,糖果釉等。金属干粒釉产品不仅具有良好的手感,耐磨,硬度高,在光线偏暗的环境下,用灯光照射,拥有反光很炫和很闪的效果。

关键词:金属干粒;结晶干粒;工艺流程;要点控制

1 前 言

金属干粒釉产品是通过调整金属干粒、结晶干粒、透明干粒使其更好结合在一起,金属干粒釉与悬浮剂混合均匀后通过钟罩淋釉的方式淋在砖面上,在1100-1120℃的温度下烧成,抛光时用弹性模块进行半抛,使其手感细腻,硬度高。

2金属干粒釉的配方配比制作

2.1面釉配方

面釉的配方如表1。面釉配方体系和温度高低对釉面的痱子缺陷影响很大,抛后就是白点; 面釉刮釉单烧后的光泽度控制在3-5度,故需严格控制面釉的温度,关注釉料进检、加工参数等,同时也要根据窑炉烧成温度的变化而做出相应的调整。

2.2.制备金属干粒釉

2.2.1釉线金属干粒釉配比

釉线金属干粒釉配比如表2,白金金属搭配黄金金属干粒和结晶干粒,黄金金属干粒和白金金属干粒抛后会起闪光效果,加结晶干粒进去闪光更明显,更均匀;

2.2.2干粒配比

白金金属干粒/黄金金属干粒主要由透明干粒和金属干粒配比而成如表3。

透明干粒主要作用:金属干粒烧成温度高,外加低温透明干粒降低其始熔点,使其整个釉面烧熟;

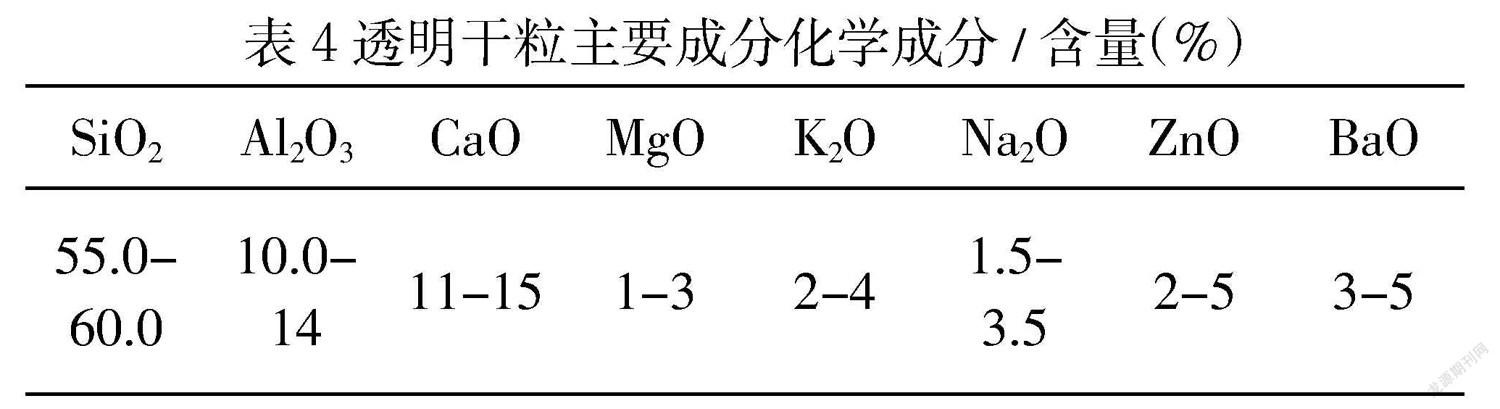

2.2.3透明干粒主要化学成分

透明干粒主要化学成分/含量(%)如表4。

2.2.4结晶干粒

结晶干粒主要化学成分是锆英石。

3工艺流程概述及生产要点的控制

3.1工艺流程

如图1所示。

3.2釉线工艺步骤及注意事项

(1)刷坯:干燥窑出来的坯体通过刷坯机刷掉表面的杂质和灰尘,防止产生淋釉针孔,烧后坯泡。

(2)喷水:由于干燥窑出窑的坯温较高,通过喷水来降低坯体表面温度,使坯釉更好的结合,避免产生淋釉针孔,一般喷水量控制在6-10g(350×350盘)之间,也可根据坯温适当调整。

(3)淋面釉:面釉的主要作用是美白、助发色、调整砖型,同时可阻止大量坯体氧化产生的气体进入抛釉层。面釉施釉量一般控制在55-65克/350×350盘之间,钟罩施釉流速控制在32-36秒之间,钟罩施釉比重控制在1.80-1.90g/ml之间。

(4)喷墨:进入12通道喷墨机里面喷墨。

(5)淋干粒:流速:38-48S,比重1.30-1.35g/ml淋釉量:55±2g(350×350盘)。

a)淋釉工艺的优点是工艺简单,生产车间操作方便,材料损耗小;其缺点是钟罩淋釉时进入坯体的水分大,需要足够的干燥温度和干燥时间,保证入窑前的水分小于0.8%;金属粒子和冰晶干粒比重大,易沉淀。沉淀现象发生在淋釉和烧成过程,淋釉阶段主要是受悬浮剂的悬浮性的影响,主要发生在钟罩上和釉浆淋在砖面未干前。烧成阶段发生在悬浮剂分解后,悬浮剂的支撑失效后金属粒子会追着砖坯的颠簸而下沉。为了解决该问题,需外加10%-15%的生料透明釉,生料透明釉配方中需保证8%-12%的粘土。这样既可以提高金属干粒釉浆的悬浮性,又可防止悬浮剂失效后金属粒子有足够的支撑力。

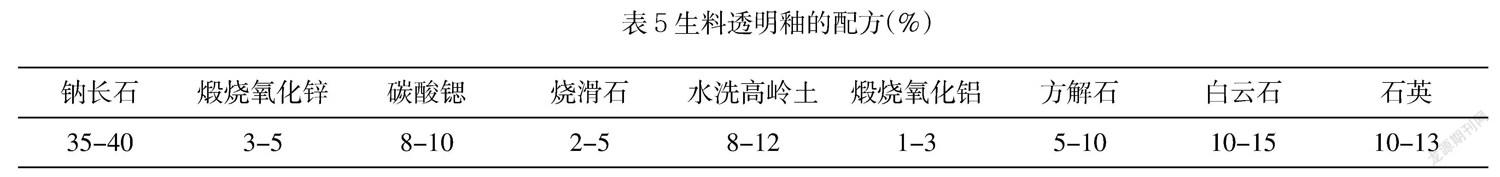

生料透明釉的作用:提高结晶干粒的闪光度和均匀度,改善釉面表面的平整度和抛后防污性,通过控制生料透明釉的膨胀系数和比列的多少来调整。生料透明釉的配方如表5。

b)每平方淋450克;流速控制在38-48秒,比重1.30-1.35g/ml,排墨剂和消泡剂各加千分之一至千分之三,流速主要是悬浮剂粘度控制;要严格控制每平方的克数,金属干粒多了易出现版面发蒙,发黑;

c)釉线淋出来出现长条的凹釉,主要是悬浮剂的粘度偏大,淋出来气泡较多,通过加消泡剂或加悬浮剂调低流速。

d)悬浮剂的粘度不要太大的波动,悬浮性好的悬浮剂淋出来金属颗粒较多,要减少每平方的克数。

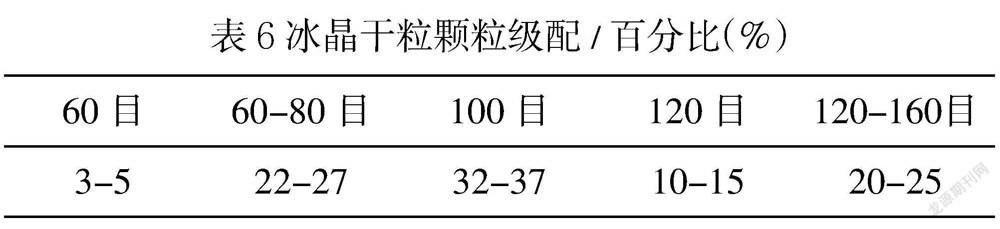

e)冰晶干粒主要起点缀闪光效果;

冰晶干粒的颗粒级配主要在60-160目,颗粒级配太大易团聚,颗粒级配太小不够闪。

冰晶干粒颗粒级配/百分比如表6

(6)干燥:釉线小干燥温度控制在170-250℃,如果小干燥窑的供热方式是热风炉供热或者烧成窑热气供热,温度应控制在200-250℃,如果是燃烧棒供热,控制在170-220℃,太高易造成砖坯局部排水过快造成裂砖,太低易造成入窑水分太大,炸砖。

3.3 窑炉烧成控制要点

当产品进入窑内后,悬浮剂在500℃左右开始慢慢失效,悬浮剂失效后存在干粒被抽走的风险,所以在窑头低箱区的温度要适当降低,窑炉面抽适当调小,为保证窑压稳定,可适当调大面侧抽或者底抽。窑炉烧成温度波动,对釉面痱子影响较大,前温温度要高,提高其氧化,在保证吸水率情况下高温区温度适当降低;烧成曲线数据如表7。

3.4 抛光工序控制要点

3.4.1.抛光参数

抛后光泽度控制在25-50度,整体目测光泽要均匀。

3.4.2抛光易出现的问题和抛后效果

(1)金属干粒的硬度较大,对弹性模块磨损很大,抛后颜色深浅和光泽度易有变化,要严格及时去换抛光模块。

(2)抛后光泽度要控制在30度以下,要从以下几个方面去解决:a)调整悬浮剂和金属干粒的配比,增大悬浮剂的比列;b)抛光的1500和2000目数要减少;c)透明干粒调高温度。

(3)由于普通的金属釉较蒙,颜色不够鲜艳;金属干粒的金属釉颜色较鲜艳比较透,外加了透明干粒、结晶干粒、金属干粒和透明釉进去,抛后拥有反光抛炫和闪光的效果。

4小结

本文主要介绍金属干粒炫抛的生产工艺及其要点控制方法;由以下步骤:(1)制备金属干粒釉。白金金属干粒:60,黄金金属干粒:30,结晶干粒:10,悬浮剂:180,生料透明釉:30;结晶干粒、金属干粒和悬浮剂混好后外加生料透明釉:20。(2)工艺流程概述及生产要点的控制,a)制备坯体,施普通面釉,喷墨,采用釉上彩工艺进行淋金属干粒釉;b)送至1100-1200℃之間烧成,得到半成品的砖体;c)对砖体进行抛光,得到金属干粒炫抛和闪光的效果。