一种液压电缆收放运专用车的研制

宋艳春

关键词:电泵井 动力排缆 液压电缆绞车

1前言

目前,潜油电泵、电潜柱塞泵等采油技术在国内外油田广泛应用。潜油电泵井、电潜柱塞泵井维修作业时.电缆要随管柱提升或下放。早期采用人工绞盘.后来逐渐升级为电动绞盘和液压绞盘。不论电动绞盘还是液压绞盘经常出现收放电缆不及时,造成电缆在井口堆积而卡阻管柱,造成大修井作业。另外,随着电缆容量的增加,绞盘启动和停止过程控制不平稳,耗时耗力,需要2~3人配合。

另外,现场作业时需要吊车的配合,电缆绞盘吊上吊下操作频繁。存在严重的安全隐患和设备的资源浪费。综上所述,对于电泵井维修作业.从降低油耗、提高工效、安全生产的角度,研制可以实现收、放、运输电缆和电泵机组功能于一体的液压电缆绞车意义重大。

2产品设计

2.1整体结构设计

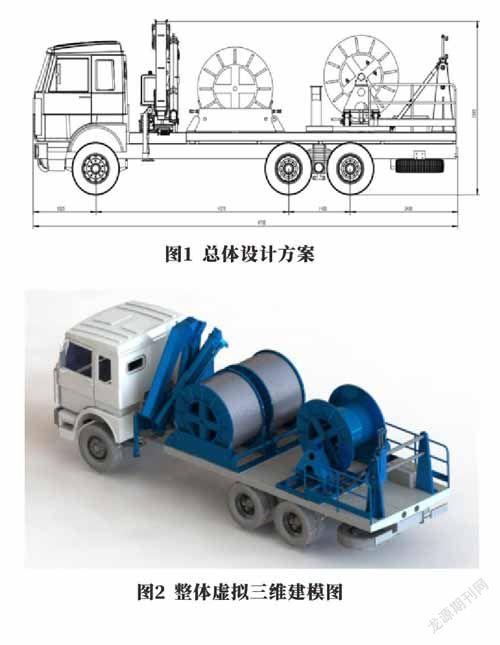

动力电缆收放运专用车整体结构设计要从目前现场电泵井维修专用轿车技术存在的难点问题入手。首先,电缆滚筒作为独立的设备,使用时需要卡车运输和吊车配合。电缆滚筒吊上吊下操作频繁,存在人工和设备资源浪费以及严重的安全隐患;其次,作业时没有自动排缆装置,电缆排列不规范,不仅人工的劳动强度大,而且人工收电缆容易造成电缆损坏:作业时动力电缆与油管的提升和下降不同步,容易出现电缆拉断或打结现象,因此,产生不必要的大修作业;最后,电缆绞盘规格型号较多,一种型号的电缆绞车无法满足多种型号电缆绞盘的安装需要。随着电缆容纳量的增加,绞盘启动和停止过程控制不平稳,耗费人力较多,需要2~3人配合。

研制动力电缆收放运专用车,能提高作业效率,减少作业人员数量,减轻劳动强度,最终形成能够适应现场应用各种规格电缆滚筒的安装.并同时配备两口井维修用的电缆滚筒及电泵机组.使一次出工可以完成两口井的检泵作业,实现自动排缆,进而提高作业效率,降低作业成本。

图1为总体设计方案,图2为整车虚拟三维建模图。

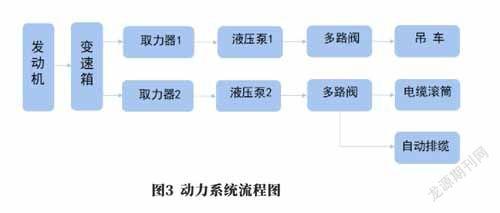

2.2動力系统设计

在汽车变速箱取力口端口上设计安装两个取力器。其中一个取力器用于将汽车动力取力传递给液压折臂吊装系统,另一个取力器将动力传递给电缆滚筒的液压系统,实现电缆的提升和下放。作业滚筒的提升和下放采用比例多路阀控制,操作手柄带有手动摩擦定位,液压系统具有过载保护功能,防止电缆拉断,且具备一定的电缆跟随能力。动力系统流程图如图3所示。

2.3二类底盘选型

车辆底盘采用某品牌6x4底盘,轴距4375mm+1400mm,在满足作业用电缆绞盘的安装同时,仍然可以满足两台电泵机组和两盘新电缆绞盘的拉运同时,出工一次可以进行两口井的维修作业。液压系统动力来自于底盘变速箱,采用的车辆底盘变速箱型号为9JS135。该变速箱有两个取力口,一路取力用于液压折臂吊的安装,另一路取力用于绞车滚筒的驱动。绞车滚筒、可调滚筒固定装置的伸缩油缸以及排缆机构摆动油缸等驱动.主要通过开式液压系统中的多路阀组.将动力油分别输送给滚筒马达、伸缩油缸和摆动油缸来实现。

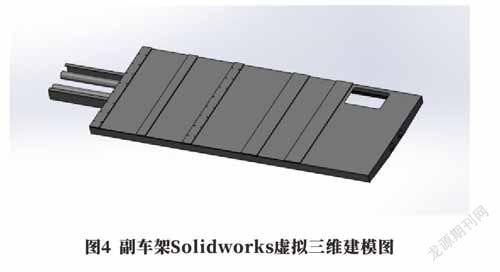

2.4剐车架设计

副车架的设计直接决定整个动力电缆收放运专用车的可靠性。有限元的基本思想是将物体结构化并离散成有限个独立单元,每一个单元中又设定了有限节点,这个节点值场函数就是基本未知量.进而用假设的近似插值函数来表达场函数的分布规律:有限元的过程就是将连续域中的无限自由度问题化为离散域中的有限自由度问题,所以可以通过Solidworks Simulation分析模块对动力电缆收放运专用车副车架进行有限元分析,从而验证副车架的材料设计以及结构设计的安全性和可靠性。

动力电缆收放运专用车副车架的分析采用三维建模软件Solidworks,完成副车架的虚拟三维建模如图4所示,直接运行Solidworks Simulation模块进行弹性静应力分析。其中Solidworks Simulation的结构分析过程包括预处理、求解和结果分析等.具体过程为建模、定义材料属性、网格的划分、求解和结果处理过程。

2.4.1副车架设计

副车架是动力电缆收放运专用车的主要受力部件.副车架上要安装两组备用电缆及滚筒、工作滚筒电缆以及排缆设备等。在实际的作业运行过程中。副车架不仅要满足承受静、动载荷的要求。又要满足相关机组设备的安装与连接要求.同时还得提供必要的操作空间。副车架承受来自两组备用电缆及滚筒、工作滚筒电缆以及排缆设备的重力,并且考虑运输过程中的振动等问题,副车架在材质与加工工艺上还要满足使用要求。其中两组备用电缆及滚筒座在副车架前端的三个预埋板上(平均分布).预埋板下设计有铺板,这种设计可以将承受的重力平均到主体框架上,使受力更加均匀,同理工作滚筒电缆及排缆设备下都设有预埋板.预埋板下都设计有铺板。副车架主体材质选用Q235B材质的24a槽钢以及板材与管材进行焊接而成。

2.4.2副车架承重受力计算

针对大庆油田常用电缆型号为OYPN3.3×16(20)/90的三芯铠皮铝电缆,其中带铠皮宽39mm,带铠皮厚15mm,单芯三层皮12.20mm,单芯二层皮12.00mm,单芯一层皮11.92mm.单铝芯5.70mm.这种电缆的重量参数为2.6t/km,以动力电缆收放运专用车的收放电缆的适用设计范围2km计算。

副车架各主要受力如下:

a.副车架前端配有两个备用滚筒,满载电缆时车架所承受的重力为:其中,G为承受重力,单位为N;p为每千米吨数,单位为t/km;M为电缆千米数,单位为km;g为重力加速度,取10N/kg;n为滚筒数量。

b.副车架中段部分安装有一个工作滚筒,作业时车架所承受的重力为:

G=pMgnxl 000=2.6x2x10x1000=52000N=52kN式中,G为承受重力,单位为N;p为每千米吨数,单位为t/km;M为电缆长度,单位为km;g为重力加速度,取10N/kg;n为滚筒数量.

c.副车架尾端排缆设备处所承受的重力为:

2.4.3剐车架有限元分析预处理

在完成副车架的建模后。新建solidworksSimulation新算例,建立有限元模型,对副车架进行约束、加载和划分网格等操作。设定Q235B材料属性(见表1)。

副车架在静止、运输、运行状态的都是承受重力.所以设定Solidworks Simulation为静应力分析,并进一步设定夹具位置.固定方式选择副车架与主车架的接触部位.从而对副车架进行网格划分.划分结果、节点数、单元数及解算器信息处理。根据2.4.2副车架承受力计算:车架前端承受重力为104kN;副车架中段承受重力为52 kN;副车架后端承受重力为5.5kNo所有的重力都平均分布。SolidworksSimulation外部载荷力为分布在预埋板与铺板上.采用有限元分析FFEplus算法以及P-自适应方法调整对底架进行求解.副车架网格划分见图5。

2.4.4结构有限元分析验证

副车架有限元分析预处理完成后.求解得到米塞思应力云图(变形图),定义变形比例为真实比例,从而得到副车架的网格划分图、应力图、位移图、安全系数图。见图6~图8。

2.4.5有限元分析结果

副车架有限元分析预处理完成后,求解得到米塞思应力云图(变形图),定义变形比例为放大真实比例。由副车架位移图可以看到,副车架最大位移发生在前端两组备用滚筒及电缆处,此处的承受重力最大,但最大位移量也很小,副车架在此处的最大变形量仅有0.553mm,几乎不变形。

由副车架应力图可以看到最大应力也发生在前端两组备用滚筒及电缆处。有限元分析得到最大应力为71.7MPa,远远小于Q235B的屈服极限值235MPa,从图中可以看到安全系数非常高,因此副车架的结构设计是可靠、安全的。

2.5折臂吊机选型

折臂吊机通過液压举升及伸缩系统来实现工作滚筒的更换以及全新电缆滚筒的的升降、回转、吊装。动力电缆收放运专用车的整体长度在6000mm内,而折臂吊机的起吊距离在7450mm之内,所以随车起重机满足其设计要求。

吊机性能参数如表2所示。

单个2000m电缆滚筒的自重为2600kg,而滚筒吊装距离在6m之内,从吊机性能参数表中以看到,吊装距离为6060mm时,起吊的重量为3270kg,所以随车起重机SQ10DQZA3性能满足设备需求。

2.6备用滚筒固定装置

备用滚筒固定装置由排缆导管和轮缘固定装置等组成的一个金属构架。构架用螺栓固定在整车副车架上,可以根据电缆滚筒直径的大小进行调整。也可以根据现场电缆滚筒使用情况.针对不同的宽度进行调整。备用滚筒固定装置整体固定方便可靠.既可以防止备用滚筒左右移动,也可以防止备用滚筒前后移动。

2.7滚筒可伸缩固定装置

滚筒可伸缩固定装置.采用液压驱动。利用液压油缸来执行伸缩动作,简单可靠。当伸缩到位后,设计有锁紧装置,防止滚筒固定松动。电泵电缆绞盘根据油井深度不同需要配备不同的电缆绞盘,滚筒固定装置具备适应现场应用的各种电缆绞盘的安装,才能保证电泵井的检修作业。根据这个要求,固定架有伸缩功能,同时,拆卸和安装电缆绞盘要控制方便.安全可靠。

a.活动滚筒架可以在管架上左右滚动。根据滚筒宽度调节位置:

b.移动时由液压油缸伸缩实现滚筒固定装置的左右移动;

c.活动滚筒架的锁紧装置,采用两个凸轮手柄推动加紧块对管架实现机械夹紧锁定。

2.8排缆机构设计

现用的电缆绞盘在起下电缆过程中.采用手动盘电缆,需要2-3人配合,劳动强度大,而且电缆排放不够整齐。人工收电缆易造成电缆损坏,如果电缆收盘不及时,电缆由于自重下移.即电缆与油管上行不同步,电缆在受井筒摩擦的作用而下行,电缆的上行速度小于油管的上行速度,造成电缆在井筒或井口内堆积,轻则造成电缆损坏,重则电缆不上行,管柱被电缆卡死在井内无法提出,导致上大修作业,通过维护性作业难以恢复正常生产。下放管柱和电缆时,速度控制不好,易造成电缆在管柱上的过度松弛,造成电缆磨损,严重时会造成电缆打结,导致不必要的大修作业,增加费用投入。严重影响电潜泵井工作效率和原油产量。本装置采用液压排缆。解决人力手动排缆不整齐的问题,并且一个人操作,控制方便。

动力排缆收放运专用车的排缆结构要适应电缆规格的变化。常用矩形截面扁电缆规格本别是14mmx37mm、15mmx40mm、17mmx44mm,18mmx47mm;常用圆形截面电缆直径分别为33mm、35mm、37mm、39mmo

电缆穿越空间要容纳上面8种规格的电缆中尺寸规格最大的一种,宽度和高度都不能低于50mm,并可以利用两位三通液压手柄控制阀的H型中位功能.解决自动排缆的问题。

2.9液压系统设计

液压驱动控制系统主要包括液压泵、低速大扭矩马达、手动摩擦定位换向阀节流阀、溢流阀、单向阀、液压油箱、液压油过滤器、液压胶管等多个零部件组成。

液压泵通过手动摩擦定位的多路换向阀来驱动低速大扭矩马达实现电缆滚筒的提升和下放。多路阀处于中位状态.低速大扭矩马达实现制动功能电缆滚筒停止转动。本装置增加了液压卸荷回路.保证电缆提升时达到一定拉力后液压系统自动卸荷,设定压力保护功能。以免因为某些意外情况拉断电缆.造成不必要的损失和维修作业。

液压系统控制原理如下:

a.液压油从换向阀P口到A口进入液压马达,电缆处于下放状态;液压油从换向阀P口到B口进入液压马达,电缆处于提升状态;换向阀中位刹车。

b.恒张力阀块上面设计安装溢流阀,可调定电缆提升的恒张力值。

c.油管下放状态,电缆跟随被动下放,当张力超过恒张力值时.液压系统液压油从马达高压腔卸荷进入马达低压腔,跟随下放。

d.油管上提状态时,电缆主动上提,当电缆拉着油管超过张力设定值时,液压油卸荷,马达停止上提。

液压系统的设计计算如下:

液压马达的选型计算。已知条件:为了实现电缆的同步跟随,电缆拉力设置不能太大,设定为F=5000N滚筒直径按照D=1500mm计算,根据公式:

因此,马达的扭矩参数不能小于3750N.m,在该项目设计中,我们按照拉力安全系统1.35计算,马达的实际扭矩参数应为5000N.mo根据扭矩T=5000N.m.选择某公司的XSM2-630D47+F60101S型马达。其具体参数如下:扭矩T=5000N.m;输出转速0-16r/min;总排量3436.5ml/rev;额定压力16MPa;推荐泵的供油量48L/min;制动器开启压力2.2-2.5MPa;制动器最大耐压25MPao

液压泵的设计选型。考虑到液压系统的效率.液压泵可以选择某公司的CBN-E463型齿轮泵。具体参数如下:公称排量为63mL/rev;额定压力12.5MPa;最高压力16MPa;额定转速1500r/min;最高转速2000r/min;最低转速800r/min;总效率≥81%;功率23.83kW。

2.10主要技术指标

主要技术指标如下:

a.滚筒规格:适用于2000m以内井深作业;

b.液压系统额定工作压力:16MPa;

c.最大拉力:50000N;

d.滚筒转速:10~16r/min可调:

e.随车吊额定载荷:10000kg。

3关键技术及创新点

3.1修井作业中液压排缆方式

动力电缆收放运专用车实现了低速大吨位的排缆转动,能很方便地进行大范围的无级调速,且可在系统运行过程中调速。修井排缆过程中,液压油缸的运动均匀稳定,排缆机构换向无换向冲击,可频繁换向。操作简单,调整控制方便,实现了电缆过载保护.使用安全、可靠。

3.2可伸缩滚筒架偏心凸轮快速缩进机构设计

滚筒可伸缩固定装置,采用液压驱动,利用液压油缸来执行伸缩动作.简单可靠。当安装滚筒伸缩到位后,设计有偏心凸轮锁紧装置,防止滚筒固定松动。伸缩动作可以根据油井深度配备相应的电缆绞盘,滚筒固定装置具备适应现场应用的各种电缆绞盘的安装.保证电泵井的检修作业。

3.3恒张力系统的设计

利用液压系统的张力识别,保证了电缆与管柱的速度相对同步,减少了作业过程中电缆拉断或打结的几率,降低作业成本。液压油从换向阀P口到A口进入液压马达,电缆处于下放状态;液压油从换向阀P口到B口进入液压马达,电缆处于提升状态;换向阀中位刹车。恒张力阀块上面设计安装溢流阀.可调定电缆提升的恒张力值。油管下放状态,电缆跟随被动下放,当张力超过恒张力值时,液压系统液压油从马达高压腔卸荷进入马达低压腔.跟随下放。油管上提状态时,电缆主动上提,当电缆拉着油管超过张力设定值时,液压油卸荷,马达停止上提。

4现场应用

电缆收放运专用车在大庆油田第八采油厂完成10口井的现场应用试验,从现场应用情况看,应用效果良好,主要体现在:采用自动跟随模式进行电缆提升和下放比较顺畅,电缆没有发生拉断或打结现象;实现了一人操作完成绞车滚筒和排缆作业,比在用设备节省1~2人;平均作业效率提高了30%.修井作业时间从12h左右缩短到8h左右。表3为现场试验应用情况。

5结语

电缆收放运专用车研制达到了立项之初的技术指标,提高了电泵井作业效率约30%,实现了减员1~2人,减轻工人劳动强度,实现电缆与油管的提升和下放的同步跟随,从设备保障方面减少了电泵井大修作业的几率和风险。另外解決了不同容量、不同规格滚筒的兼容性问题.具备快速锁紧机构,操作方便,保证施工作业安全可靠。