机电行业柜体表面的涂装问题

王彩霞 张卓 沈阳捷百通科技有限公司

在机电行业,柜体是最常用的一支保护性产品,要求其美观耐用。我们会在其表面涂一层保护漆,这种漆现在常用的是热固性粉末涂料。粉末涂料在成膜过程中,经历了软化——液体——固化——固体这么一个过程,故也称为“塑粉”。其优点是无毒无害无污染,且不需要底涂,一次喷涂加温固化即成成品,利用率可达98%以上。因其众多优点深受青睐(见图1)。

图1 粉末喷涂和流水线

为了保证机柜的最终喷涂的美观和耐用性,粉末涂料在喷涂中需要注意如下几个问题:

一、表面有杂色

产生这种现象的主要原因是粉末涂料本身含有杂色或者现场喷涂设备未清理干净。如果是粉末本身问题,只能更换新的粉末,别无他法。如果是喷涂现场设备原因,那么就要调整现场设施,喷涂不同颜色的粉末之前做好隔离,避免造成环境污染;喷粉机要做好清理,避免死角存在杂色。清理喷粉机时,枪嘴必须拆卸下来清理,喷枪上的导粉管也要拆卸下来从两侧用高压风吹净。粉泵从粉桶盖上拆卸下来,拆开粉泵,把内部的每一个部分都吹干净,以确保喷涂设备无杂粉。

二、表面有颗粒

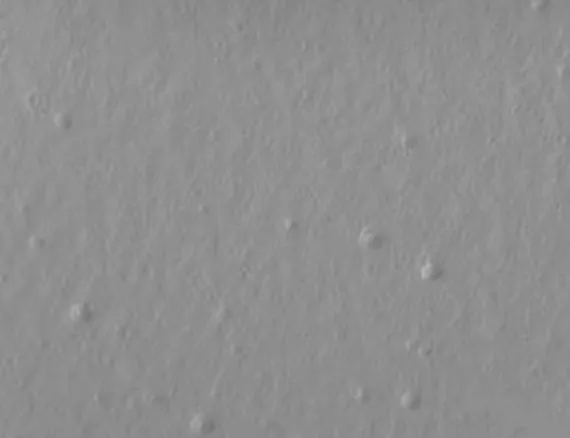

柜体喷涂成品后发现表面有颗粒,影响外观,从而影响产品质量,难于交工。产生颗粒的原因一是粉末本身含有杂质,粉末在生产装箱之前需经过筛网去除杂质或不合格粒径部分,保证大约75μm 以下的粒径粉末通过。但是有时由于生产工人疏忽,筛网破损,造成大的颗粒通过筛网,装入成品箱,喷涂成品后表面就会出现颗粒瑕疵。另外,粉末是通过静电吸附到金属工件表面的,工件在处理时,表面的杂质和灰尘没有处理干净就会和粉末同时吸附在工件表面,形成一个带粉的“针”立于工件上,经过烘烤固化后,就会形成一个圆形的颗粒。所以我们在清理工件时尽量选用化纤布,进入喷粉室时对工件进行吹风处理,除去表面杂质,以确保工件喷涂后外观完美无颗粒(见图2)。

图2 漆膜表面的颗粒

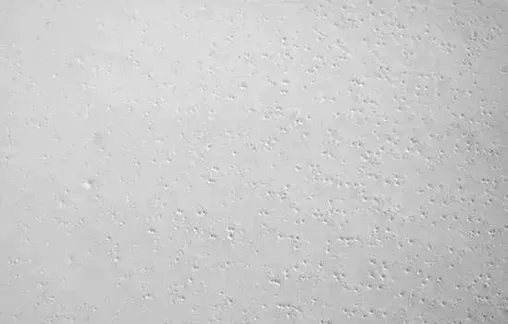

三、涂膜表面针孔,起泡,返油,脱皮

常用工件一般有冷轧板,热轧板,白钢,铝板,雪花板等,有些工件表面会残留很多油渍,清理不彻底,加之粉末涂料本身有很强的吸油特性,造成喷涂固化后出现针孔,起泡和返油的现象,甚至出现大面积脱皮。如果油量过大,油蒸汽会污染整炉工件,造成整炉工件产生针孔。那么就要求我们在喷涂之前进行除油清理工作,常用的除油剂有信那水,脱脂液和磷化液。根据油渍多少,可以采用擦拭和浸泡,喷淋的方式进行除油处理。

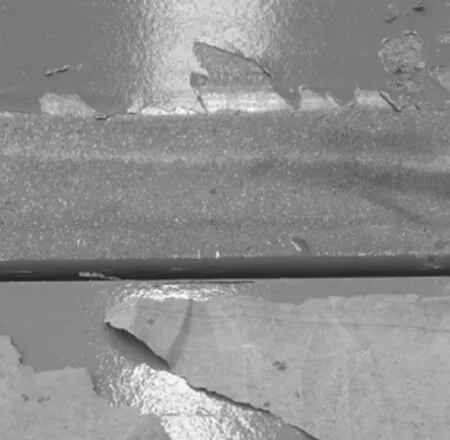

另外,金属制品本身容易生锈,如果不对工件进行除锈处理,表面进行喷涂后使用寿命也不会增加。在使用过程中会出现鼓包,随着锈蚀面积的加大,涂膜会随之脱落。一般小工件用角磨机或砂轮机,大的工件或者热轧钢板采用酸洗除锈的方法。如果锈蚀过于严重要采用酸洗处理,在进行水洗干燥。喷涂粉末之前进行磷化处理,保证涂膜长久耐用(见图3、图4、图5)。

四、每批次成品存在色差

产生色差的原因有可能是粉末本身存在色差,有可能是固化温度不均匀或过高。粉末涂料是由树脂,颜料,钛白粉,其他填料和助剂经过均匀混合,压片,磨粉而成的。每批次颜料和钛白粉到厂时可能存在色差,颜料在混料缸中混的时间长短会产生色差,所以在选择粉末厂时要选择大厂家大品牌,资质管理健全,技术检测过硬的企业,避免后顾之忧。另外粉末在固化中烘烤温度对其色差影响较大,尤其浅色粉末。建设固化炉一定要合理,避免出现炉体上部和下部温度不均,出现喷涂工件上半部和下半部颜色不一致;炉体升温快慢也会产生色差;另外粉末涂料的固化条件一般为180-200℃,15-20Min,如果温度过高,会出现黄变现象而产生色差。所以建设固化设备时一定要找专业人士设计生产,固化时严格按照粉末固化要求设定参数。

五、柜体边角处上粉率的提高

相较于液体漆的流动性,粉末涂料边角处上粉率是一个难于解决的问题,容易出现留底现象。越是角度小的“阴角”工件上粉越差,因为在“角”的位置上产生了相同的正电荷反射堆积和同极电荷排斥,而产生“静电屏蔽”现象。一般解决方法有几种:调整枪头距离,降低静电;擦拭边角处;喷涂时先喷边角处再喷整体。

综上所述,要想喷涂出完美的产品,我们既要选择好的粉末涂料厂家,也要把控好喷涂现场,严格处理工件表面,根据粉末固化要求调整好设备参数,保证最终产品经久耐用。

图3 漆膜表面的针孔

图4 漆膜表面的起泡

图5 漆膜表面的脱皮