压缩机气举–抽吸复合连续排液工艺

——以合川气田须二气藏为例

包晓航

(中国石油辽河油田分公司石油化工技术服务分公司,辽宁 盘锦 124010)

开发中后期低孔低渗致密砂岩气藏,随着地层压力下降,气井携液能力降低,井筒及地层积液严重,导致气井生产效果变差,采用排水采气工艺是气田开发中后期提高采收率的主要措施。根据气井不同工况及积液程度,国内气田普遍采用气举、泵抽、优选管柱、柱塞、泡排等措施提升气井产能[1]。

重庆合川气田地处丘陵地区,多为平台丛式井组,地面集输采用放射状集气管网,单井组混输至集气站,外输压力高,积液主要来源地层及凝析水,气井产水量逐渐增大,泡排措施受凝析油制约排采效果差,同平台高低压井产能互扰,气井水锁现象严重,因此对排采工艺提出更高要求。为提高排采覆盖性、连续性、针对性,研发出井组压缩机气举排液复合抽吸降压技术,能同时实现井组内供气井抽吸降压,气举井连续排采,使井组形成统一的外输通道,从而提升井组产量。同时,干气注入可有效降低气井水锁效应及疏通凝析油反凝析堵塞,为产水气井持续性排液及保持气井产量提供有效技术支撑。

1 气田生产现状

合川气田须二气藏为低含凝析油的致密砂岩气藏,主要生产层为须家河组须二段,发育三角洲前缘水下分流河道及河口砂坝。该层砂体物性较差,平均孔隙度约6.83%,平均渗透率0.208×10-3μm2,平均含水饱和度为60.8%,具有低孔、低渗、高含水的特点。天然气成份以CH4为主,CH4含量为79.4%~94.8%,不含H2S,微含凝析油,地层水矿化度103.3~288.9 g/L,水型为CaCl2型[2-4]。

合川气田须二气藏2007年投入开发,累计投产井227口。目前已进入开发中后期,开井148口,其中90%以上生产井产水,产量递减加快,受产水制约,多数井间开生产。研究区大部分井日产气低于1.00×104m3,单井平均日产量0.47×104m3,日产量低于0.50×104m3的低产气井占总开井数的57.14%;平台井组共53组,井组平均日产量1.10×104m3,部分平台井组日产气量低于0.20×104m3,生产特征如下:

(1)气藏稳产期短,单井平均稳产期128 d,后期递减变缓。

(2)气井普遍出水,产水对气井生产影响较大。测试时,50%左右的气井产水;投产后,90%以上的生产井产水,且部分井产水量较大。受产水影响,气井产量递减加快,到生产中后期,压力降低,难以自喷生产,部分井水淹停产。

(3)部分生产井采用井下节流工艺完井,后期地层压力下降,部分节流器失效。

2 低产气井积液影响采收率原因

合川气田须二气田井底积液严重,导致气井压力、产量快速下降,无法连续生产。

2.1 地层压力下降快

气井生产能量损耗主要为气层的渗流阻力压力损失、气井井筒举升压力损失、以及天然气地面流程管网压力损失。合理的采气速度下,压力损失减小到最低,就会取得最高的采收率。

2.1.1 地层渗流能力下降

须家河二段储层原始地层压力31.15 MPa,压力系数由1.52降至1.06。当气藏出水时,储层处于气水两相流动状态,由于前端压力降低,孔隙两端压差变小,不足以驱动孔隙充填物质,气层因渗流能力变差而减产或停产。

2.1.2 井筒举升能力下降

地层天然气进入气井井底流向地面,在垂直管道(井筒)流动过程中,需克服摩擦阻力、液体滑脱损失等。当地层压力降低时,产气量下降,在克服各种井筒损失后,井口剩余压力降低,在气井无法达到临界携液流量时,造成减产或停产[5-6]。

2.1.3 地面集输能力下降

在气田投入开发时,地面集输管径、处理能力、外输压力等矿场集输参数已经确定,设计外输压力越高、外输管径则越小,随着气井自身压力降低,生产回压相对增大,抑制气井产能。目前该区块干线管网压力为4.6~5.4 MPa,部分低产井生产回压过高导致积液无法外排。

2.2 井筒及地层积液严重

合川气田构造平缓,气水分异较差,未见边底水,储层孔隙类型中微孔隙占比较高,束缚水饱和度高,造成气藏含水饱和度高、气水同层或气水同产[7]。该气田地层水矿化度167.1~218.5 g/L,水型为CaCl2型,构造边缘气井测试水矿化度124.2~143.9 g/L,主要为凝析水。

当气藏能量不足时,气体无法将产出水完全携出井筒,井筒出现积液,气层回压增加,井的生产能力受限,井筒积液严重造成气井停喷。另外,井筒内液柱会伤害井筒附近地层,导致地层含水饱和度增大,气相渗透率降低,产能下降。

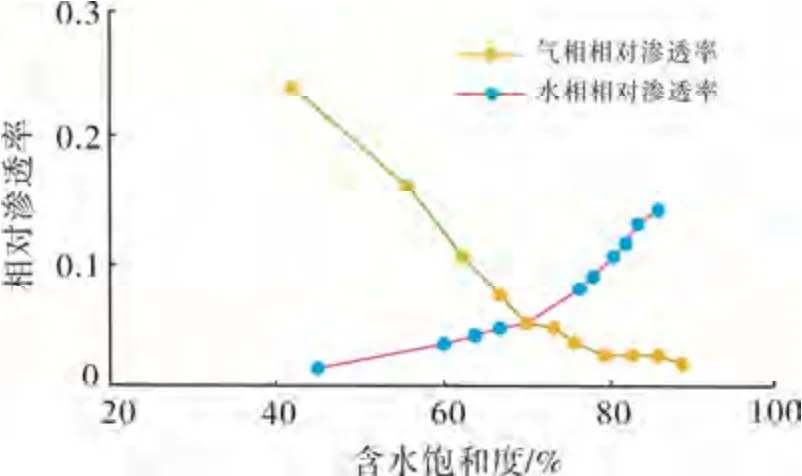

2.3 低渗、低压、敏感性强

合川气田须二段储层以片状喉道、管状喉道为主,低渗气藏的细喉型喉道类型决定了储层有较大的毛细管压力。气井产水阻塞渗流通道,发生储层贾敏效应及水锁现象[8-9],使气相渗透率减小,气井产能急剧下降。图1为须二段储层的相对渗透率曲线,岩心孔隙度为6.99%,渗透率为0.128×10-3μm2。

图1 合川气田须二段储层相对渗透率曲线

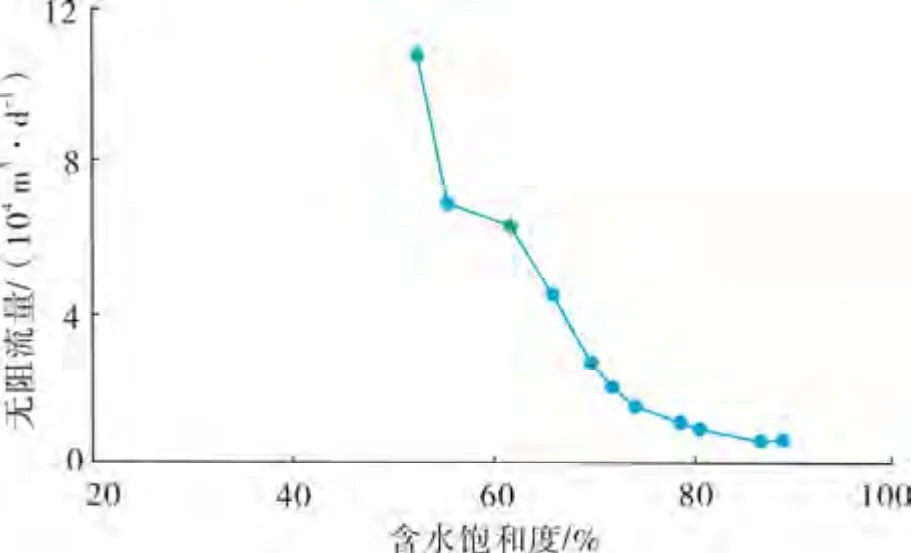

利用相对渗透率曲线计算出含水饱和度对气井无阻流量的影响(图2),当含水饱和度从47%上升到58%,气井的无阻流量从10.6×104m3/d下降到6.8×104m3/d,说明气井产水对产能影响严重。

图2 须二段含水饱和度对气井无阻流量的影响

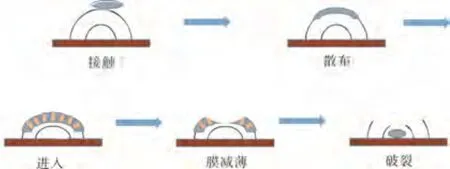

2.4 低含凝析油气藏传统泡排效果不佳

泡沫排水技术是气田普遍采用的排水技术。合川气田须二段气藏为低含凝析油气藏,而凝析油是天然的消泡剂,井筒积液排采不及时,长时间关井后,在重力分异作用下,井筒液柱上端存在大量凝析油,抑制泡沫排水效果(图3)。

图3 凝析油抑制泡沫过程

3 工艺技术

合川气田须二气田生产历史表明,部分井组产能较低,高产高压井抑制井组其他低压井产能,低产井不具备携水生产能力,生产过程中油管液面上升快、积液严重,导致产量、油压快速下降,被迫采取间歇生产。针对井组存在问题,制定利用压缩机“抽吸降压+气举排液”连续排液工艺方案,实现井组气井全部动用,从而提高气田采收率。

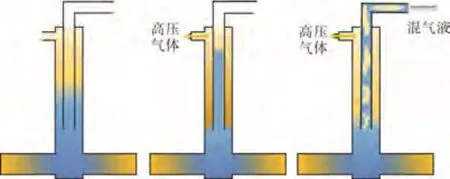

3.1 井下工艺原理

天然气压缩机气举助排工艺类似开式“U”型管原理(图4),当地层压力下降,井筒两相流体中气量无法达到临界携液流速时,液体回落易形成井筒积液;利用压缩机将高压气体注入井下油套环空或油管中,与井筒内流体混合,再通过高压气体及地层产出气体的膨胀势能,减小举升井筒内流压梯度、气液混合物密度及井底回压,提升垂直举升能力和携液流速,实现排采积液的目的,从而恢复产能,提高低产气井产量[10-13]。

图4 井下工艺原理

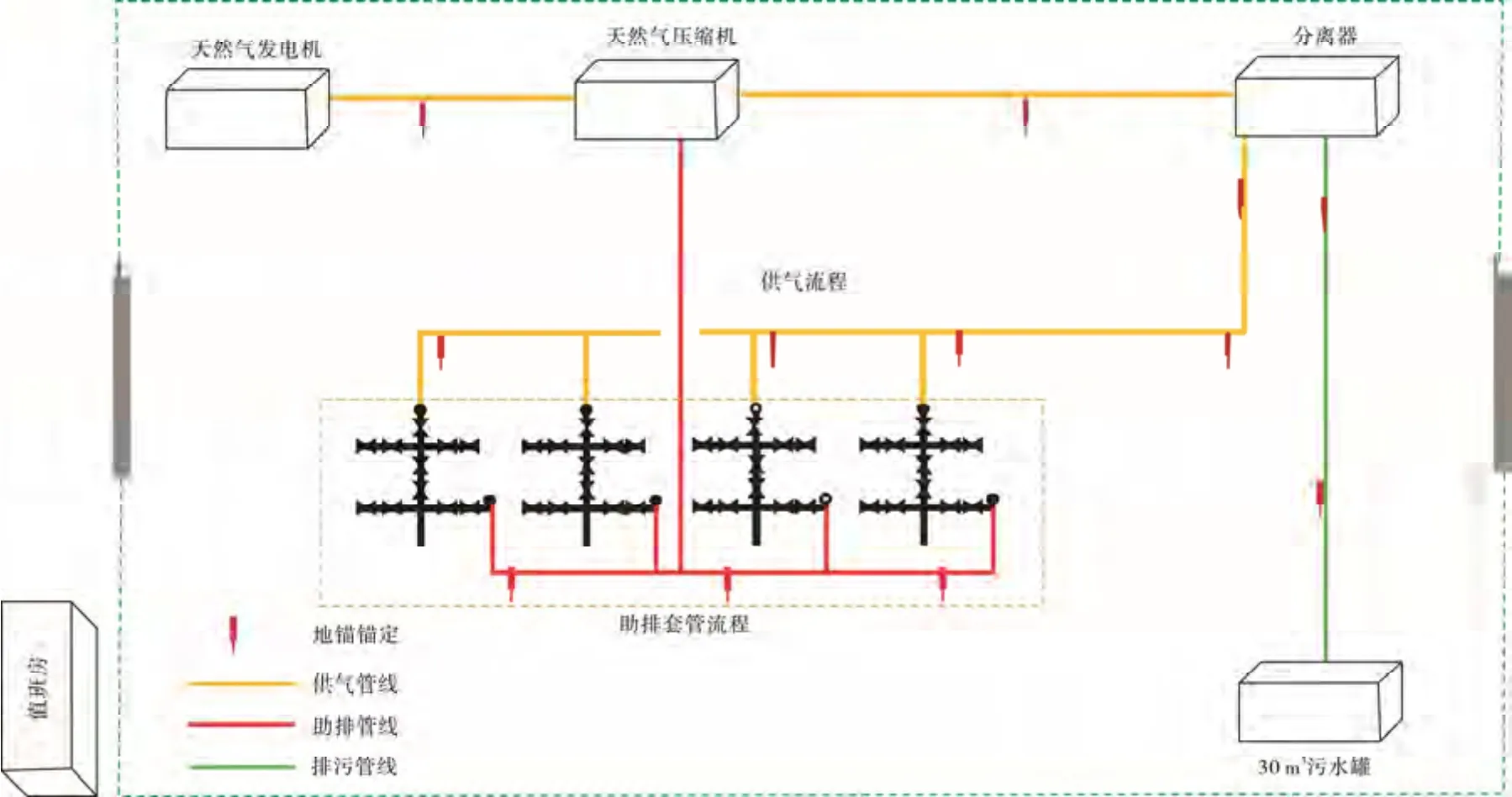

3.2 地面流程

以井组其它低产积液气井作为供气源,通过分离器净化脱水,利用天然气压缩机助排气举措施井(图5),该方案既可以降低供气井口压力,实现降压抽吸增产,又可以气举排液措施井,排采井筒及地层积液,降低井底回压,从而提升井组产量。

图5 压缩机“抽吸降压+气举排液”连续排液工艺流程

4 工艺特点及选井原则

4.1 工艺特点

压缩机“抽吸降压+气举排液”连续排液工艺充分利用平台井组多井优势,结合压缩机抽吸及气举排液功能,有效降低供气井井口压力、连续排采助排气举井,最终使平台形成统一且唯一外输通道输出至干线管网,其工艺特点为有以下几个方面。

(1)降压抽吸。以供气井作为供气源,所产天然气通过多功能分离器加热、调压、净化脱水,输送至天然气压缩机,压缩机进气端压力为0.4~1.7 MPa,井组外输压力为4.6~5.4 MPa。通过压缩机可实现供气井口降压抽吸,提高气井携液流速,从而提高产量。

(2)气举排液。天然气压缩机注入端最大排量为1 500 m3/h,最高注入压力为25.0 MPa,利用分离器净化后的天然气,通过压缩机持续增压注入措施井环形空间,与井筒内流体混合,再通过高压气体及地层产出气体的膨胀势能,减小举升井筒内的流压梯度、气液混合物密度及井底回压,提升举升能力和携液流速,排出积液,从而提升平台产量。

(3)稳压外输,避免井间干扰。工艺运行后,原有供气井通过气井测试阀门提供气源,停止进站生产,原平台外输通道仅为气举井进站生产流程,连续排采后,平台产气液量趋于稳定,避免传统平台井高低压井间干扰。

(4)注干气吞吐解堵、解水锁。该工艺可将净化后的干气通过压缩机注入气井井筒,通过焖井吞吐。注干气具有抽提干化、解堵、助排、驱替波及作用,摆脱毛细管力的制约,降低水锁效应和疏通凝析油反凝析堵塞[14-15]。

4.2 选井原则及排采实施界限

4.2.1 选井原则

该工艺适用于受积液影响的低产气井组、单井以及新压裂投产气井返排施工。以研究区气田为例,储层须二段中部平均埋深2 200 m,现场压缩机最高注入压力25.0 MPa,完全满足排采需要,筛选及应用原则为:①井组措施前日产量较低,历史生产试气效果较好,受积液影响低产;②单井组整体采出程度不大于60%;③井组内气举排液井井下油套连通或压裂封隔器上端有沟通通道或者封隔器解封;④平台井组井数不小于2口。

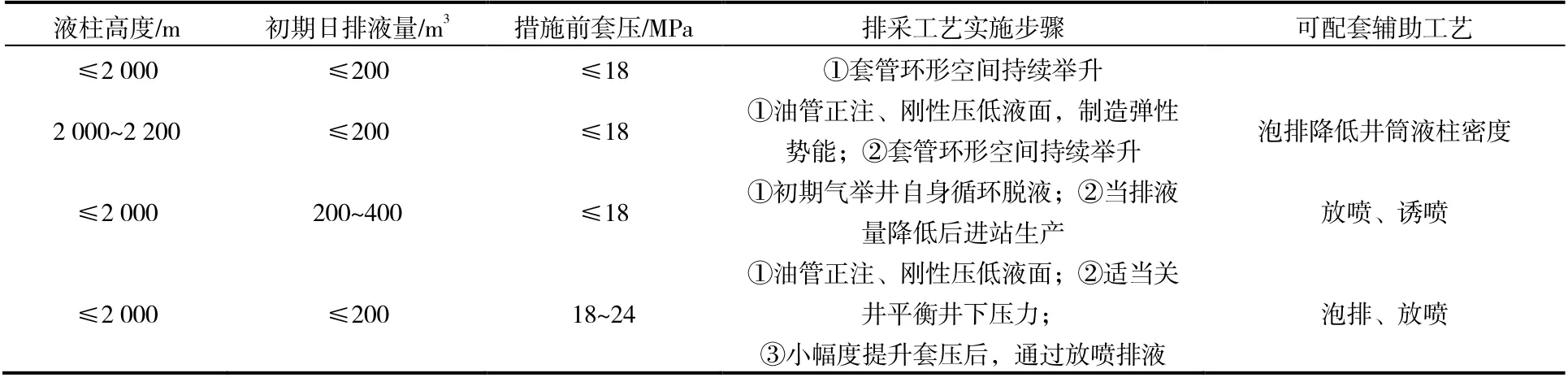

4.2.2 排采实施界限

根据排采井井筒液柱高度、初期日排液量、套管压力,结合压缩机“抽吸降压+气举排液”工艺及返出液矿化度较高的特点,制定排采工艺实施步骤及可配套辅助工艺,划分实施界限如表1所示。

表1 排采工艺实施界限划分

(1)返排期间气井压力受积液影响低于集输管网压力,无法自进站时,通过气井自身循环气举脱液工艺,待压力恢复后进站。

(2)返排期间返液量低、产气量及压力逐渐降低,与钻遇显示资料不符时,判断储层水锁或凝析油堵塞伤害,通过注干气焖井吞吐工艺降低伤害。

5 现场应用

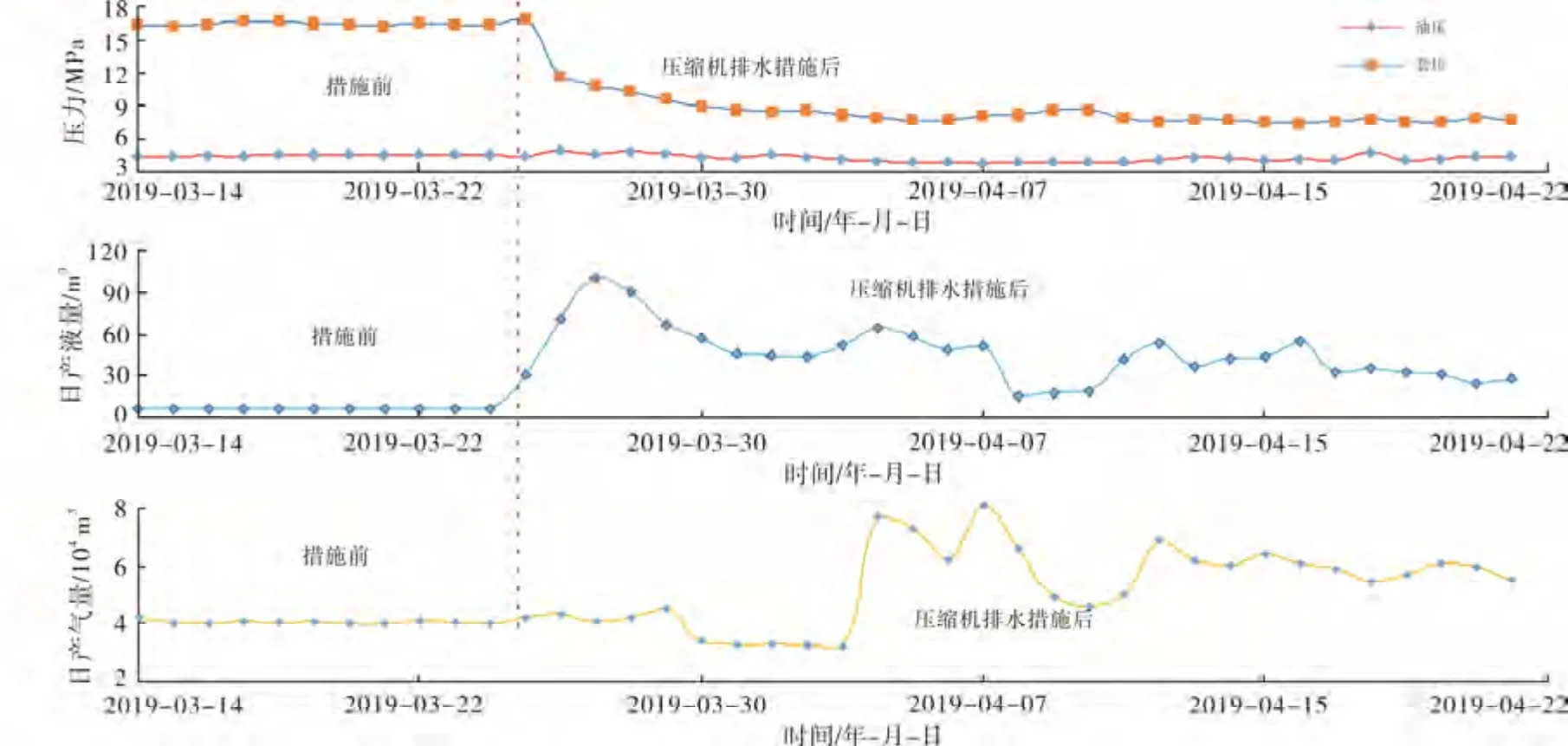

研究区XXX井组有X1井、X2井、X3井3口井,其中X2井于2009年投产,初期日产气4.0×104m3,日产水10.0 m3,日产油0.6 t;2010年套压降至13.0 MPa,日产气降至1.0×104m3,日产水5.0 m3;2013年间开生产,2018年油压4.5 MPa、套压约16.2 MPa,估算日产气量0.3×104~0.5×104m3,估算日产水量为0。油套压差大且油压呈下降趋势,积液影响明显;进行流压压力梯度测试时,液面深度1 192.0 m,压力梯度1.053 9 MPa/100 m。措施前井组间开,日均产气约为0.3×104m3,日产液约7.0 m3。历史生产数据表明,X2井产能较低,不具备携水生产能力,生产过程中油管液面上升快、积液严重,导致压力、产量快速下降,只能间歇生产。关闭生产阀门后,60 h油压上涨0.5 MPa,说明该井井筒及近井地带积液严重,基本无产出。

2019年3月采用“降压抽吸(X1、X3)+气举排液(X2)”方式后,X2井初期日产液量110.0 m3,井组日产气量最高达到8.5×104m3,措施后累计生产32 d,累计产天然气160.0×104m3,平均日产气量5.5×104m3,累计产液量1 389.8 m3,平均日产液44.8 m3。措施后,X2井套压由施工前16.4 MPa下降至7.5 MPa,井筒及地层积液持续返出;同时,X1井和X3井短暂关井后油压上升迅速,证明“降压抽吸(X1、X3)+气举排液(X2)”措施效果较好(图6)。

图6 试验井组阶段措施生产曲线

截至目前,研究区累计实施措施22井组,天然气增产8400×104m3,单井组日产液最高280 m3,单井组日增产气最高6.3×104m3;平均井组日增产气2.1×104m3,平均井组日产液35.5 m3。压缩机“抽吸降压+气举排液”工艺为该低渗透气田主要排水采气措施。

6 结论

通过对合川气田须二气田低产积液气井影响采收率原因分析,实施压缩机“气举+抽吸”工艺,利用措施气举井气举排液、供气井降压抽吸,从根本上提高气井采收率,实现平台井组产量的提升。

(1)该工艺通过地面高压注入天然气至措施井套管环形空间,实现补充气井能量,天然气与井筒流体混合,降低举升管中的流压梯度(气液混合物密度)和井底回压,提高天然气从井底到井口的流速。

(2)该工艺通过连续性排采井底及周围积液,井眼附近压降漏斗势能增大,原“水包气”渗透带两端压差增大,迫使积液从储层析出,恢复高低渗透带的渗流能力并疏通远端气体流通通道。

(3)该工艺针对具有一定生产能力供气井(受外输压力限制产能)通过井口压缩设备降低井口压力,使供气井达到临界携液流速,从而提高天然气从井底到井口的流速,提高产量,达到降压抽吸增产目的。

(4)该工艺注入气体为经过分离净化增压后的高温干气,通过压缩机持续注入,与地层气相形成连续相。同时,天然气由于有良好的可压缩性和膨张性,能量释放时有助于克服毛细管力的束缚,从而降低水锁效应和凝析油堵塞现象。