管线钢边部细线缺陷分析与优化措施

颜晨曦,武巧玲,于 洋,牛 涛,李金保,张世龙,焦会立

(1.首钢集团有限公司技术研究院,北京100043;2.绿色可循环钢铁流程北京市重点实验室,北京100043;3.北京首钢股份有限公司,河北064404)

0 引言

热轧带钢的生产过程中,边部细线类缺陷是造成钢铁产品质量问题的主要原因之一。 热轧带钢产生细线类缺陷的原因是多样的[1-3],不容易发现和控制,严重影响了产品的表面质量,并影响了下游用户的加工使用,给企业带来经济损失。

为此,本文热轧以管线钢为例,探索了其在轧过程中边部细线缺陷产生的原因以及缺陷所造成的危害,并对管线钢热轧工艺进行了分析和排查。通过对问题材料化学成分的分析以及材料缺陷部位微观形貌的观察,明确了细线缺陷的产生机理,找到了管线钢热轧工艺中的存在的问题,并制定了相应的热轧工艺改进方案,以消除产品缺陷、提高产品的实物质量。

1 热轧管线钢边部细线类缺陷

热轧管线钢在生产过程中,经常会产生边部簇状细线类缺陷,细线缺陷的形貌如图1 所示。 经过表检发现边部簇状细线缺陷在带钢边部10~25 mm范围内,细线沿轧向呈多条密集分布(如图2 所示),严重情况下可发展为垛口状边部纵裂缺陷。

图1 边部簇状细线类缺陷

图2 边部细线缺陷表检形貌

2 边部细线缺陷调查分析

我们对边部细线缺陷样品开展微观分析,并结合其化学成分和轧制工艺,综合分析、排查导致细线缺陷产生的原因及机理,为制定可行的工艺改进措施提供理论和实践依据。

2.1 成分分析

对管线钢缺陷部位取样进行化学分析,其结果见表1。由表1 可以看出,缺陷部位化学成分均在目标控制范围内,未发现明显异常。

表1 细线缺陷部位化学成分 %

2.2 生产工艺排查

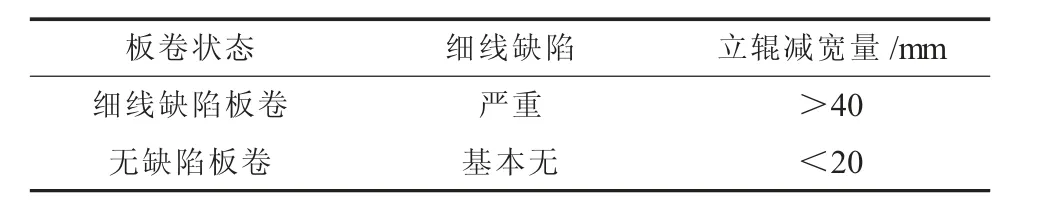

对出现细线缺陷板卷与无缺陷板卷的热轧工艺开展对比分析调查,发现在在轧制过程中,两类板卷立辊减宽量的控制存在明显差异,而其余热轧工艺参数和轧制过程基本相同,具体细线缺陷卷与立辊减宽量关系如表2 所示。由表2 可以看出,立辊减宽量对边部簇状细线缺陷影响程度较大,当立辊减宽量大于40 mm 时,管线钢边部会发生严重簇状细线缺陷,而减宽量小于20 mm 时,边部细线缺陷基本消除。 说明边部簇状细线与立辊减宽量有直接对应性,立辊减宽量越大,对边部缺陷影响越明显。

表2 细线缺陷卷与立辊减宽量关系表

2.3 微观分析

截取边部细线缺陷部位制作成表面样品与截面样品,并开展微观分析。 细线缺陷表面样品分别采用去离子水、酒精超声清洗,观察其表面形貌;细线缺陷截面样品经抛光后,采用3%硝酸酒精侵蚀观察其微观组织;细线缺陷截面样品经打磨、抛光后观察分析其浅表层析出物的尺寸与分布,并采用普通光学显微镜对样品金相组织观察,利用日本日立公司S3400N 型扫描电镜对样品进行高倍形貌分析。

2.3.1 缺陷部位表面形貌

管线钢边部细线缺陷表面微观形貌如图3 所示。 对缺陷部位表面形貌进行观察,发现视场范围内有可见的多条细线缺陷,如图3(a)所示。 通过光学显微镜对样品表明金相组织进行观察,发现线缺部位微观组织为铁素体+珠光体,边部细线缺陷处附近组织与基体相同,细线缺陷处存在一定的流线组织,如图3(b)所示。

图3 边部簇状细线缺陷部位表面形貌

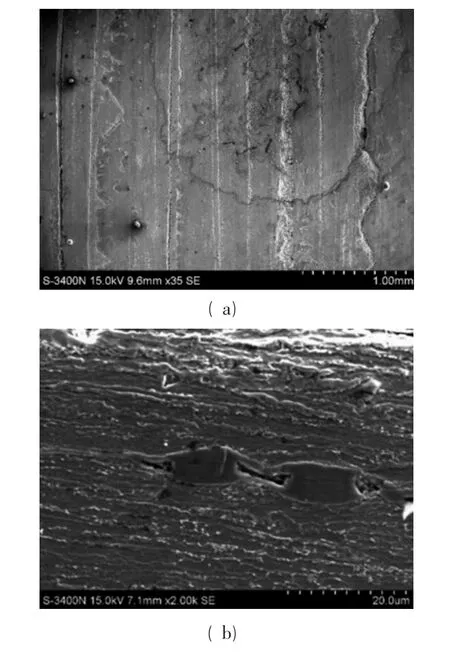

2.3.2 缺陷部位截面形貌

管线钢边部细线缺陷截面微观形貌如图4 所示。 截面处存在较多密集小裂纹,裂纹深度在30~50 um 左右,严重处裂纹深度超过100 um,裂纹附近存在一定的氧化质点,未见明显的脱碳情况,如图4(a)所示。 此外,裂纹大多与垂直方向呈一定角度向基体内部延伸发展,电镜下观察,视场范围内部分细线缺陷呈“ 八”字形貌,如图4(b)所示,说明在粗轧阶段经过往复轧制。

图4 边部簇状细线缺陷部位断面形貌

2.3.3 缺陷部位截面能谱分析

采用扫描电镜对样品缺陷部位截面进行能谱分析,截面裂纹处不同位置能谱成分见表3。 从表3能谱分析结果来看,缺陷处没有检测到保护渣成分,排除卷渣及铸坯裂纹。

表3 截面裂纹处不同位置能谱成分表

3 细线缺陷原因分析与工艺改进

3.1 细线缺陷原因分析

通过对缺陷部位样品的化学成分及微观形貌分析,并结合热轧工艺排查,我们认为管线钢边部细线缺陷是粗轧阶段形成,由于中间坯边角部温度低,经过粗轧轧制后边角部金属翻边到表面,造成低温处的边角部金属塑性与基体存在差异,从而形成细线缺陷。

3.2 细线缺陷形成机理

通过对边部细线的微观分析结合热轧工艺相关性研究,我们认为边部簇状细线的形成机理可归纳为:带钢在立辊边部挤压的情况下,边部发生变形,由于边部变形量远小于中间坯的宽度,变形不能传递到中间坯的中间位置,因此边部产生凸起,形成较大“ 狗骨头”形貌,立辊减宽量的大小直接决定了中间坯减宽后的“ 狗骨头”形状大小。 大的“ 狗骨头”形状在冷却水的作用下增加了中间坯边角部的温降和边部的局部压下量,产生大的单边鼓形。并且由于边部温度较低,进入低塑性区,造成边部挤压后形成一定的褶皱,褶皱经过平辊碾压后形成边部多条状的线性缺陷[4-6]。 由于中间坯展宽的作用,狗骨越高展宽较大,因此导致边部细线缺陷远离带钢边部,且立辊减宽量越大,缺陷距边部距离越远。 在立辊多道次减宽的情况下,越往后道次边部温度越低,对边部细线控制越不利,因此控制立辊的减宽量,是有利对边部细线缺陷的控制。

3.3 工艺改进措施

为验证上述分析结论,开展立辊减宽量的优化实验,并制定了实验方案。 按照减宽量<20 mm、20~40 mm、>40 mm 分为三组工艺实验,实验结果如表4 所示。 由表4 可以看出,通过减小立辊减宽量,实现了细线缺陷的良好控制,这个结论与生产工艺排查所发行的现象是一致的。

表4 工艺优化实验及细线缺陷发生情况

4 结语

通过对管线钢边部细线缺陷产品热轧工艺的排查,并对其化学成分、微观形貌就行了研究,发现了边部细线缺陷产生的机理,并制定了整改措施。研究结果表明,管线钢边部簇状细线缺陷的形成是由于立辊减宽量过大,中间坯边部形成“ 狗骨头”形状,且边部温度较低,进入低塑性区,造成边部挤压后形成一定的褶皱,经过平辊碾压后形成边部多条状的线性缺陷。通过立辊减宽量的工艺优化,实现了边部细线缺陷的良好控制,提高管线钢实物质量。