发电厂锅炉燃烧优化技术研究进展

郑延龙

(陕西德源府谷能源有限公司,陕西 府谷 719400)

1发电厂锅炉燃烧概述

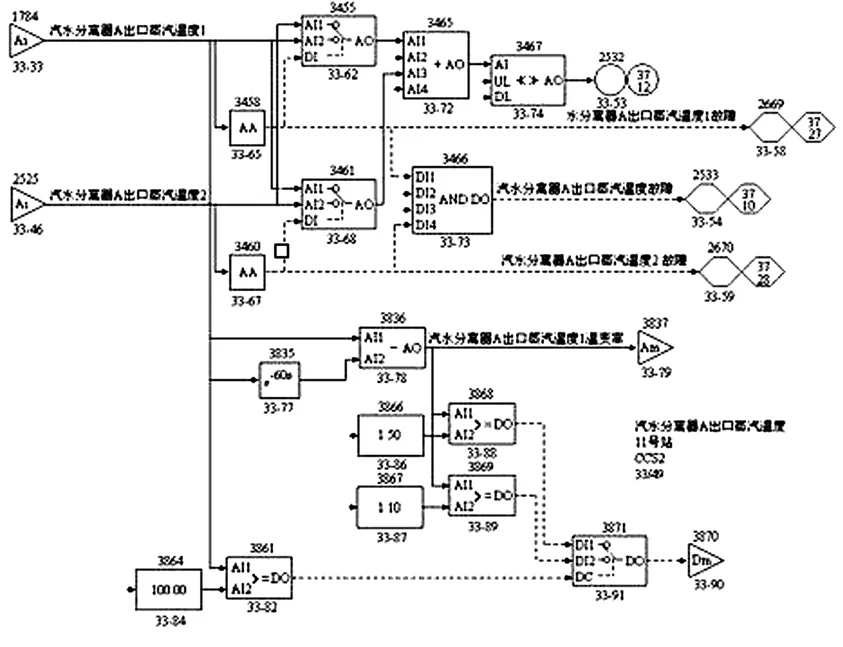

660MW超超临界直流锅炉主要是通过制粉系统、启动系统、配风系统及燃烧系统进行控制和运行,因此,对这几个方面进行针对性的优化措施,进而提升生产的效率。660MW超超临界直流锅炉内部带有汽水分离器,也带有循环泵启动系统,在燃烧的性能和环境上表现的非常优秀(图1)。660MW超超临界直流锅炉是一个典型的单炉,在配置上有尾部双烟道,全钢架悬吊结构,燃烧器也是采取最先进的设计。除此之外,锅炉水冷壁不管是在焊接方式上还是在管屏的采用上,都采用最先进的设备和工艺,因此拥有着固态排渣和平衡通风的性能。660MW超超临界直流锅炉大致可以分为制粉系统、启动系统、配风系统、燃烧系统这四个系统,在燃烧的过程中,采用W火焰、前后墙对冲、四角切圆的燃烧方式,通过6台双进双出磨煤机直吹式制粉系统共同完成工作。因此660MW超超临界直流锅炉的特点非常明显:首先是水冷壁,水冷壁采用螺旋水冷壁和垂直水冷壁通过中间混合联箱相结合。此外,水冷壁系统内部还设置压力平衡管道,保证水冷壁的安全运行。然后就是过热器的设置与布局。一般来说,过热器都是三级设置,而二级布置的主要是再热器。除此之外,锅炉的主要参数和燃烧的方式都得到了很大程度上的强化,和660MW超超临界直流的更加的契合,不管是蒸汽的流量还是蒸汽的温度,亦或者是蒸汽的压力都满足生产的需求。

图1660MW超超临界直流锅炉自动给水系统

2电厂锅炉燃烧优化技术

2.1燃烧系统的运行

一直以来,在超临界直流锅炉的运行的启动以及低负荷稳燃都需要消耗大量的能源,而660MW超超临界直流锅炉作为比较先进的锅炉,在燃烧系统上也采取了比较先进的技术,利用等离子点火或者微油点火系统,大大的降低了点火时所需要的能源,从而节省了生产的成本。

2.2合理选择锅炉型号

电厂进行发电生产时如果利用的锅炉存在着型号方面选择不当的问题,易导致锅炉工作过程中出现热效率降低问题。那么为了有效地避免该问题发生,则要求工作人员做好锅炉型号选择工作,保证锅炉设备在实际应用过程中,高耗能情况得到有效地改善,煤炭资源的燃烧率提升,最终确保电厂锅炉设备运行利用的热效率提升。

2.3做好锅炉设备受热面清洁

电厂工作人员需要对于锅炉设备的受热面进行定期的清洁处理,促使受热面之上的煤灰、煤渣可以得到良好的清除,防止再次发生热量传递受影响的情况;还需要对锅炉设备进风风量大小、速度进行合理调节,确保锅炉设备工作过程中的温度控制合理,锅炉内部受热非常均匀。以往由于设备受热面附着有大量煤渣、煤灰所致的局部温度异常情况得到了非常好的改善,锅炉设备工作期间的热效率大大的提升。

2.4做好风量控制工作

电厂锅炉运行期间如果风量异常,会导致锅炉设备的燃料燃烧工作无法充分的开展,影响发电生产工作,那么为了有效提升电厂锅炉热效率,需要设备管理部门工作人员对于锅炉设备运行期间的空气质量加强控制,不可过高或者过低。如果空气质量不理想、风量非常大时,会导致锅炉中的煤炭燃料无法充分的燃烧,之后锅炉内部的排烟温度也会随之提升,使得锅炉运行正常运行工作大受影响。

2.5调整锅炉燃烧送风量

对锅炉燃烧时的送风量进行调整,可使锅炉内的燃料燃烧更加充分。如送风量过大锅炉内的燃料燃烧时会出现结焦情况。此外许多锅炉在燃烧过程中无法保证二次送风量是否满足锅炉燃烧需求,二次送风量对锅炉燃烧产生较大的影响。现阶段锅炉运行通过控制二次送风量可使锅炉内的氧气量保持在3%~6%范围内,在精准调控氧气量的同时,还能获得良好的调整效果。

2.6降低排烟热损失的相关策略

首先,全面掌握锅炉的运行状态,防止锅炉出现漏风情况。在掌握锅炉是否出现漏风情况时,应详细记录锅炉内配置的各种监测设备,包括排烟温度、炉膛出口氧量表等。操作人员应检查人孔门和观火孔的密封性,如上述构件存在泄漏情况应及时封堵;其次,应时刻清理炉膛内的渣灰,根据渣灰量掌握排烟热损失情况。根据锅炉实际运行情况,及时投入低温省煤器,提高凝结水温度,回收烟气余热进入凝结水系统。

2.7减少锅炉燃料未完全燃烧造成的热损失影响

如果锅炉内的燃料未能充分燃烧会出现较为严重的热损失情况,为此需对影响燃料燃烧的因素进行分析,包括燃料量、送风量、引风量及外界条件等。首先应控制输送至锅炉内的送风量,锅炉保持在稳定运行状态后调整引风量,并且调整锅炉内的空气系数,可以提高燃料的燃烧效率,避免锅炉内出现严重的热损失情况;其次应根据锅炉燃烧状态精准调控锅炉内的二次风量,在控制的同时还应保持锅炉内充足的氧气,使产生的高温烟气可以充分利用。

3结语

在热电电厂锅炉燃烧过程中,为提高能源的利用率,使发电过程安全稳定的进行,对锅炉燃烧运行进行合理的优化,通过优化使锅炉内的送风量、引风量控制在合理的范围内,同时提高燃料的燃烧面,使锅炉内保持充分的燃烧状态,进一步减少烟气产生的热损失,从而提高锅炉的燃烧效率。