深层注胶法在沪宁城际基床翻浆病害整治中的运用

彭 勃

(中国铁路上海局集团有限公司上海高铁维修段,上海 200071)

沪宁城际铁路自2011年运营以来,镇江段区间部分路基地段底座板(或支承层)和基床表层之间的翻浆冒泥病害较为严重(见图1)。根据杨飞和潘振华的研究[1-2],高速铁路翻浆病害导致空间多层结构垂向刚度不匹配,路基纵向刚度不均匀,造成轨面状态严重不良,影响高速列车正常运行甚至危及行车安全。沪宁城际因为翻浆冒泥造成轨道板垂直加速度达到Ⅱ级甚至Ⅲ级超限,波形图显示高低及长波高低不良,严重影响列车运行的平稳性和安全性。

图1 沪宁城际路基翻浆冒泥病害

许多学者针对基床翻浆病害整治开展研究。刘亭等基于现场行车测试分析翻浆段路基的振动特性[3-4];吾望超提出一种用于整治有砟轨道翻浆病害的新型化学高聚物-碎石复合结构层[5];郭胜提出铺设PVC(聚氯乙烯)毛细排水板隔水保温和增设密井暗管降低地下水位的整治措施[6];聂如松系统研究了翻浆冒泥土的物理力学性质[7];李杰等通过分析翻浆病害的成因,给出整治方案设计及施工工艺[8-10];徐玉胜对翻浆病害的快速整治设备和与之配套的整治技术进行研究[11];王旭文通过现场调研和病害整治效果的验证,提出较为完善的治理方案[12];王希云等对普速铁路基床翻浆病害产生的原因和机理进行探究[13-14]。

过去数年(2013年~2017年)的沪宁城际翻浆病害治理实践中,浅层注胶法被广泛用来处理基床表层翻浆,该工艺通过对无砟轨道下基床进行填充,注入双组份反应不发泡聚氨酯材料,材料反应填充底座板吊空,达到整治翻浆冒泥的目的。一般情况下,在注胶结束后,无砟轨道板各层结构振动改变显著,底座板、路基封闭层的振动位移有所减少,在初期可有效改善底座板板底与基床表层的层间接触状态,恢复路基基床的支撑刚度,防止翻浆病害的进一步发展。

然而,浅层注胶法也存在一些不足,根据2018年在沪宁城际路基病害治理调查报告,沪宁城际铁路有翻浆病害较为严重的I型无砟轨道板673块,其中217块采用浅层注胶方案进行维修,最快的重复翻浆时间距浅层注胶维修施工结束仅一个月,为保证线路运营的安全,亟需探索耐久性更高的翻浆病害处理方法。

1 路基翻浆病害机理

通常认为,导致路基基床表层翻浆的主要因素有:①基床表层级配碎石级配不良,形成软弱层;②排水系统不完善或者失效,导致过多的雨水进入基床表层;③动力荷载的作用。

根据在沪宁城际的取芯试验、现场振动测试和实验室试验研究,也验证了三者共同作用产生的翻浆病害机理。

1.1 取芯试验

在沪宁城际高速铁路K242+510~530区间,对高速铁路路基表层进行取样分析,并对取样孔的壁面进行探测分析。

采用外径102 mm,内径78 mm的取土器,沿轨道板中心和轨道板边缘取样,并对取样孔的壁面进行探测分析(见图2)。

图2 沪宁城际路基取芯和探测分析

图3为取芯后及土样烘干后的情况,根据取芯和探测结果,基床表层的填筑厚度不均匀,并且在底座板板底的位置有脱空,基床表层和底层均有填筑不良现象。根据土工试验报告,越靠近基床表层土样的湿度较大,细颗粒含量较多,越深的地方则相反;靠近底座板处含水率为10%~12%,而在基床表层底部含水率为6%~8%;在基床表层和基床底层交界面处形成一层致密且渗透性较小的中间夹层,该层含水量较高位于其两侧,含水量达到峰值,具有较强的滞水性。通过颗粒级配分析,基床表层颗粒级配曲线较差(接近级配上限),说明基床表层细颗粒含量较多,也间接说明有细颗粒向上运移。靠近底座板侧边缘位置土样的颗粒级配曲线向级配下限靠近,其原因为随着翻浆的形成和不断发展,孔隙水产生泵吸作用,表层中细颗粒不断被冲刷和带出,从而导致冒泥严重位置基床表层的级配向下限靠近。

图3 取芯后土样烘干

1.2 线上振动试验

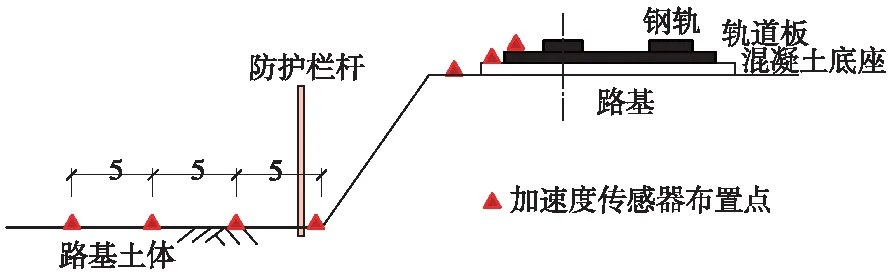

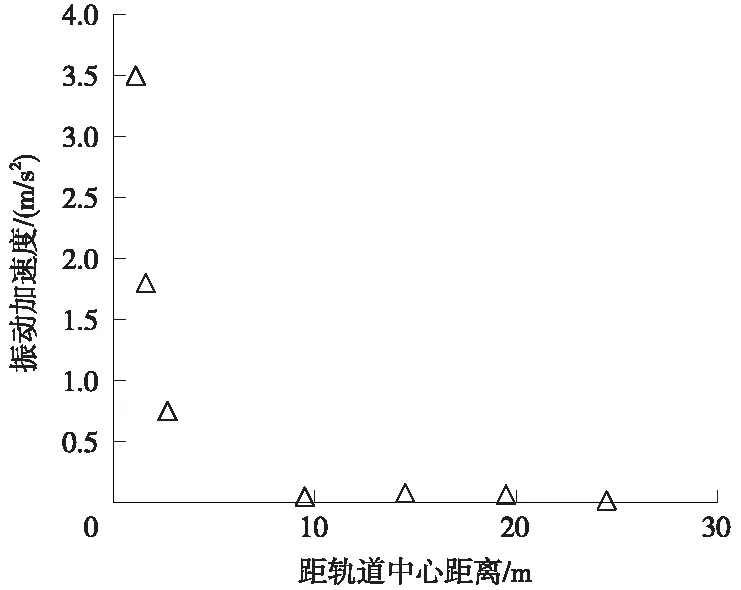

在翻浆冒泥处布置加速度传感器(见图4),用于研究高速铁路轨道列车经过时的振动特性,以及对比路基发生翻浆和未发生翻浆病害之间轨道结构振动特性的差异。

图4 加速度传感器布设位置(单位:m)

图5为轨道板中心位置所在断面上不同位置处轨道不同结构振动加速度的变化情况,测试的车型为CRH3,运行速度为216 km/h。由图5可知,轨道板中心位置处振动加速度较小,在2.0 m/s2以内,并且加速度沿着线路横向有较明显的衰减趋势。

图5 轨道板中心不同结构的振动加速度及其衰减

靠近底座板端部(底座板伸缩缝)处的振动加速度明显大于靠近底座板中心位置。振动测试发现,车速为180~230 km/h时,翻浆冒泥处(伸缩缝)轨道板的振动加速度达20 m/s2,而同块轨道板(未翻浆)板端振动加速度约为3 m/s2。

1.3 翻浆病害机理

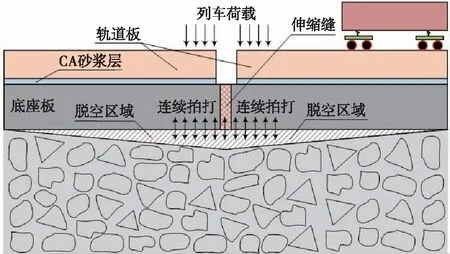

沪宁城际采用CRTS-Ⅰ型板式无砟轨道结构,混凝土底座板每隔20 m设置一条伸缩缝,伸缩缝处采用有机材料进行密封,长期运营过程中,在复杂的自然环境(高温差、强降雨等)和列车循环动荷载的耦合作用下,伸缩缝填充材料逐渐老化、撕裂、失效,最终形成贯穿裂缝。沪宁城际沿线降雨充沛,雨水下渗至基床,级配碎石层中自由水在循环动荷载作用下,产生较高的动水压,动水压从伸缩缝以及路基封闭层与底座板侧缝消散,一方面对土体骨架孔隙填充的细颗粒产生劈裂破坏作用,使其溶入消散的承压水中;另一方面也带走了级配中的细颗粒,随着泵吸作用加剧,大量细颗粒泥状物渗出。

随着翻浆病害的进一步恶化,泥浆不断喷出,伸缩缝位置处的底座板板底支承刚度减弱,列车通过时,支承层板端受力最为集中,由于端部处支承刚度下降,板端形成了类似于悬臂结构受力状态(如图6所示)。列车通过时,悬臂的板端易形成连续的拍打作用,随着运营时间增长,泵吸作用及拍打作用加剧,泥浆及碎石颗粒不断被带出,板端的脱空及悬臂的臂长也就越大,进而板端振动也就越大,翻浆病害也更加严重。

图6 无砟轨道翻浆病害发生机理示意

2 深层注胶法

2.1 浅层注胶法缺点分析

沪宁城际线上翻浆地段的调查发现,原有浅层注胶工艺耐久性较差。通过调研分析,主要原因如下。

(1)浅层注胶填充基床表层和底座板,通常填充的吊空仅1~5 mm,该层材料较薄依附于底座板下,并未对翻浆后松散基床产生加固,且未改变上部列车荷载在路基基床中形成的附加应力。

(2)在列车循环动荷载作用下,翻浆区域填充的注胶材料范围较小,未具备足够强度且厚度太薄,基床浆液从注胶材料缝隙中重复翻出,导致耐久性不足。

(3)浅层注胶工艺选用双组份不发泡材料,该材料遇水发生剧烈反应,易导致材料产生孔泡且强度较低(如图7所示)。

图7 浅层注胶取样

2.2 深层注胶工艺

考虑到浅层注胶的耐久性不足,在近两年的沪宁城际翻浆整治中,采用深层注胶工艺对翻浆病害进行整治,相较于浅层注胶法,该工艺有如下技术特点[15]。

①注胶深度为底座板下0~50 cm,将注胶材料通过机器压力灌注进基床级配碎石中,并进行渗透扩散,对级配碎石强化加固,提高基床表层骨架的结构强度,充分恢复线路基床的纵向刚度均一性。

②采用微发泡双组份聚氨酯,在水环境中性能保持率在85%以上。同时能够利用自身反应的膨胀力饱满填充孔隙和胶结碎石基床。

③采用精确配比双组份聚氨酯发泡设备,注胶配比精准,材料反应后强度更高,动荷载环境下耐久性更好。

(1)材料技术要求

根据高速铁路路基翻浆治理需求,应选用具备水不敏感性、高强度、高耐久性、低膨胀性、渗透性好、高闭孔率、环保安全特性的注胶材料。注胶材料参数见表1。

表1 深层注胶材料参数

(2)工艺技术要求

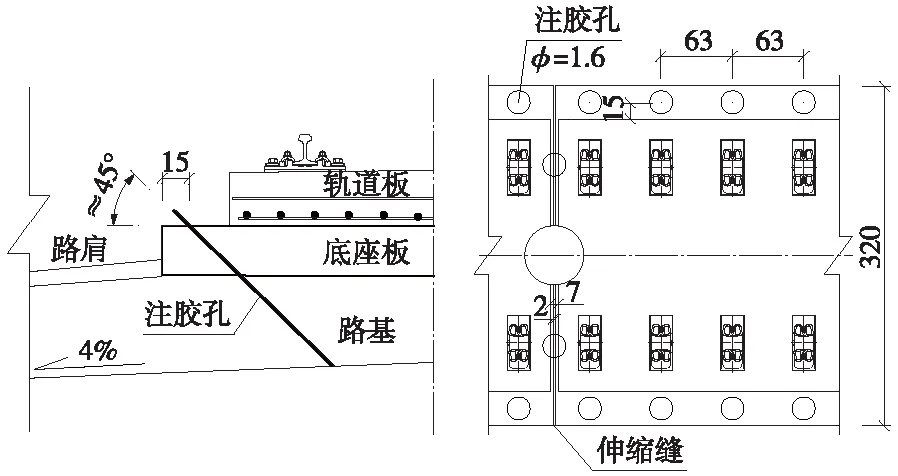

根据工艺要求,在沿混凝土底座板的两侧距结构边缘5~15 cm,顺线路方向每隔63 cm钻一个注胶孔,钻孔为斜孔,倾向轨道板中心,倾角约45°,孔径16~25 mm。病害地段孔深1.1~1.2 m,并插入注胶管,具体施工方案见图8。

图8 深层注胶剖面和平面布置(单位:cm)

通过注胶管将非水敏感型改性双组份微发泡聚氨酯注入基床中,通过轨面高程的变化,控制注胶量和注胶节奏,通常每延长米注胶量为10~40 kg。

2.3 轨面高程监控

采用深层注胶工艺进行病害治理过程中,为防止发生轨道板过抬现象,注胶应少量多次,并在作业前后采用多级、多种监测手段对轨面平顺性进行监测,图9为注胶过程中采用电子水准仪对轨面高程进行实时监测,监测轨面按照如下原则进行。

(1)施工前遵循“从整体到局部”的原则,利用轨检车和轨检小车数据等确认病害治理区域轨面平顺情况,并在注胶前制定施工区域,确定轨面抬升控制标准。

(2)施工中遵循“多点实时联动循环监测”的原则,采用多种设备、不同精度不同监测频率,由粗到细进行检测,监测数据与施工人员同步联动,防止注胶过程中轨道板过抬。

(3)施工后遵循“从局部到整体”的原则,在注胶施工30 min后采用多种设备复合轨面平顺性,并跟踪轨检小车和动检车数据,复核注胶施工后轨道平顺性。

图9 采用电子水准仪对轨面高程进行实时监测

3 整治效果分析

2018年和2019年在沪宁城际Ⅰ型无砟轨道板翻浆病害整治中采用了深层注胶工艺,采用该工艺进行病害整治最长时间已超过两年,未出现重复翻浆现象,较浅层注胶工艺耐久性有较大提高。

根据轨道板振动加速度传感器的试验发现,注胶后底座板振动加速度时程减小了12%。

根据动检车的检测数据显示,深层注胶完成后,动检车峰值和长波数值明显减小,高速列车通过时的平顺性显著改善。通过对某处深层注胶后的动检车数据进行跟踪(如图10所示)。2018年6月对某处左高低峰值达到-4.75 mm的地段进行整治,整治后峰值缩减为-0.72 mm,峰值减小84.8%,并一直保持稳定。

图10 沪宁城际某处采用深层注胶后动检车数据

4 结论

(1)早期采用的浅层注胶方案耐久性较低,基床翻浆病害反复发生,影响列车运行的平顺性。

(2)深层注胶工艺采用了不同的注胶材料,将材料注入基床表层路基中,不仅填充了基床与底座板之间的孔隙,且在基床中渗透扩散,对基床进行了整体加固。

(3)深层注胶工艺可有效降低轨面不平顺性,根据长期数据观察,其治理效果和耐久性较浅层注胶有大幅度提高。