冰箱防凝露温度场仿真及实验研究

李伟

美的冰箱事业部 安徽合肥 230601

1 引言

冰箱作为消费者日常使用频率极高的电器,基本在每个家庭中均有配置,根据家电市场统计数据,冰箱的百户保有量已达到了95.3台[1],排在消费者拥有的家电品类前列,而在对消费者的调研中,关于冰箱未来几大改善点中,冰箱使用的高容积率和5G推行下的智能化[2-3]应用逐渐成为消费者比较关心的两个方向。

其中对高容积率的需要主要是消费者基于以下两方面考虑的原因:一方面是因为在节日、打折,或消费习惯的改变(如出门采购次数减少)消费者大量购买物品需要存储时,冰箱间室内空间无法完全满足需求;另一方面,因为城镇化影响的房价不断攀升[4],普通消费者家庭中留给固定家具/家电的空间越来越小,且随着后续嵌入式冰箱的应用的推广[5-6],容纳冰箱的橱柜也限制了冰箱的外形尺寸,对于同样容积的冰箱,外尺寸越小,占用用户居家环境空间将越小,对于用户而言相当于拥有更大的活动空间。而影响冰箱容积主要有五个因素:发泡层、风道部件(含蒸发器)、内饰部件、间室中梁(隔板)和压机仓;为了追求更大的使用容积,减薄冰箱发泡层成为最快最有效的方式,但不可避免,发泡层作为冰箱主要的保温方式,减小后不仅使箱体的负荷增加引起能耗上升,还将导致局部凝露的风险,这对于用户使用体验以及使用的安全性而言是严重不利的。

在智能化应用方面,根据2020年3月发布的2019年中国家电行业年度报告,家电产品品质升级依然沿着高端化、智能化和健康化的方向进行[7],而且随着2020年3月1日发布的《智能家用电器的智能化技术 电冰箱的特殊要求》标准实施[8],智能冰箱的占比将越来越大。冰箱的智能化依托于搭载的各种传感器、摄像头等进行输入,辅助一定的控制程序对冰箱的日常使用功能进行控制,为用户的使用提供便利。现阶段,市场上的冰箱搭载较多的智能化应用除了远程控制,食材管理等外,自动开门也越来越受到消费者的喜爱。一般控制冰箱自动开门的传感器是安装到冰箱的正面区域,当人走到冰箱的正面,传感器(摄像头)检测到人靠近后,再辅助一定的动作如:轻扣、触摸等,就可以实现冰箱门体的自动开启,在一定程度上解决了在用户双手被占用时开门的问题。

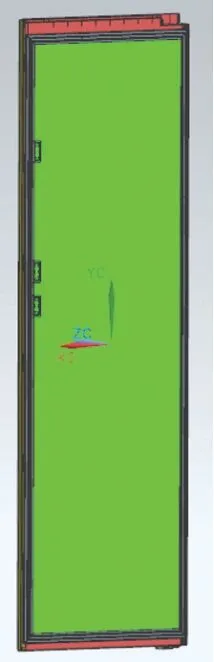

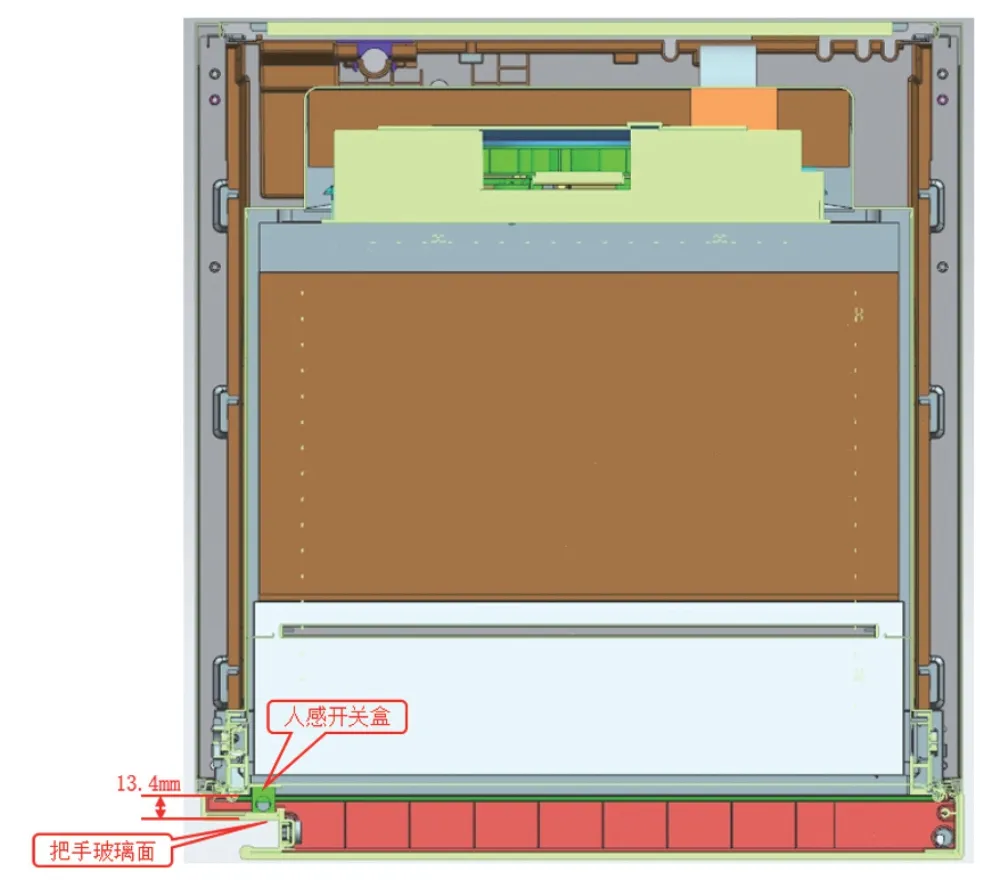

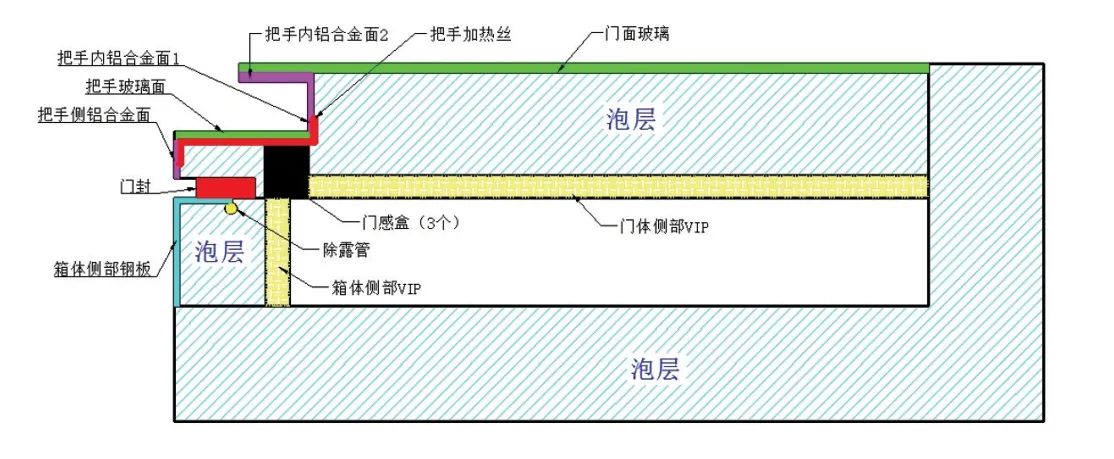

本文研究的内容是以某公司研发的一款高端智能单门冷冻冰箱为基础,如图1所示,因设计之初要求冰箱保持较高的容积率,所以整体保温层厚度要求不超过50 mm,同时冰箱需具备自动开门功能,所以在冰箱门体的把手正面放置有3个人感传感器检测用户靠近(传感器从门内胆面直到门把手正面外部的玻璃下表面),如图2所示;由于冰箱的把手整体为暗藏设计,局部凹陷,且门体的保温层较薄,导致把手玻璃面处的发泡层仅有13.4 mm厚,如图3所示,经过初步计算(冰箱间室温度取-18℃),在不做任何防凝露措施时,把手处的温度仅为23.98℃,远低于环温32℃、85%湿度时29.15℃的露点温度限值[9],所以此处会有凝露发生。而本文就是基于此型号现有门把手结构的凝露问题,对其进行优化,通过采用仿真和试验两种方式,从模型构建、温度场仿真、方案对比选择和方案样机制作验证几个阶段,通过对前期预研方案仿真模拟,快速筛选出可行方案,再根据筛选的方案制作样机进行对比,辅助设计端确定最终方案。

图1 冰箱外观结构

图2 冰箱门体结构

图3 冰箱截面结构

2 凝露问题分析

2.1 方案选择

为解决门把手凝露的问题,采用的方案是基于现阶段已成熟的冰箱防凝露措施:增加导热(设置除露管、贴敷加热丝),增强保温和增加风循环的方式进行验证,其中对于增加风循环的方式,在本案例中不借助外部条件(如风机)较难实现,故不做考虑;对于方案的制定,考虑此型号冰箱外形及保温尺寸已经确定,存在局部厚度较薄的情况,所以方案中的增强保温层是采用贴敷VIP降低导热系数的方式进行。

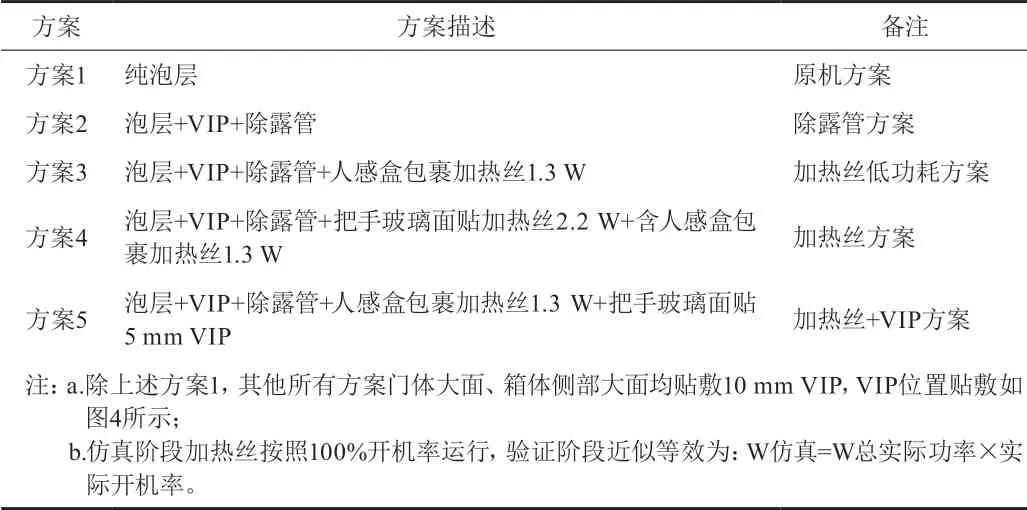

同时为了更加有效形成参照,在仿真阶段,增加原机状态作为对照组,且为了增加预设方案的针对性,提前已对本案例的原机方案进行了仿真,得知凝露风险较高的地方除了门体和箱体侧部,主要还有门把手面和把手上3个人感开关盒及周边部位,考虑到门面和箱体侧面的凝露较容易解决,因此在后续仿真阶段,预设的所有改善方案全部基于已在门体和箱体侧部面做了保温的基础上(门面,箱体侧部面贴敷10 mm VIP),再对具体的门把手和人感开关盒处进行防凝露优化,更加有针对性的解决本案例的凝露问题。此外,因为人感开关盒是从门内胆面直到门把手正面外部的玻璃下表面,开关盒的竖直空间内无法贴敷VIP等保温部件,但分析可知冷量势必沿着开关盒进行竖直传导,因此与开关盒对应的局部门把手玻璃面的防凝露措施需要单独进行防护处理。为了验证这种猜想,在方案选择之初,也对原机方案在门把手玻璃面增加VIP和门把手玻璃面使用大功率加热丝方案进行仿真,得到和分析相近的结果,如图4所示,可以看出以上两个方案中:与开关盒对应的局部门把手玻璃面低于露点温度,而且使用大功率加热丝方案门把手玻璃面其他区域温度已达36℃以上,存在一定风险,故不采用。另外,为了加快仿真效率,采用加热丝的方案中,加热丝均按照100%开机率模拟运行,而在样机验证阶段按照实际开机率进行折算;基于以上情况,本案例共规划如下5种方案进行凝露风险仿真对比,如表1所示。

图4 VIP方案仿真(左),大功率加热丝方案仿真(右)

表1 5种凝露验证方案描述

2.2 方案仿真

2.2.1 仿真软件介绍

对于本文方案仿真采用软件为Icepak,Icepak是一款通用与电子散热领域的仿真软件,同时也被广泛用于通讯、电源设备、电器和家电等与热设计有关的领域。该软件有自带的各种模型(箱体、块、风扇、PCB板、通风口等),配合多种几何形状(六面体、棱柱、圆形、多边形等)用于自建模,在这些基本模型的基础上可以构建各种复杂形状的几何模型,同时支持外部建模软件(Catia、Proe、Solidworks等)导入异型3D模型计算。软件同时还包含有丰富的材料库(气体、液体、金属与非金属)以及不同厂家的风扇模型供设计者选择,同时支持使用自建材料进行计算。计算类型方面Icepak支持自然对流和强制对流,同时可以进行稳态、瞬态的仿真计算模拟。

网格划分方面,Icepak支持对计算的模型自动划分网格,选用合适的网格类型生成网格贴合几何形状,可以很好地提高计算精度。同时Icepak具有参数优化的能力,可用来进行多参数优化寻求最优设计方案;计算方面,Icepak以行业内成熟的Fluent作为求解器,求解自动进行,收敛后自动退出;后处理方面,Icepak既可以使用自带的模块对监测点,选取的面、体与部件进行流场,云图、迹线等进行分析,也可以借助于Workbench平台中的CFD-post进行后处理。

因为本文主要是分析冰箱门把手表面的温度分布情况,鉴于冰箱的使用环境一般是处在用户家中,通常来说所处空间的气流速度<0.2 m/s,基本可以认为是自然对流状态,故本案例仿真也基于自然对流进行模拟。

2.2.2 本文仿真流程

本文的具体仿真模拟流程包括如下五部分:

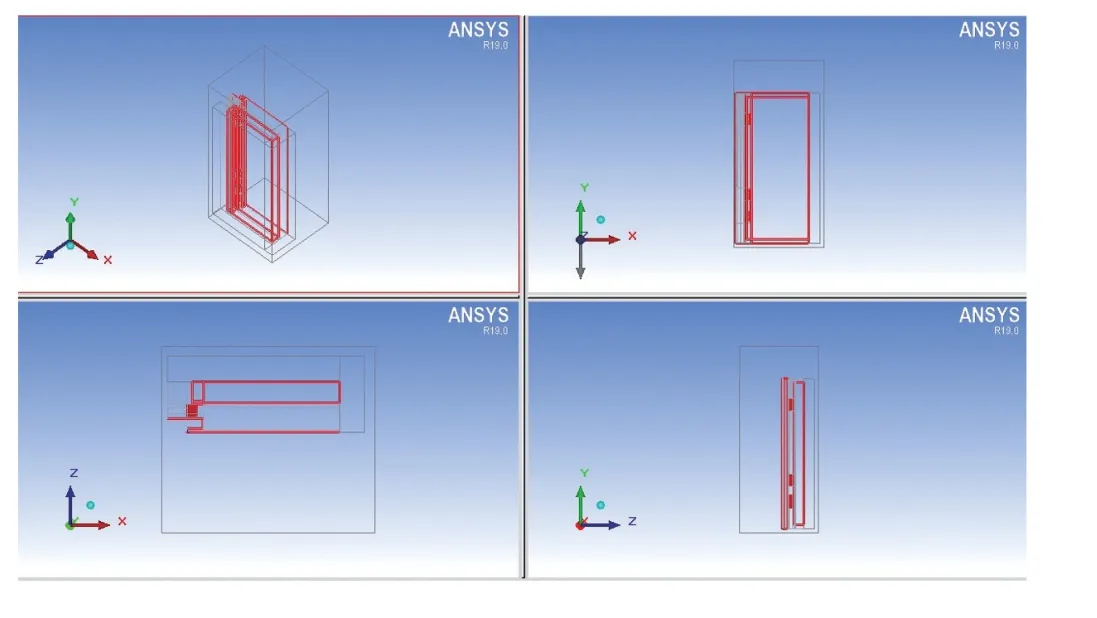

(1)模型构建。因本案例主要是模拟冰箱门把手周边区域的温度,参照冰箱的结构示意图5,构建的模型主要包括三部分:a.门体部分(包括门面、内部保温层、门衬内部);b.和门体搭接的箱体(包含门封、箱体侧壁面、箱体内部保温层);c.间室内部(此处箱体内部设置为空气);考虑到上述结构都可拆分为几何形状,故本案例建模全部采用Icepak自带功能模块进行,建立的模型如图6所示。

图5 建模部分示意图

图6 本案例Icepak建模模型

(2)计算条件设置。此部分主要包括了建立计算域(使网格划分更贴合,保证计算精度),求解条件设置(流态选择、求解方程选择,步数设定,收敛条件设定),冷/热源功率设置,壁面温度和边界条件等设置,以模拟冰箱真实使用环境参数;其中部分参数设置如下:

a.冷冻室外部温度32℃,空气对流导热系数 10 W/m2•℃;

b.冷冻室内温度设置-18℃,空气对流导热系数 10 W/m2•℃;

c.门体发泡层厚度50 mm,含2 mm玻璃,10 mm VIP(在原机方案中,此部分设定参数和发泡层相同);

d.箱体侧壁泡层厚度50 mm,含1 mm钢板,10 mm VIP(在原机方案中,此部分设定参数和发泡层相同);

e.泡料导热系数0.0188 W/(m•k),VIP导热系数0.002 W/(m•k),门封导热系数0.05 W/(m•k),其余材料特性取Icepak软件自带参数;

f.除露管温度36℃。

(3)网格划分。本案例中主要通过计算域的建立,各部件优先级的设定进行自动网格划分,网格类型采用非连续网格。

一般情况下,竖直模拟对网格的要求是:在满足精确性要求情况下,减少对计算资源浪费。良好的网格应该在固体壁面区域进行加密,以使得计算结果更加精确,而不必要一定追求过密的网格。采用不同网格数对本文方案的同一模型进行数值计算,检验重点关注的门把手玻璃面平均温度随网格数目的变化,验证网格无关性。图7是基于方案5,对采用不同网格数量进行数值计算的结果,可以看出当网格数大于1320040时,所选门把手玻璃面平均温度变化不超过0.05℃,考虑到本方案模型较为简单,故选用相对较大的网格数2467952进行数值计算。

同时对上述网格通过Icepak软件中网格质量检查工具的检查,网格贴体,按照3种判断网格质量的方式:a.面对齐率大于0.15;b.体积应大于1e×10-12m3;c.扭曲率应大于0.02,进行判定,部件面、体的网格质量满足上述判定要求,网格质量较好,可以符合数值模拟计算的要求。

图7 网格数的影响

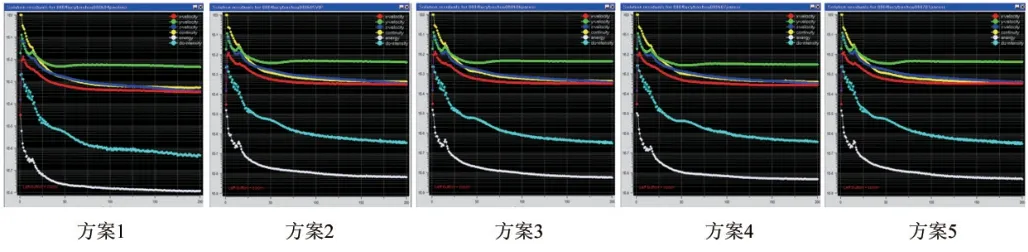

(4)计算求解。此步骤是对上述方案运行Icepak软件进行求解,软件自动启用Fluent进行求解,求解完成或计算收敛后Fluent自动退出,本案例的5个方案收敛图如图8所示,可以看出仿真收敛较好。

图8 本案例5种方案仿真收敛图

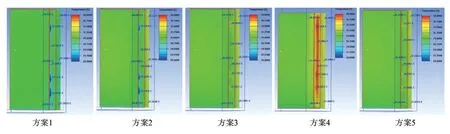

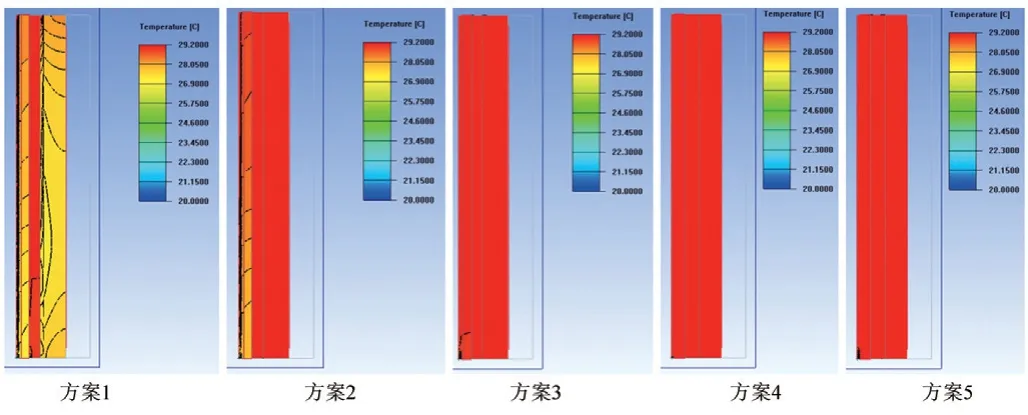

(5)结果后处理。本案例是采用Icepak自带的后处理功能对监测点,选取的面与部件进行流场、云图等分析;通过对本案例上述5种方案进行仿真,得到如图9、图10各方案凝露风险较高部位的温度分布情况,同时利用软件统计了各个方案几个重点凝露部位的温度值进行对比,如表2所示。

图9 本案例5种方案门面和门把手面温度云图及各点温度

图10 本案例5种方案侧部温度云图

2.2.3 本案例仿真结果分析

(1)根据方案1的仿真结果:原机纯发泡层的方案,门面、把手部位、门封和箱体侧部温度均低于露点温度,有凝露风险;

(2)根据方案2的仿真结果:使用VIP可有效提升门体、箱体侧面保温效果,使用防露管对门封和箱体侧部温度有明显提升;但仅靠除露管的热量无法阻挡箱内的冷量传递到把手玻璃面板处;其中3个人感盒区域,冷量传递尤为明显,且扩散影响到了周边区域,最终,门面玻璃靠近把手区域、把手内部铝合金、把手玻璃和把手侧部铝合金均有部分区域温度低于露点温度,有凝露风险;

(3)根据方案3的仿真结果:人感盒处使用加热丝可有效增加人感盒及周边温度,使之高于露点温度,但对于其他有凝露风险区域改善作用不大;

表2 各部位仿真温度统计

(4)根据方案4的仿真结果:在把手玻璃面增加加热丝,有效地阻隔了间室内的冷量向门把手处传递,上述门面、把手等部位存在的凝露情况得到有效解决,但同时把手表面局部温度较高达到38℃,考虑到不同用户的接受程度,需对加热丝功率进行调整;

(5)根据方案5的仿真结果:采用把手玻璃面采用贴VIP,可以起到阻隔间室内冷量向门把手处传递的作用,辅助人感盒局部贴加热丝的方案,可使上述门面、把手等部位存在的凝露情况得到有效解决,同时没有出现局部温度过高的情况。

2.3 实验验证

2.3.1 样机方案选择

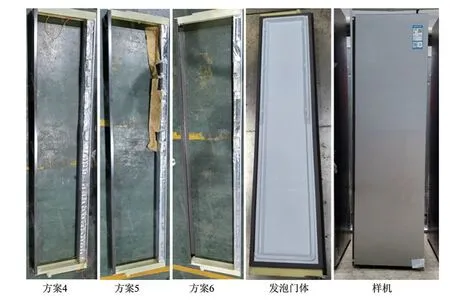

基于上述5种方案的仿真结果,在接下来的样机阶段,选取方案4和方案5作为样机的制作方案进行验证即可。但从上述方案的仿真结果也可以看出,存在凝露风险较大的位置主要是门把手人感盒位置,冷冻室内的冷量沿着人感盒向门把手外表面传递,导致把手上人感盒及周边的温度降低,从而导致凝露,因此为了参照,在样机制作阶段,在方案5的基础上取消人感盒处的加热丝进行对照(对照方案命名为方案6);同时为了避免不同样机个体差异对实验的干扰,以上3种方案仅制作门体部位样件,箱体部分不变,进一步减少测试误差。

2.3.2 样机制作

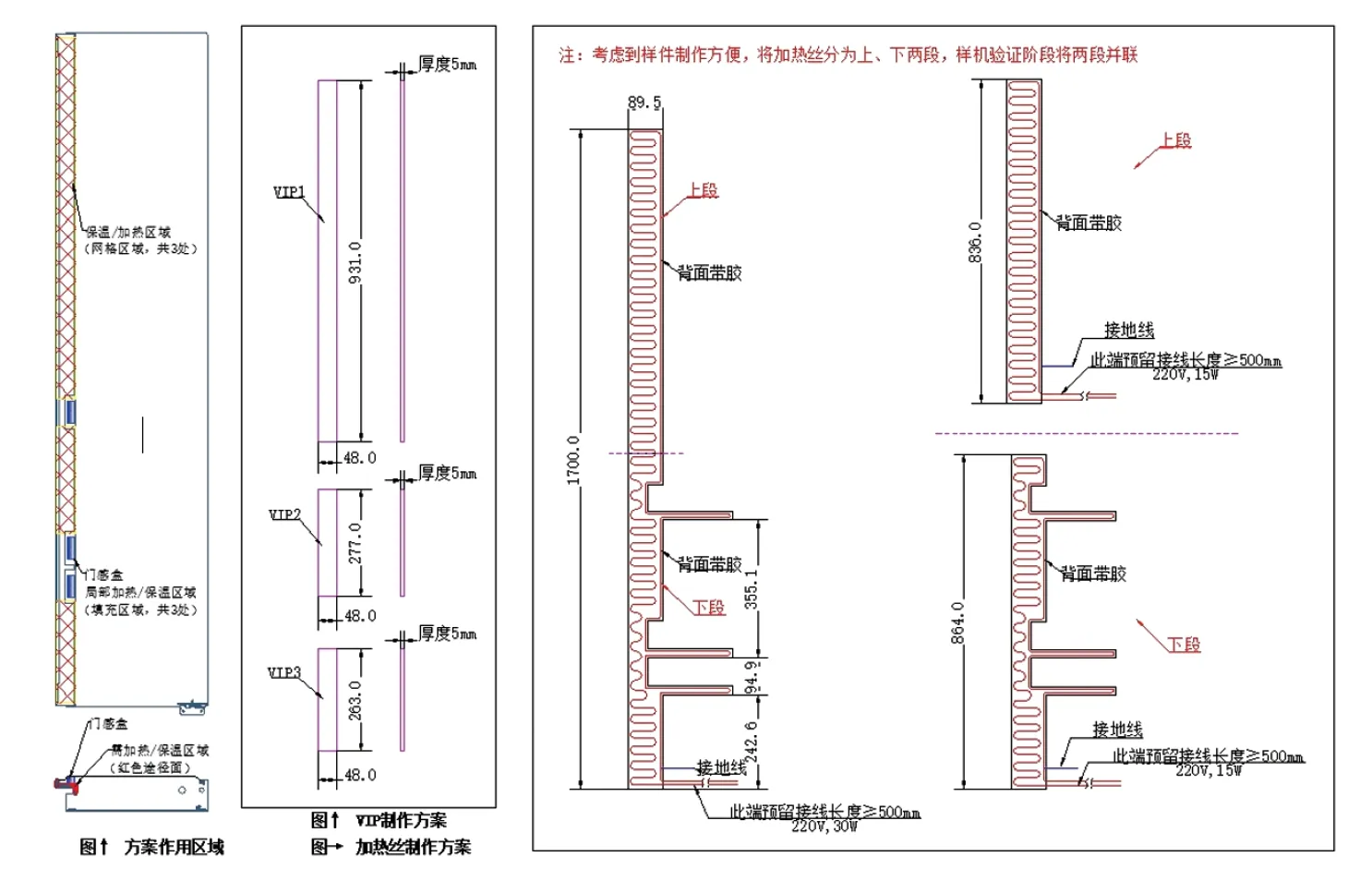

图11 VIP和加热丝制作,贴敷方案

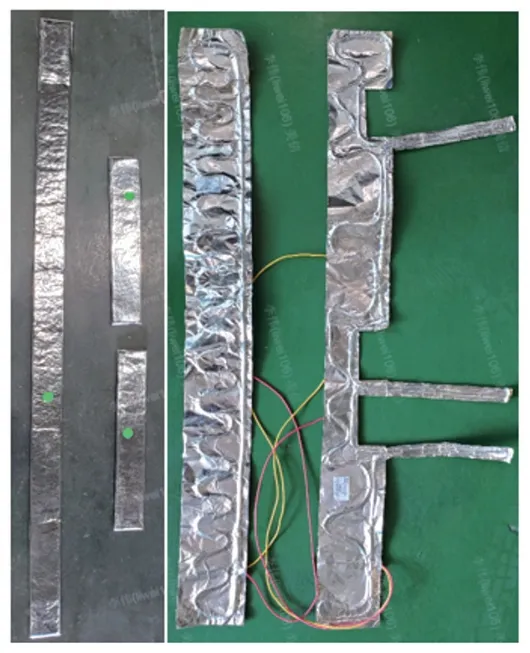

在样机制作阶段,门体上增加的VIP和加热丝的区域主要是贴敷在把手玻璃面区域,但因3个人感盒的存在,把手玻璃面区域被分割,所以VIP采用分为3段的形式贴附在人感盒之间的把手玻璃面区域;而加热丝方案可根据实际形状制作成异型,在人感盒处根据盒子外圈的周长预留一小段加热丝,在贴敷时对人感盒进行缠绕包裹即可,但考虑到厂家在制作样件时更加方便,将加热丝分为上、下两段,测试时再连接在一起;VIP和加热丝的制作,贴敷方案如图11所示,样件完成如图12所示。

图12 VIP和加热丝样件

接着再在门体分别按照3种方案贴敷完VIP和加热丝后,继续完成后续组装(门面、内胆、端盖等),然后进行发泡,检查发泡无问题后,装配门封、铰链等部件就可以安装到箱体上进行测试,如图13。

图13 样机制作方案

2.3.3 样机方案测试

样机测试阶段,本案例样机方案中的加热丝均采用外接电源加独立的控制程序控制运行,加热丝的控制采用不同开机率进行验证,经过测试,最终的测试数据如表3所示。

表3 3种样机方案测试温度

(1)根据方案6的实验结果:使用VIP和除露管的方案对提升门体、箱体侧面保温有效果,但3个人感盒区域,温度较低,说明还是有部分箱内的冷量沿着人感盒传递到把手玻璃面板处,并扩散影响到了周边区域,门面玻璃靠近把手区域、把手内部铝合金、把手玻璃和把手侧部铝合金均有部分区域出现凝露现象,和仿真结果相同,局部凝露如图14所示。

图14 方案6(左)和方案4(右)门把手凝露情况对比

(2)根据方案4的实验结果:在把手玻璃面增加加热丝,人感盒缠绕加热丝的方案,确实有效的阻隔了间室内的冷量向门把手处传递,在加热丝的开机率控制在25%以上时,门面、把手等部位的温度在测试过程中均高于露点温度,也没有观测到门体、箱体部位凝露情况的出现,而且因为加热丝是控制开机率的运行方式,各温度检测点的温度最高为36.2℃(开机率35%),避免了仿真时出现加热丝100%运行导致局部点温度过高的情况,满足了防凝露要求(方案6和方案4相同部位的凝露对比,如图14所示)。

(3)根据方案5的实验结果:在把手玻璃面采用贴VIP,辅助人感盒局部贴加热丝的方案,在测试过程中,当加热丝的开机率控制在35%以上时,各检测点的温度均高于露点温度,没有观测到门体、箱体部位出现凝露现象,也没有出现温度过高的情况(开机率45%时,各温度监测点最高温度35.4℃),同样达到了防凝露的要求,而且此方案是仅在人感盒上增加加热丝,总的电能消耗相比方案4更小。

3 结论

基于上述研究,本文对于某公司研发设计过程中遇到的门把手凝露的具体问题,通过初步仿真,先辨别出凝露风险较高部位,有针对性的再对这些部位制定预设改善的凝露方案进一步仿真确认,确定下一阶段实验验证方案,再制作实际样机进行验证;通过采用仿真模拟和试验验证结合的方式进行研究,筛选出具有可行的两种方案:便捷制造方案——方案4(加热丝方案)和低能耗方案——方案5(VIP+加热丝方案),解决了本案例冰箱门把手凝露的问题,减少了样机制作数量,并缩短了验证周期,从而快速为设计端提供设计建议。为后续同类问题提供了解决思路和参考,有一定的借鉴意义。

但不可避免,在本文的撰写过程中因为个人水平有限,本文还存在一些不足待后续改进:首先,本案例的仿真采用的是稳态模拟,但冰箱及加热丝实际运行工况为开停模式,虽等效开机率可以折算,但如改为瞬态仿真模拟,更贴合实际情况;其次,考虑到相变引入对仿真结果的影响,仿真时没有加入空气湿度的影响,在技术完善后,可将这一因素引入进一步进行优化;最后,在样机阶段加热丝功率的选取参考的是现有冷藏翻转梁的功率,根据长度关系等效选择的实验功率,根据测试结果可知,因功率选择较大导致实际开机率小(<50%),后续在保证不凝露的情况下,可以适当减小功率,使加热丝的工作情况更符合实际。