一种智能手机后盖的拆解实验装备设计及仿真研究

王瑞东

青岛科技大学机电工程学院 山东青岛 266061

1 引言

智能手机为人们的生活提供了极大的便利,据工信部统计,手机用户数量已经超过15.3亿,每年产生的淘汰手机数量超过4.5亿部[1]。无论是智能手机使用过程中内部器件的维修和更换,还是废旧手机的拆解回收分类处理,都必不可少要对手机进行拆解。目前,国内手机拆解领域基本上是人工拆解。国外苹果公司研发的拆解机器人Liam和Daisy仅可以拆解苹果品牌手机。面对市场上机型复杂的情况,并不能实现有效的拆解效果。

手机拆解的第一步就是进行手机后盖拆解,手机后盖与手机的连接方式目前主要有背胶连接和卡扣连接两种方式。目前,手机防水防潮功能的不断优化,离不开背胶的密封作用,背胶连接成为后盖固定的主要方式。本文设计了一种针对于背胶型固定的手机后盖且基于STC89C52RC单片机的智能拆解实验设备。

2 装置结构设计及拆解过程研究

前期阶段,针对智能手机拆解情况进行调研,了解手机拆解的一般过程以及拆解工具。提出后盖拆解的工艺流程,构想功能模块,确定整体设计思路。将工艺流程进行拆分,细化各个拆解工序,确定详细工艺参数。最后,优化拆解工艺,深入探讨各工序可行性。

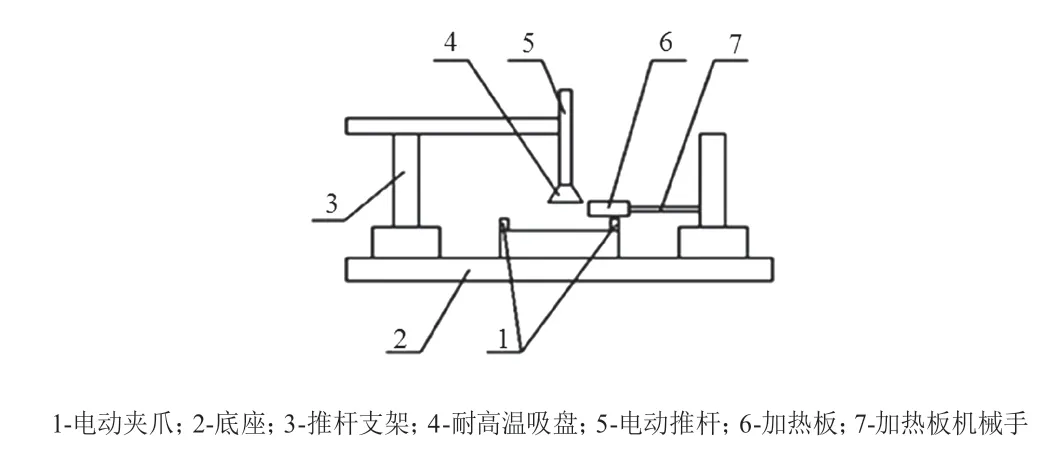

装置的主要工作原理为:通过电动夹爪1将手机夹紧在底座。给定加热温度,加热板6预热。加热过程中温度实时显示,加热到给定温度后,提醒加热完成。此时,加热板机械手7在电机带动下运动,加热板6与手机后盖贴合。加热板6定时加热,加热完成后回到初始位置。电机推杆5将顶部耐高温吸盘4与手机后盖吸附,吸附完成后电机反转,耐高温吸盘4带动手机后盖上拉,完成拆解过程。装置原理如图1所示,实物图如图2所示。

实验设备按照“分步实现,最优整合”的思路。对加热方式、受热效果和粘结介质的粘性分析进行工艺选择和优化,确定最佳加热方式和加热温度。对背胶连接机壳构建“手机后盖—粘结介质—机身结构”的力学模型,分析粘结介质的临界能量释放率和最大等效接触应力,根据粘结介质性质,在ANSYS中建立内聚力模型,模拟预测粘结结构的开裂和裂纹扩展过程。

图1 装置原理图

图2 装置实物图

3 系统总体方案的设计

本设计中最主要的芯片是STC89C52RC,该系统大体分为电源模块、定时模块、温度检测模块、压力检测模块、开关与键盘模块、电机驱动模块、输出模块等。

3.1 电机驱动模块

电动夹爪加紧与放松、推杆伸长、加热装置的平移都需要电机,电机是装置运动的必要部件,而电机驱动模块是保证电机正常工作的控制模块。单片机接收对应的控制要求后,由步进电机驱动芯片TB6560AHQ输出控制信息,进而达到准确的运转效果。本装置采用步进电机控制整个过程,充分利用步进电机具有良好的位置精度和运动重复性,可靠性高,易于控制转速等优点。

3.2 定时模块

为保证加热的时间,采用单片机的计时功能。内部时钟和外部时钟构成了单片机的时钟电路。时钟振荡频率一般为1.2 MHz~24 MHz之间,一般选择11.095 MHz。20 pF~100 pF范围之间的电容对电路的稳定性影响较小,单片机选用30 pF电容[2]。ISP系统引导程序固化在单片机芯片内,程序代码通过PC端写入。设置加热时间为20 s,加热时间配合LCD1602液晶屏实时显示。

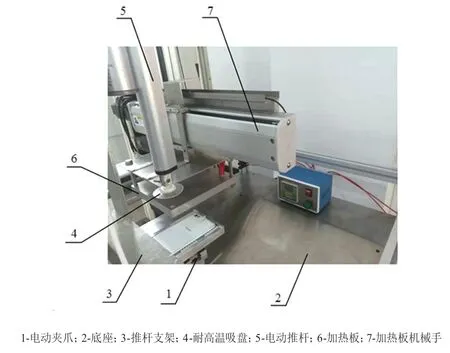

3.3 温度检测模块

手机背胶的开始熔化温度一般为80℃,温度过高会产生电池爆炸的危险,要严格控制加热板的温度。DS18B20广泛应用于-55℃~125℃范围内温度的采集,测量误差1℃,完全可以满足系统要求,DS18B20的3个引脚接线简单[3],电路图如图3所示。

图3 DS18B20电路图

DS18B20采集到加热板的温度信息,送到STC89C52RC控制系统。通过与按键设置的值来计算温度差值,输出控制信号通过D/A转换输送给温度控制器,调节温度。

3.4 压力检测模块

拆解过程中需要将手机固定夹紧,在电动夹爪上安装使用HL-8型电阻全桥式传感器,可以将夹紧和吸附的情况反映出来。采用此类传感器的原因是其具有精度高、稳定性好、频率响应特性好、价格便宜等优点。当不受外在压力时,电桥为平衡状态,不输出电压;当有压力时,桥臂电阻值发生近似于线性的变化,电桥逐步失去平衡。若两片应变片的受力性质相同,电桥对边接入应变片,经测试,其输出灵敏度比半桥大约增加了一倍[4]。

HX711芯片内部集成有放大部分和24位A/D转换部分。信号放大部分是电阻应变压力传感器必不可少的部分,而模数转换是单片机接收模拟信号的必要过程。此芯片共有16个引脚,2.6 V~5.5 V为芯片工作电压,电流一般小于1.6 mA[5],功耗低。

3.5 开关与键盘模块

本系统采用的键盘为4×4矩阵扫描键盘,开关与键盘为系统提供输入信息,实现人机交互。矩阵键很好地解决了按键较多占用I/O口资源问题。另外,为了解决按键抖动现象,在编程时,采用10 ms延迟的方法。电路开始工作后,判断电平是否与闭合时电平相同,若相同,则判断按键被按下[6]。开关控制电机正反转,进而带动推杆顶端耐高温吸盘完成上下平移。

3.6 输出模块

显示装置和报警装置构成了输出模块,显示装置采用专门显示符号、数字、字母等的LCD1602液晶显示器件,4.5 V~5.5 V为显示装置的正常工作电压,与控制系统采用同一电源供电。LCD1602最多能够显示32个字符(显示字符和数字)[7],可以将电动夹爪的夹紧情况、加热情况以及加热温度等信息反映到液晶屏上,是实现人机信息交互的重要装置,具有体积小、质量轻的优点。蜂鸣器报警装置会在拆解完成和电机未正常工作时及时报警,提醒用户。

3.7 电源模块

MCS-51为STC89C52RC的内核,其稳定工作电压范围为3.8 V~5.5 V,为使用者提供了极大的方便。

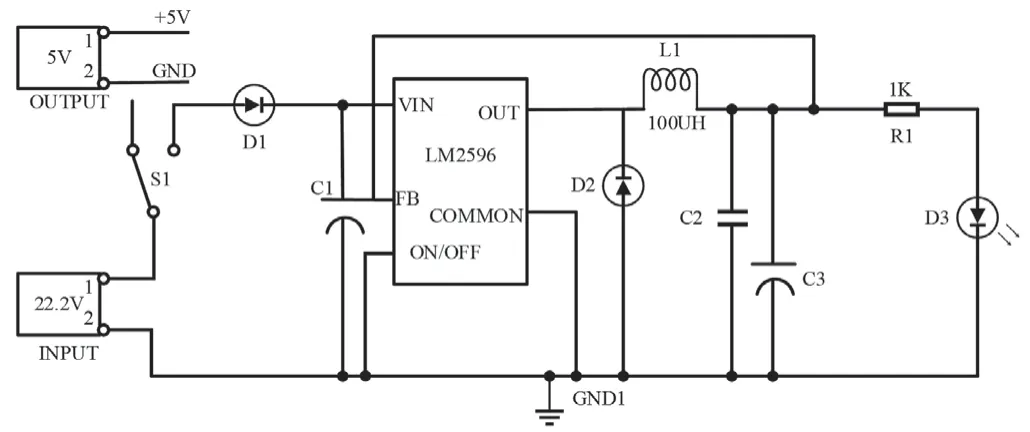

采用两节11.1 V锂电池串联的供电系统,但单片机和其他传感器的工作电压为+5 V。LM2596型号的芯片对电路进行降压,控制电压转为+5 V。另外在输出电路中加入一个二极管,方便察看电路工作状态[8],电路原理图如图4所示。

图4 电源电路图

4 温度控制系统及仿真分析

手机电池不能承受高温,而手机后盖与机体的连接为背胶连接,直接拆解并不能起到很好的拆解效果。为保证拆解过程的安全,以及背胶转变为熔融状态,必须要保证加热温度,要求提高温度控制系统的准确度。

4.1 PID控制系统

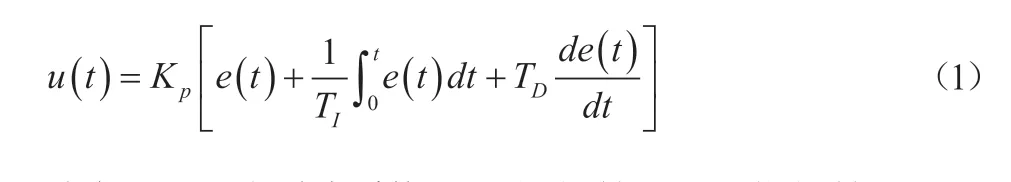

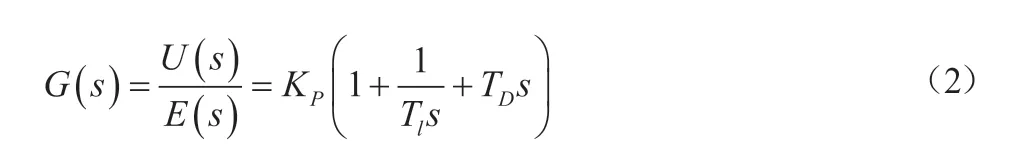

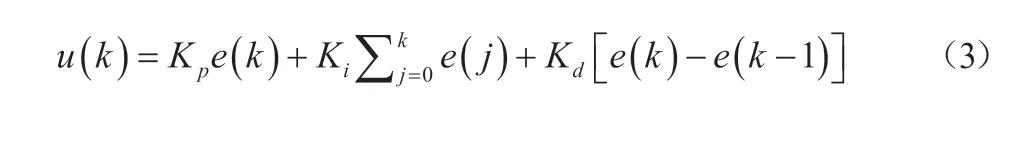

PID算法具有控制原理简单且效果较好的优点,控制过程中偏差e通过PID控制器处理,输出控制量u:

式中,Kp—比例放大系数;TI—积分时间;TD—微分时间。

由式(1)可得控制规律的传递函数:

将信号采集之后,根据偏差值来进行计算,对控制算法式(1)离散化[10],可得:

可以看出本系统中的数字量经过算法系统的离散化,转变成数字PID控制[11],加热板温度控制系统以PID控制算法为基础,采用控制更准确的变参数PID控制。

4.2 变参数PID控制

传统PID控制会受到控制系统的干扰,并有一定的滞后性,导致温度控制系统的准确性受到影响。变量PID采用时变函数来解决这一问题。

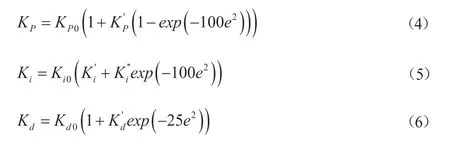

变量PID控制器的参数与系统偏差过程变量进行调整。e为偏差,在|e|较大的情况下,比例放大系数Kp取较大值,以保证系统的稳定性;积分常量Ki取较小值,以避免系统积分饱和;微分常量Kd取较小值,以便系统能够快速对干扰做出反应。为了消除捕捉系统的扰动,降低其带来的误差[12],则有:

其中,Kp0、Ki0、Kd0为初始P、I、D的值,Kp'、Ki'、Kd'为修正系数。

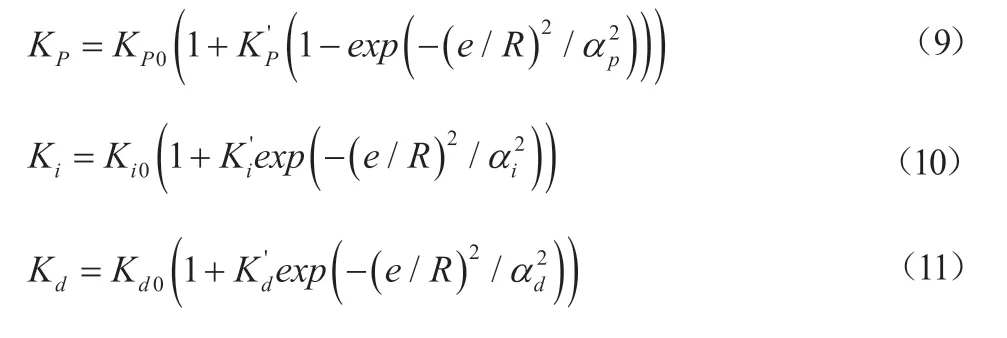

若先用微积分计算误差e,再用微积分计算上一步的结果,那么就变成变参数控制器,公式为:

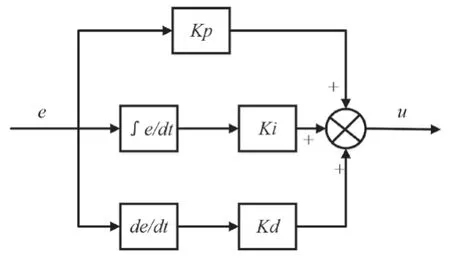

我们对误差与权重的积采用微积分的方法,图5为变参数PID控制器结构图。

图5 变参数PID控制器结构图

可以看出,偏差的绝对值函数构成了控制器的增益。该控制器的调节效果要取决于控制器参数的变化规律,相比于其他的定值跟踪效果,输入阶跃信号的变参数PID系统效果更好,采取如下方法:

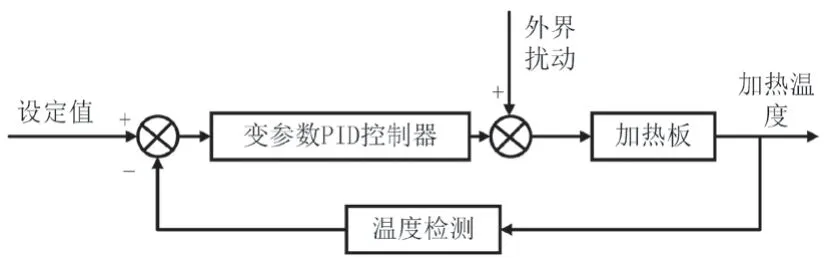

由公式可以推得,先设定好参数的可调变化范围,用相对偏差值代替决定偏差,可以提高温度控制系统的控制效果。变参数PID控制的加热板温度控制系统结构图如图6所示。

图6 变参数PID控制的加热板温度控制系统结构图

4.3 加热效果仿真分析

考虑到手机加热的性能要求,以及实验装置的可靠性和稳定性,选择电加热丝为加热原件的电加热板。加热板整体结构由三部分组成,加热元件电阻丝、电阻丝包裹的铝合金材料、不锈钢工作面。

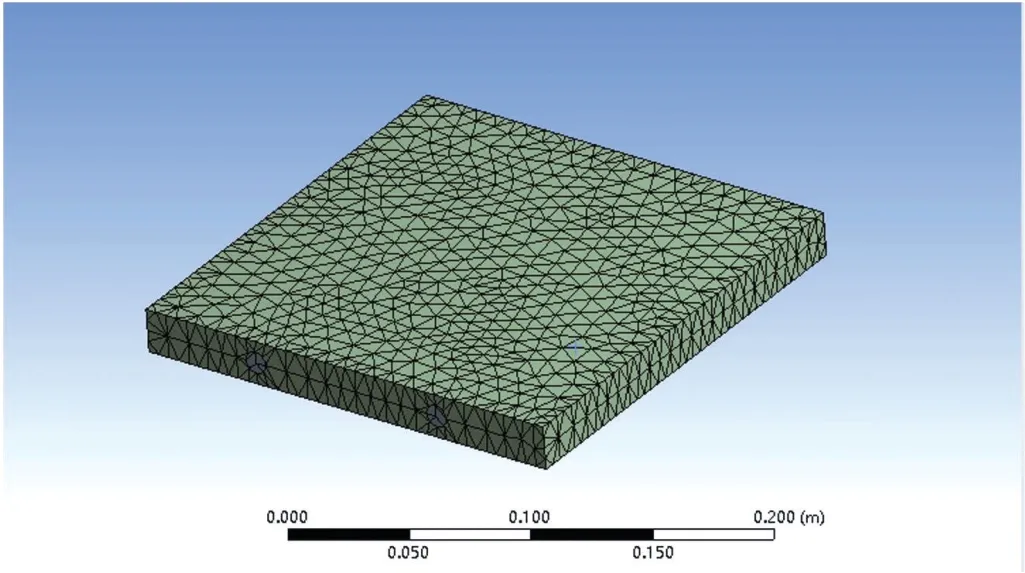

利用ANSYS进行有限元分析[13],首先利用SolidWorks进行建模工作,将模型导入ANSYS Workbench,定义加热材料的属性,定义边界条件和初始条件4,然后进行稳态热分析整个热板上表面温度场分布,进行有限元分析处理。在ANSYS Workbench中选择Steady-State Thermal(稳态热分析模块),添加元件的材料特性。进行网格划分是有限元分析中必不可少的步骤,由于加热板尺寸及加热丝形状,设置Element size为5 mm,如图7所示。

图7 划分网格后的加热板模型

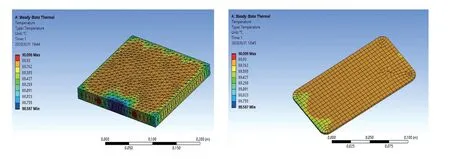

设置加热板Steady-State Thermal的温度条件和参数,通过Solve求解得到加热板温度分布图和手机后盖温度分布图。

如图8可得加热板最大温度为90.098℃,最小温度为88.587℃,温差最大约为1.51℃,手机后盖加热后温度为89℃到90℃之间,可以满足手机后盖加热工作需求。

图8 加热板温度分布图和手机后盖温度分布图

5 拆解过程研究

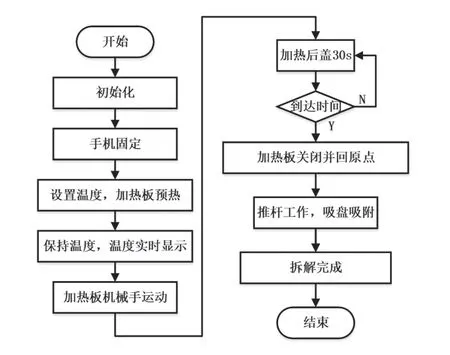

如图9为主程序流程图。首先,对系统进行初始化,初始化结束后电动夹爪开始工作,压力检测模块将接收的数据经过模数转换传递给单片机后,夹紧状态在LCD1602液晶屏上显示;加热板开始预热,当温度检测模块检测到加热板温度达到按键设定值时,停止加热,进入保温阶段;加热板向手机后盖位置靠近,直至覆盖到手机后盖上;加热到设定时间后,加热板关闭加热并回到原位,在液晶屏显示“加热完成”。推杆开始工作,耐高温吸盘不断靠近手机后盖,直至吸盘吸附到手机后盖上;推杆电机反转,带动耐高温吸盘上拉,手机后盖与机体分离,报警蜂鸣器开始工作,提醒拆解完成,“拆解完成”出现在屏幕上。在加热期间,本设备还用到定时器中断功能,保持每隔一段时间对温度进行检测,即温度检测模块。

图9 主程序流程图

5.1 基于内聚力模型的仿真分析

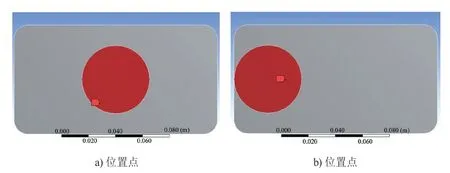

首先定义手机后盖和胶层连接处机身材料的属性,然后选择Cohesive Zone里面的Fracture-Energies based Debonding,设置胶层材料属性,采用基于开裂的能量释放率模型。材料及胶层属性设置完成,导入手机模型,模型为手机后盖和机身的装配体。根据吸盘位置在手机后盖上做出受力区域,对比两个不同吸附位置的拉拽效果将模型的材料进行设置。吸盘位置图如图10所示。

图10 吸盘位置图

ANSYS Workbench可以自动检测接触,设置手机后盖与机身的接触,基于接触对的内聚力模型,采用绑定接触模式结合增强拉格朗日算法,这样可以满足在界面失效条件,绑定接触模式也同步失效,实现胶层失效模拟。划分网格后完成有限元模型建立工作。设置静力学分析的分析设置和各种约束,通过Solve求解得到两个位置的总体变形云图,如图11所示。

图11 两个位置的总体变形云图

通过对比位置1与位置2,因为吸盘放置位置不同,所以造成受力形变等位置区域也不同,在施加同样大小的拉力情况下,位置1得到的最大总形变量为5.58e-5mm,位置2得到的最大总形变量为1.10e-4mm。在同样拉力和同样吸盘的情况下,在位置2产生的总形变量大,能够产生更好的拉拽效果。

5.2 实验验证

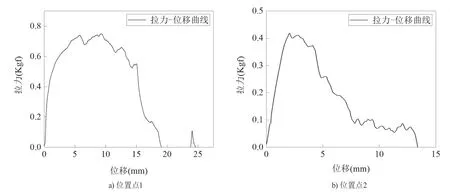

采用高铁检测设备AI-7000系列伺服控制电脑系统拉力试验机,对拉拽实验进行验证,实验机型为荣耀6手机。设置测试方法,包括拉力加载、拉伸速度和回程时间等参数,对比位置1与位置2拉力位移曲线,可以得到吸盘在位置1吸附拉拽所需的拉力明显大于位置2的拉力。因此,在实际拆解的情况下,在位置2区域放置吸盘,能更好的实现后盖拆解工作。两个位置的拉力-位移曲线如图12所示。

5.3 拆解结果与分析

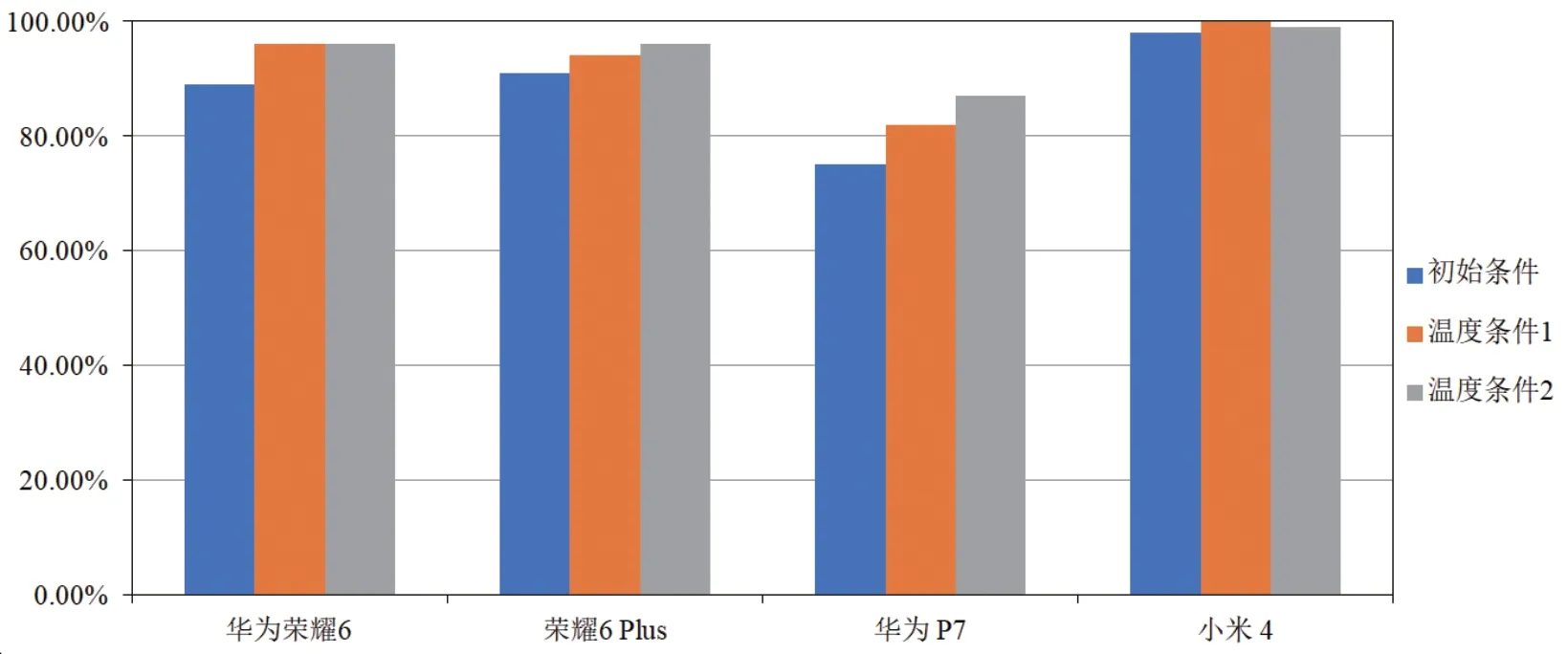

选用华为荣耀6、荣耀6 Plus、华为P7和小米4作为拆解对象进行拆解,其中前三款手机为背胶连接手机,小米4是卡扣连接型手机,可省去加热环节单独拆解。拆解实验中将加热板温度设置为80℃,加热时长为20 s进行实验。

经实验,该装置能够达到80%以上的拆解成功率。小米4虽然为卡扣连接机型,但由于该机型卡扣连接力比较小,采用该装置也能够实现很好的拆解效果。对拆解结果进行分析,拆解率最低的机型华为Ascend P7,其背胶的粘性在拆解所有机型中最强,在设置的加热条件下并不能产生很好的背胶融化效果。因此,改变加热条件进行实验,实验数据如图13所示。

图12 两个位置的拉力-位移曲线

图13 不同条件下实验手机型号拆解成功率

将加热温度85℃,加热时间25 s作为温度条件1;加热板温度90℃,时长30 s作为温度条件2;其他参数不变,进行拆解实验。从图13可得,对于背胶粘性较大的手机,可以适当调整加热板温度和加热时长,进而实现降低背胶粘性的效果。另外,吸盘性质对后盖拆解效果也有一定的影响,适当增大吸盘直径或者采用不同材质吸盘可增大吸盘的吸附力。

6 结语

本设计是基于STC89C52RC单片机的智能拆解设备,运用多传感器和芯片对控制系统进行完善。变参数PID算法的使用提高了温度控制的抗干扰性和准确性,实现对温度高效、稳定的控制。整体装置有很强的实用性,能够快速完整拆解手机后盖,在手机维修和回收利用行业有广阔的应用前景。