基于超声导波和脉冲涡流技术的承压设备腐蚀检测

张小龙,张子健,柴军辉,,胡 健,吴家喜,沈建民,许 波,陆建平,陈会明

(1.宁波市劳动安全技术服务公司,宁波 315048;2.宁波市特种设备检验研究院,宁波 315048;3.杭州浙达精益机电技术股份有限公司,杭州 311100)

在承压设备,特别是长距离且主要为直管段压力管道的定期检验和年度检查中,超声导波检测技术已逐步成为直管段母材内外壁腐蚀缺陷的主要检测方法之一。超声导波检测具有避免大面积拆除包覆层、一次性检测距离长、检测效率高等优点[1]。目前,国内超声导波检测主要参考的标准有:GB/T 31211-2014,GB/T 28704-2012,DL/T 1452-2015。在这3项标准中均提到导波检测的结果与评价,针对疑似缺陷或不可接受信号均需采用其他无损检测方法进行验证,而对带有包覆层的压力管道进行拆除包覆层复验存在较大风险,这对检测单位和业主单位都是不利的。

脉冲涡流检测技术使用矩形波进行激励,信号穿透能力强[2],可以实现无需拆除包覆层的在线非接触式检测,避免了因为拆除包覆层导致的原包覆层损坏,使用脉冲涡流技术对超声导波检测的可疑点进行复验是一种有效且可靠性较高的方法,两种无损检测方法的结合使用既提高了检测效率,又具有较高的可靠性。

基于这两种无损检测方法的组合使用,笔者采用对比试块进行了检测,最后在现场进行了应用,结果表明:超声导波结合脉冲涡流检测方法对于长距离压力管道的检测具有较高的可行性。

1 检测原理

1.1 超声导波检测原理

超声导波的基本原理是利用导波探头激励出适当频率的导波,导波以一定速度在被检测的物体中传播,遇到几何特征(缺陷、焊缝、法兰、端面等)发生反射,反射的导波被导波探头感应到后,计算机会根据导波激励和感应的时间差,计算几何特征距离导波探头的位置来实现几何特征的定位。选取已知特征(通常是焊缝)的导波信号为参考,可以估计其他几何特征(腐蚀、缺陷等)的大小。

导波就是波导中的弹性波。当介质的几何尺寸与波长相当时,介质不能视为无限大,纵波和横波不能同时独立存在,这时候弹性波在介质中的传播依赖介质的几何结构,就产生了导波[3]。

导波的特性为:导波存在多模态,在管件中导波以3种不同的波形存在,即纵波(L)、扭转波(T)和弯曲波(F),管道检测主要应用的是扭转波,且是T(0,1)模态;导波存在频散现象,在不同频率下的各种模态中只有T(0,1)模态是最稳定的。

1.2 脉冲涡流检测原理

脉冲涡流检测采用一定占空比的方波信号为脉冲激励,施加在激励线圈的两端,产生瞬间快速衰减的脉冲激励磁场,变化的脉冲磁场在金属试块中感生出脉冲涡流,该脉冲涡流在向导体内部渗透的过程中又会感应出一个瞬间衰减的涡流磁场,当金属试块中存在缺陷时,缺陷附近的涡流分布会发生改变,从而影响涡流磁场的分布。脉冲涡流传感器的检测线圈或者磁敏传感器通过测量瞬态感应电压信号的变化量来间接反映试块中磁场的变化情况,获取缺陷信息。脉冲涡流技术是分析经过快速磁场变化后组件内部涡流场变化情况的技术,一次检测采集过程共分为3个阶段:第一阶段是释放阶段,探头释放可以穿透元件厚度的磁场,磁化内部待检测组件,组件内部最终达到磁饱和状态,形成稳定的磁场;第二阶段是中止阶段,当磁场发射信号突然终止时,基于电磁感应原理,组件中会感应到强大的涡流信号;第三个阶段是接收阶段,探头内部的磁性传感器监测工件内部涡流信号的衰减情况,由此达到测量壁厚变化的目的。在整个检测过程中,这3个步骤循环重复。

2 对比试块的检测

2.1 超声导波检测

2.1.1 检测设备

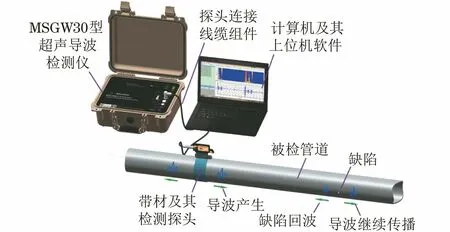

采用国产超声导波检测系统,该系统主要由MSGW30型超声导波检测仪、上位机和检测探头等组成。检测系统可对管、板、缆索等大范围结构件进行12 kHz~250 kHz的宽频扫查,并可进行频扫图像显示、A扫信号显示和包络显示,可对A扫信号进行DAC(距离-波幅曲线)分析。超声导波检测系统组成如图1所示,小型柔性化换能器外观如图2所示。

图1 超声导波检测系统组成示意

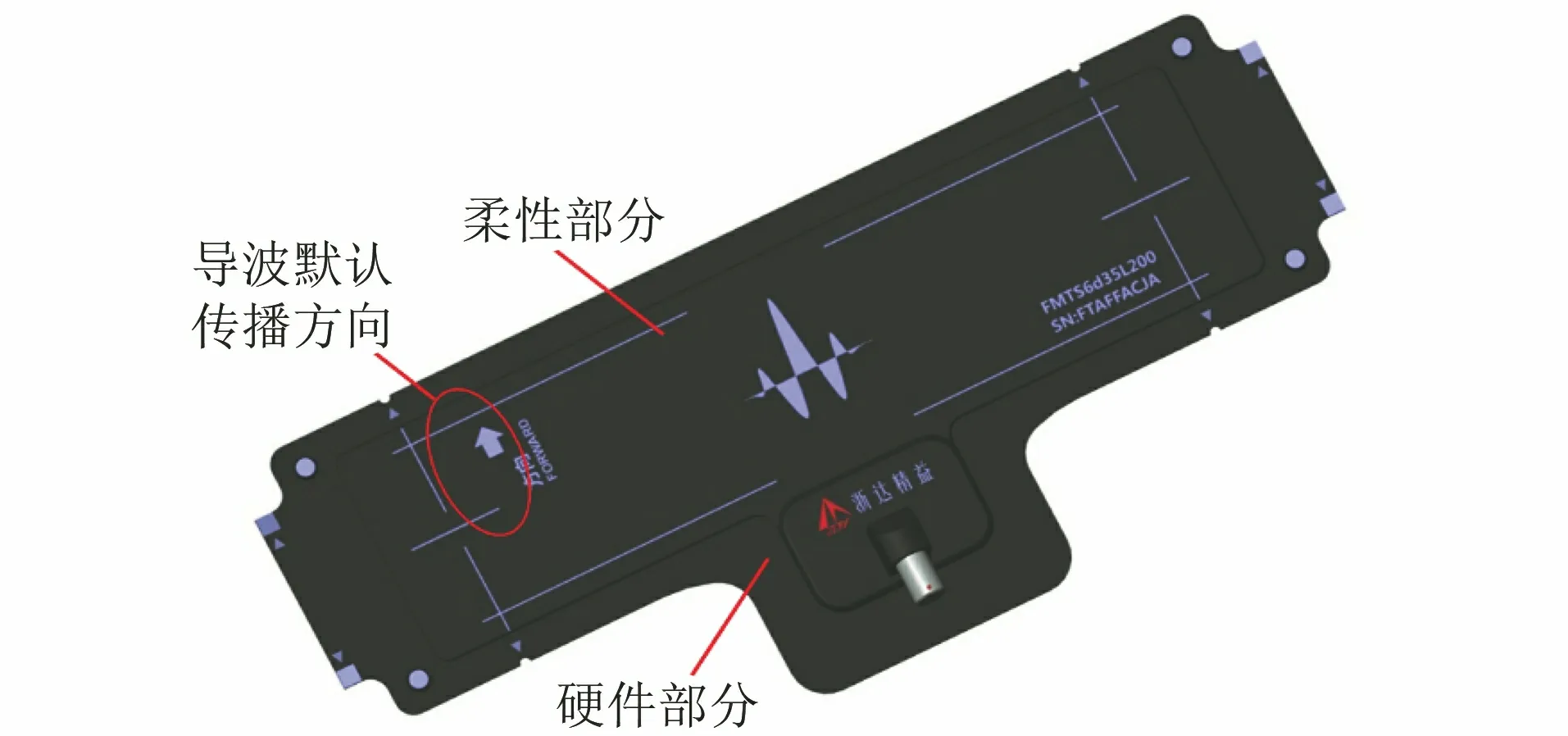

图2 小型柔性化换能器外观

由于是在实验室进行对比试块的检测,考虑到试块需加工内部球孔缺陷,所以取管道原长度的1/2进行加工,由于无法采用传统线圈探头进行检测,所以采用特制板波探头进行检测,换能器的设计分为柔性和硬性两部分,其中硬性设计的主要功能是信号的输入输出、保护换能器、方便操作人员使用等;柔性部分的主要功能是激励和接收导波信号。

2.1.2 对比试块

试验采用的是规格为159 mm×10 mm(外径×壁厚)的管道球孔缺陷试块,球孔深度分别为壁厚的20%,40%,60%,80%,试块结构如图3所示。

图3 球孔缺陷试块结构示意

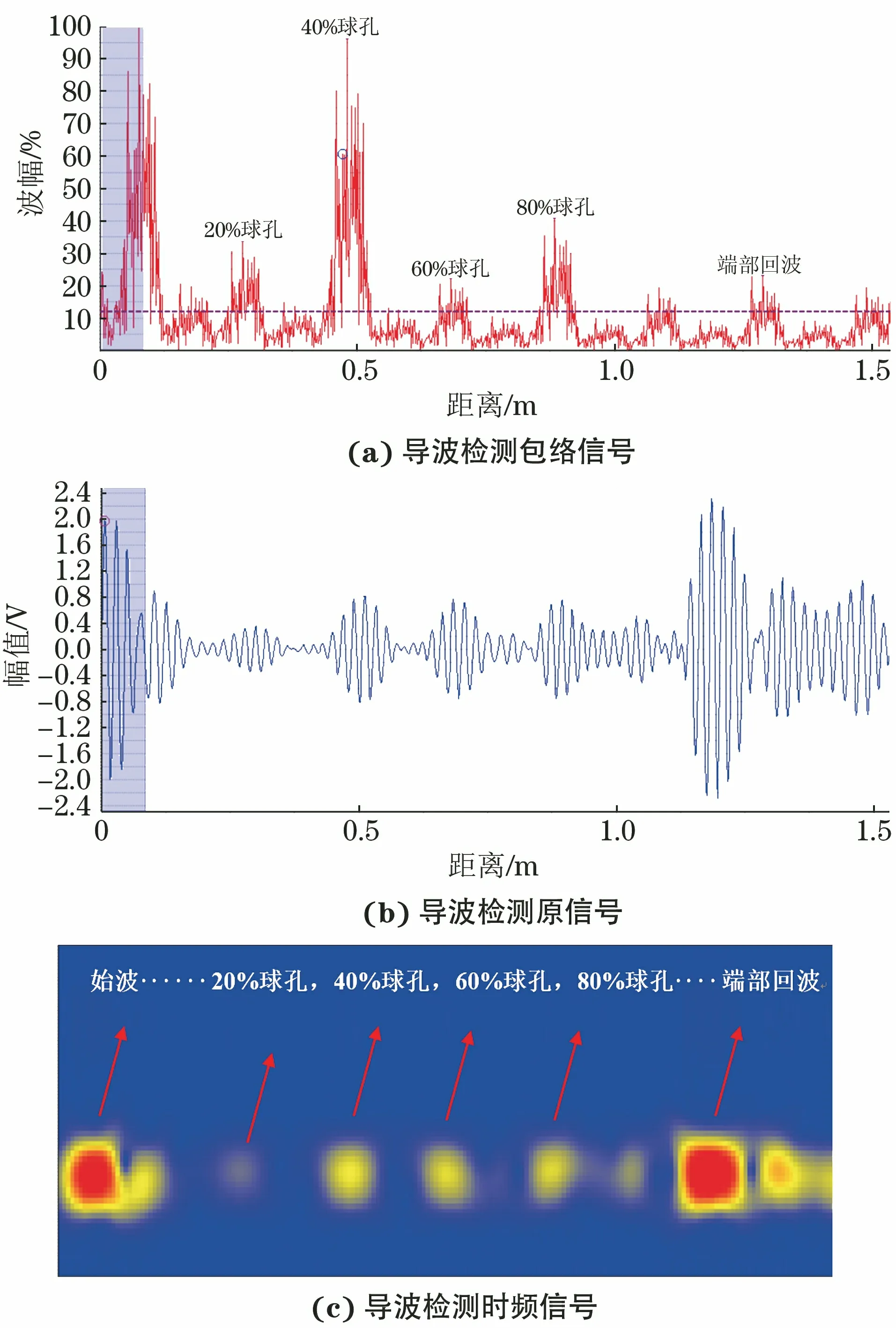

2.1.3 超声导波检测结果

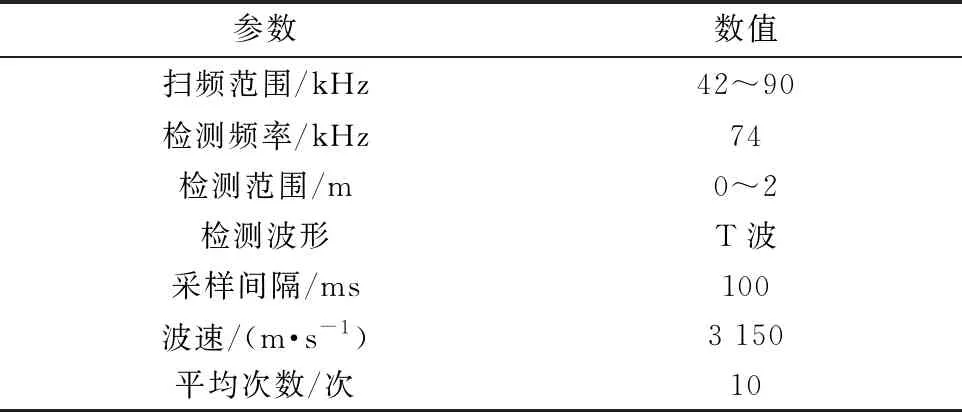

超声导波检测结果如图4所示,检测工艺如表1所示。

图4 对比试块的超声导波检测结果

根据图4对导波检测结果进行分析,统计得到检测数拟如表2所示。

由表2可以看出,超声导波对缺陷的定位具有较高的准确性,最大误差仅为2.4%,但是对于缺陷大小的定量,随着缺陷深度的增加,定量数据的可靠性减小,且若存在缺陷(非圆周缺陷)位于同一条直线上时,误差会进一步增大。目前,超声导波检测的DAC曲线的现场应用还不是很广泛,GB/T 31211-2014和GB/T 28704-2012这两个标准均提及了超声导波对比试块和灵敏度校准,其中对比试块应采用与被检构件材料性能及几何形状相同或相近的材料制作,并在实验室实测绘制DAC曲线,但在现场检测中还存在以下问题,石油化工行业管道尺寸、规格、材料、种类等较多,且一般都存在焊缝、支架、弯头等结构,标准要求的对比试块和灵敏度校准在实际操作时具有一定困难,且没有考虑到管道弯头对信号衰减的影响。基于以上几点,导波DAC曲线的应用受到一定的限制,因此目前导波检测的关注点还主要集中在缺陷的定位上,定量主要采用其他无损检测方法进行复验。

表1 超声导波检测工艺

表2 对比试块的超声导波检测数据

2.2 脉冲涡流检测

2.2.1 检测设备

采用Lyft-GD型脉冲涡流保温层下腐蚀成像仪,探头型号为PEC-098-G2,该设备具有以下主要性能特点:实时C扫描成像;同时支持点阵式测量与编码动态测量;快速数据采集;可检测工件厚度达100 mm,包覆层厚度最大达300 mm,可检测防雨罩材料包括铝、不锈钢以及锌铁皮;CWT算法(壁厚补偿工具)可有效地改善检测结果的准确性。

2.2.2 对比试块的检测

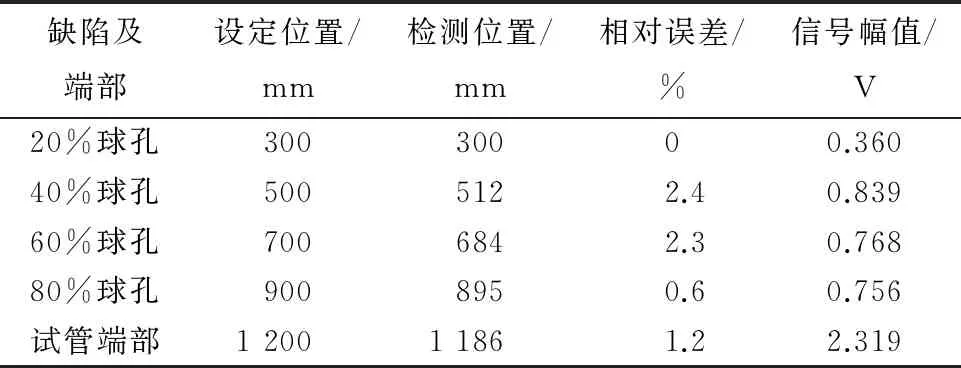

采用如图3所示的球孔缺陷试块进行脉冲涡流检测,使用Eddyfi的网格垫来定位,采用聚氨酯泡沫模拟管道包覆层,厚度设为60 mm,检测工艺如表3所示。

2.2.3 脉冲涡流检测结果

采用C扫成像模式,用壁厚百分比进行结果统计,检测结果如图5所示。

表3 脉冲涡流检测工艺

图5 球孔试管的脉冲涡流C扫结果

根据图5可知,通过脉冲涡流C扫结果可以明显发现试管中的4个球孔缺陷,缺陷检出位置与预制位置相同,且壁厚百分比与缺陷实际尺寸具有一一对应关系,80%球孔壁厚百分比最小为83.8%,20%球孔缺陷壁厚百分比最小为98.5%。值得注意的是,由于脉冲涡流检测原理是对有缺陷的区域进行检测,而不是对单个数据点进行检测,所以壁厚百分比不能体现出真实腐蚀当量,但存在一定的比例关系,可以辅助判断缺陷大小,对缺陷的精确定量还需采用其他无损检测方法进行确认,该结论可以从脉冲涡流检测原理中几个关键参数的计算来解释。

(1) 覆盖长度(FP)是描述空间信号分布的主要变量,其可以通过探头大小和提离高度来计算。

FP=(0.65×L0)+FP0

(1)

式中:L0为提离高度,包含保温层、防雨罩、涂层厚度等;FP0为提离高度为0时,探头的覆盖长度,不同的采集分辨率由不同的探头覆盖长度确定,小尺寸探头具有更好的检测分辨率。

(2) 平均区域面积(AΦ)是平面状态下探头响应90%的区域,平均区域和覆盖长度密切相关。

AΦ=FP×1.8

(2)

(3) 脉冲涡流可检测的最小缺陷是覆盖长度区域内部体积的15%。

(4) 脉冲涡流采集的实际信号为标称壁厚信号和缺陷信号的综合结果,当缺陷尺寸小于覆盖的平均区域时,脉冲涡流检测将低估缺陷的尺寸;当缺陷尺寸大于覆盖的平均区域时,脉冲涡流检测将会获得准确的测量结果。

3 现场应用

现场检测的管道为某炼化企业焦化装置的一条规格为400 mm×10 mm(公称直径×壁厚)的附塔管线,该管线有保温层,工作温度为110℃,工作压力为0.85 MPa,根据检验预定表进行超声导波检测,根据导波包络信号进行判断,发现距离支架0.64 m处存在小面积腐蚀,随即采用脉冲涡流进行复验,拆除保温层后进行宏观检查,发现该处为小面积保温层下腐蚀,超声导波检测结果如图6所示。

根据图6可以看出,整个超声导波检测覆盖范围为40 m,检测结果具有较高的信噪比,能发现明显的特征波形,注意到+6.4 m处存在超过10%波幅的信号,采用脉冲涡流进行复验,结果如图7所示。

由图7可以看出,通过脉冲涡流C扫成像,确认在支架+0.64 m处存在最大腐蚀当量为13.6%的面积状腐蚀,经现场拆除包覆层后,发现为保温层下面积状腐蚀,采用焊缝检验尺对凹坑深度进行测量,发现最大深度为3.0 mm,腐蚀当量为30%,基于脉冲涡流检测原理,这一数值大于脉冲涡流测量值。

图6 附塔管线超声导波检测结果

图7 附塔管线脉冲涡流复验结果

4 结语

采用超声导波和脉冲涡流技术对球孔试管和现场压力管道进行了检测,结果表明,超声导波能快速筛查管道母材存在的内外壁腐蚀缺陷,脉冲涡流技术能在免拆除包覆层的情况下对超声导波检测结果进行复验,防止伪缺陷的干扰,提高了超声导波检测结果的可靠性。这两项技术的结合可为在线快速、大面积检测压力管道母材腐蚀提供新的检测思路。