工艺设计在自动化生产线中的重要性

王宇璇,周 新,吴玉月,郭 飞

(合肥通用机械研究院有限公司,安徽合肥 230088)

1 工业发展进程概述

自17世纪蒸汽机出现,人类从依靠人力、畜力等原始动力中解脱了出来,实现了机器大生产[1],继而引发了18世纪60年代的工业革命,自此人类进入了工业化时代。

此后伴随社会经济的发展,制造技术经历了从手工到机械化到电气自动化,再到机电一体化更新换代的变革。业内普遍将18世纪引入机械制造设备称为“工业1.0”时代,20世纪初的电气化与自动化称为“工业2.0”时代,20世纪70年代开始的信息化称为“工业3.0”时代[2]。

制造技术的水平和制造业的实力反映一个国家生产力水平、国防能力,决定着国家的经济竞争力和综合国力的强弱[3],因此进入21世纪后,世界上几乎所有的制造强国和大国为提高各自的经济竞争力,纷纷发布战略计划将制造业向智能化转型:美国在2012年发布《先进制造业国家战略计划》;英国在2013形成“工业2050”战略;德国在2013年正式推出“工业4.0”战略;日本在2015年组建“产业价值链主导权”联盟机制;中国在2015年5月19日正式印发《中国制造2025》,开始实施制造强国战略。以上各国的表现标志着利用信息化技术促进产业变革的时代已到来,工业发展正式进入4.0——智能化时代。

2 工业自动化和机器人

工业自动化是得以启动“工业4.0”的重要前提之一,生产制造只有实现了自动化,智能化才有实现的基础和可能。

智能装备作为自动化生产线上不可或缺的一环,越来越受到重视和发展,其中工业机器人和机械手作为智能装备的代表,其使用数量的多少,反映现时代制造业生产线自动化、智能化水平这样的理念已为人们所接受。言及智能制造,必提机器人。但也形成了一个误解,将机器人的使用和智能化等同。有了工业机器人并不是智能制造,最多只算是自动化生产,我国的制造业技术水平基本处于“工业2.0”到“工业3.0”之间[4],即我国目前制造业的生产线还不能做到无人自动化生产,工厂现有工艺路线是基于现有的设备,工序十分分散,还有大量的手工工序,严重依赖于操作者的技能。

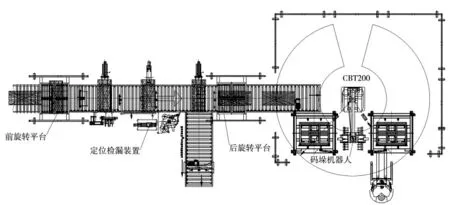

图1 空调自动检漏生产线

在我国的家用空调行业,格力、美的、海尔三大品牌公司在经过30多年的技术发展和资本累积,纷纷进行了产业升级和装备更新。格力在2018年开始规划布局工业机器人研究领域。美的自2015年起通过一系列的合作和并购,正在补齐机器人制造产业链的核心能力。海尔智能互联工厂于2016年投产,可实现客户个性化、定制化生产。尽管3家企业各自在智能制造和工业机器人领域有了一定的发展,也掌握了相当的智能技术,但在产品的制造生产中,依然做不到高水平的全自动无人化生产。能查阅到的有详实数据的公开资料,显示人工和工业机器人对比的有:位于武汉开发区枫树四路的美的工业园,在130 m长的空调外机智能制造示范线上,46台单臂工业机器人挥舞着“手臂”焊接、组装,30名操作工人配合机器人作业[5]。该生产线作为示范线,投资巨大,尚且需要大比例的工人参与生产,可想而知行业的普遍生产状况如何。因为产品工艺未能得到颠覆性的变革,人工依然在生产线上占据很高的比例。

在工业化进程中,任何一个国家都不可能将所有旧机器砸碎,而用新机器代替。一般总是在原有机器的水平上不断改进和提高,一半采用新技术[6]。离开生产工艺的重新深化设计,为了追求更高的自动化噱头而一味的滥用机器人,得不偿失。“无人工厂”或“黑灯工厂”的概念固然诱人,但是达成“最后一公里”的自动化可能必须付出高昂的代价[7]。而工艺设计的参与至关重要。

3 工艺设计的重要性

近年来,国内制造业企业纷纷致力于生产线的自动化改造,但采用的方式往往是“头痛医头、脚痛医脚”的做法,更多的是关注于工序本身的需求,进行着机器换人的改造,虽然是减轻了工人的劳动强度,提高了生产效率和产品的一致性,却因为未从工艺设计层面进行调整改进,从而带来额外的设备投入,增加了设备的动作,并引起设备故障率提高、生产节拍加长等问题。

以国内某企业的自动化改造工作为例,在家用空调包装后的检漏工艺上,使用机器代替人工操作,要求设备故障率低于1%。因受厂房空间限制,定位检漏装置只能放置于产品前进方向的右侧,码垛机器人只能放置于线体的末端(图1)。产品在上个工艺工序完成后,以纵向位置进入检漏工序,而工艺要求在产品的端面进行检测,因此需要增加前旋转平台,将产品旋转90°。检测结束后需要以产品纵向位置进入码垛工序,则又需将产品旋转90°,故增加后旋转平台。因为前端的故有工艺和现场空间限制,导致需要额外增加2台旋转平台设备,如按照每台设备故障率1%计算,则改造后的工艺功能段可能故障率会提高到3%。除了投资成本提高,也会带来维修成本的增加。

如果进行自动化改造时,能统筹规划、科学布局,合理优化前段工艺,就能有效降低成本,降低设备故障率,提高产能。

机器人和机器臂只是实现自动化生产的途径和手段,而工艺设计才是智能化生产的根和魂。

智能制造对生产工艺设计提出了更高的要求,加工工艺必须重新编制,对现有工序进行大幅度整合,充分利用智能制造线的自动化设备优势,采取工序集中原则,大幅减少工序,减少装夹次数,利用设备的功能优势保证加工的一致性及加工质量,减少对操作技能的依赖,实现零件在线内的高速加工与流转[4]。

4 结束语

我国制造业需要基本实现工业化,迈入制造强国行列。就目前的制造业发展进程而言,后面还有大量的工作要做,尤其需要重视基础工艺技术的研发,基于柔性制造系统的设计思路,进行生产工序的布局和配置,以减少生产线的设备使用,提高效率、降低故障率。