真空系统增压泵爆燃原因分析及解决措施

李光耀,张 治,牛启明,刘致顺

(中国航发北京航空材料研究院,北京 100095)

0 引言

真空设备是材料研究过程中必不可少的一类设备,随着航空材料加工工艺的快速发展,涉及到的真空设备种类越来越多,如真空感应熔炼炉、真空自耗熔炼炉、真空自耗凝壳炉、真空热处理炉、真空钎焊炉、真空雾化制粉炉、真空镀膜设备等。

由于真空设备工艺条件的需要,中国航发北京航空材料研究院(以下简称“研究院”)在真空系统中多数情况下采用增压泵。但是增压泵在工作过程中易发生爆燃事故,所以对真空系统的爆燃事故进行分析,并对存在的爆燃隐患采取有效防范措施,规范真空设备使用流程,可以保证安全生产,避免人员受伤和设备损坏,对于保障科研生产的顺利进行具有重要意义。

1 真空系统的构成

真空是指在一定的时间内,气体压力低于一个大气压的气体状态。真空设备种类较多,其核心部件是抽气系统,可以使真空容器内获得所需的真空条件。通常真空设备利用管道、阀门连接泵与处理容器[1]。真空泵抽真空使得真空容器达到合理的真空度,真空容器通常配套相应的真空测量装置,这3部分组成最基本的真空抽气系统。基本真空系统可以获得低真空范围内的真空度,不同设备对真空度要求也不相同,高真空度则需在真空系统内串联一个高真空泵,在其进出口管路上添加阀门使之单独保持真空。多个真空泵串联组成的真空系统,通常把抽低真空的泵叫做它上一级高真空泵的前级泵,最高一级的真空泵称为真空系统的主泵,被抽容器中的极限真空度和工作真空度由主泵确定。通常把被抽容器的出油口到主泵入口之间的管路称作高真空管路,主泵入口处的阀门称为主阀。

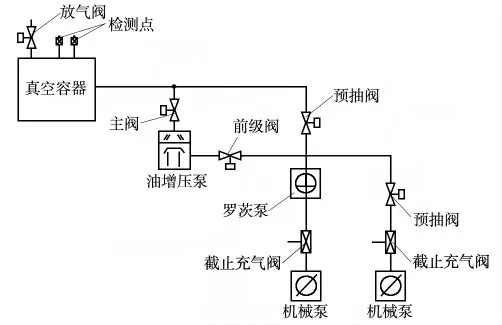

研究院真空设备抽气系统主要由增压泵、机械泵、罗茨泵、各种阀门、连接管道、测量管等组成(图1),其中油增压泵为系统提供动能和压力,达到增压效果。机械泵为前级真空泵,包括电机和泵体两部分,它能够将空间中的气体排出,形成局部相对真空的环境,主要用来制造真空。罗茨泵内部装有两个叶形转子,其方向相反但是同步旋转。罗茨泵的转子间、转子与泵壳内壁间有间隙且互不接触,属于变容真空泵,其极限真空度可达0.05 Pa,最大特点是在较低入口压力时具有较高的抽气速率。与机械泵不同,罗茨泵没有对气体的压缩过程,是一种无内压缩传动真空泵,因此不能单独对外部大气排气,必须配以前级真空泵同时工作,由前级真空泵将罗茨泵排出的气体抽走。

图1 真空系统结构

2 增压泵的工作原理及应用

增压泵的工作原理是:首先使液体注满增压泵,然后开启离心泵,此时离心泵叶轮迅速旋转,带动叶片驱使液体快速转动,液体飞转时因惯性力的作用会涌向离心泵叶轮外缘,同时叶轮将液体从吸入室吸入,而液体绕流叶片会顺势对液体做功,使液体获得能量并流出叶轮,此刻液体获得较大的动能和压力能,达到增压的效果。按照工作原理及工作环境,增压泵可以分为沼气型、气液型、氯气型等。

研究院真空系统主要使用油增压泵,其工作压力范围广,泵的抽气速率可以从每秒几百升到几万升,还具有单位抽速所需成本低、结构简单、操作便捷、可靠性高和维修方便等特点。油增压泵广泛应用于冶金、化工、空间模拟试验等各类工艺过程以及对放气量要求较高的真空应用场所,是获得中、高真空环境的必备设备。它可以与阀门、管道、机械泵和罗茨泵等一起组成高效率的真空抽气系统。

3 油增压泵的工作原理及爆燃原因

3.1 油增压泵工作原理

油增压泵属于蒸气流泵的一种,导流系统包括伞形喷嘴和喷射喷嘴两部分。具体工作流程:当温度上升到设定温度后,会产生大量油蒸气,然后由各级喷嘴喷出,从而获得高速蒸气射流作为介质。油蒸气通过导流管,依次从各级喷嘴定向高速喷出,泵进气口附近的分压力高于蒸气流中气体的分压力,因此会有气体分子不断地扩散到蒸气流中;油蒸气通过撞击被抽气体分子,使该气体分子沿蒸气流束的方向高速运动;当气体分子撞击到泵壁后又被反射回来,再次与蒸气流发生碰撞,重新沿蒸气流方向流向泵壁;经过多次碰撞后,气体分子会被压缩到低真空端,然后通过下几级喷嘴,相同的过程进行多级压缩,最后由前级泵抽走。

3.2 油增压泵爆燃原因分析

真空设备在生产过程中,产生爆燃的主要原因是:油增压泵在加热到一定温度后,泵油受热分解产生氢气和碳氢化合物等,通过漏孔漏入空气达到一定量时,这些分解物与漏入空气(水也会在高温情况下分解)中的氧气发生化学反应,能产生爆燃,会造成人员损伤,设备毁坏[2]。引起燃爆的原因有如下3种:

(1)增压泵温度过高。当油增压泵加热到一定温度后(油温在240~250 ℃),主阀和前级阀均未打开,此时冷凝器(水冷的)渗水或油增压泵夹层水套向主泵腔内渗水,水受热分解,主阀及前级阀之间的管道及泵密封处有一定的漏气,漏入气体中含有水分解出的氧气与油蒸气分解物发生化学反应,产生爆燃。

(2)增压泵内空气混流。炉子工作时,主阀未打开、前级阀打开,用机械泵对油增压泵抽真空,主泵加热到一定温度后(为了节约工作时间一般会提前加热油增压泵)。打开预抽阀抽真空,炉内空气一部分被机械泵抽走、一部分进入相对气压低的主油增压泵,发生反应爆燃。

(3)主阀漏气。当一炉工作完毕,关闭主阀但是主阀未关严(如钢豆及其他杂物支撑在阀板下导致密封不严等),前级阀处于打开位置,机械泵继续对油增压泵(为节省加热时间,未关加热电源)抽真空,预抽阀关闭位置,不对炉体进行抽真空,此时炉体破真空,空气与加热的增压泵油发生反应燃爆。

4 设备改造案例及总结

4.1 设备改造

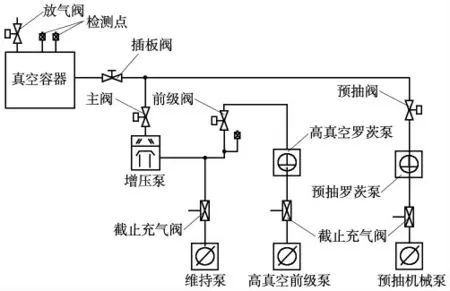

研究院某科研室的真空热处理炉,真空系统结构包括机械泵、罗茨泵、油增压泵级真空管道、真空阀门等其他真空元件,由于设备属于早期购置,厂家并未配套相关防爆措施,鉴于以往爆燃事故,对其部分结构进行了防爆燃改造:在主阀与炉体之间增加了一个插板阀,炉体内有人工作时插板阀关上,防止伤人(图2)。

4.2 设备改造总结

通过以上3种情况的分析,根据实际生产情况,首先对真空设备的相关部件进行维修改造并采取一些措施来确保安全[3-6]。系统结构如图3所示。

图2 加装插板阀

(1)阀门气缸上没有信号限位控制,增加信号限位控制。

图3 改造后的真空系统

(2)前级阀与预抽阀电器互锁,前级阀未关闭的情况下,预抽阀就不允许打开。

(3)主阀与前级阀电器互锁,只有前级阀开启后,主阀才能开启。

(4)在油增压泵与前级阀之间增加维持泵,防止工作中主阀与前级阀关闭后,这个封闭空间需要保持需要的真空。

(5)增加电器互锁,维持泵启动后,油增压泵才能通电加热。

(6)关闭主阀后,如果炉室内真空度降低,说明主阀已经关严,此时才能向真空室内充入空气。

(7)除去采取多项动作电气互锁外,还要通过真空测量装置来控制,当炉体内的真空度低于设定值,主阀自动关闭。

(8)在增压泵与主阀之间加一真空测量点,操作人为了自身和他人安全,先观看此测量点的真空度是否达到设定真空度,再加热主泵。

(9)在主阀与炉体之间加上一个插板阀,炉体内有人工作时,插板阀关上,防止伤人。

(10)增压泵加入油温控制,油温高于250 ℃时自动停止加热,低于220 ℃继续加热。

(11)在前级阀与油增压泵连接器管道上增加测量点,监测油增压泵内真空度的变化,来判断泵内是否漏气。

5 真空设备操作规程

(1)启动前检查设备状况,包括检查电气系统、各级真空泵、各级真空阀、测量装置、冷却系统等[7]。

(2)先启动总电源、通水,再启动空气压缩机。

(3)启动机械泵,天气寒冷时要断续启动,一定在机械泵运转正常后再打开预抽真空阀。

(4)开低真空测量,待达到要求压力后开启预抽阀,对油增压泵进行加热。

(5)当油增压泵达到设定温度后,关闭预抽真空阀,依次打开前级真空阀、打开主阀。低真空达到一定真空度后,进行高真空测量[8]。

(6)当高真空达到要求真空度后,再接通电源开始工作。

(7)工作结束后,先切断电炉电源,等炉温下降到一定温度后再关闭增压泵加热电源。

(8)在预抽真空状态下等油增压泵油温降至80 ℃后,关闭真空阀,停止机械泵。

(9)关闭冷却水、总电源。

(10)工作结束后,按规程填写设备使用记录及相关工况记录,整理工作现场,排除事故隐患。

6 结束语

真空系统结构比较复杂,爆燃原因也不尽相同,防止发生爆燃事故应从以下4个方面出发:①严格安规操作,启动真空系统前的检查项必不可少;②使用设备过程中,压力值、温度值有异常及时停止设备;③使用后的规范操作;④对年代久远的真空设备进行相关防爆燃改造。