闲置设备更新一例

何文美

(广安玖源化工有限公司,四川广安 638019)

0 引言

某公司由国外引进一套闲置的合成氨装置,根据商检规定,设备到达现场后需要开展到货检验工作。经具有进出口特种设备检验资质的省特种设备检验研究院检验后,给出检验意见:“MT检测发现面对铭牌,右部管箱筒体与管板相焊接环缝处经检测发现两条横向裂纹,属穿透性裂纹,并且延伸至母材。经检验,该设备不符合ASME及我国规范、标准及有关规定。”考虑设备制造周期长,难以满足建设期要求,遂考虑先修后更新的方式,在获得检验机构的同意后,公司委托检修单位进行设备检修。经过基本方案讨论后,由具有资质的检修单位开展检修工作,但在检修单位拆检中发现该设备已经不具备修复价值,提议公司考虑更新该设备,以保证设备长周期运行。

1 设备基本参数(表1)

2 第一台更新设备

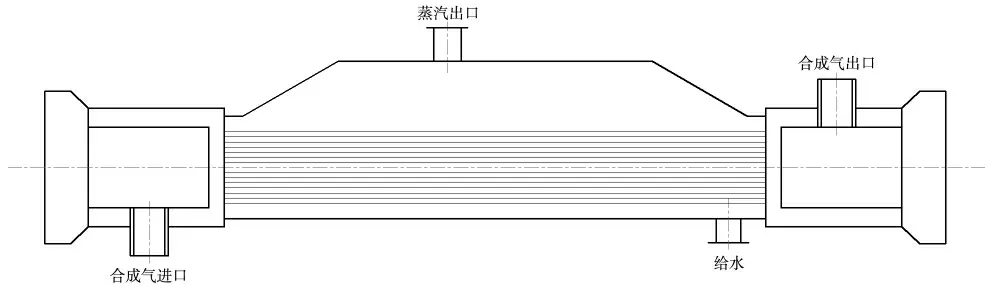

由设计院出具设备图纸,公司通过招标,选择国内知名压力容器制造单位进行设备制造工作,工期140 d(图1)。制造单位根据设备图纸,按期完成制造工作并交货。在设备投入运行6 d后,设备出现泄漏,装置被迫停车。经与设备制造单位交流,并由该单位现场进行修复,但投用后1个星期,设备继续出现泄漏,无法保证公司的正常连续运行。拆检设备发现问题来源于换热管与管板的角焊缝,以及换热管伸入管板约1/3处出现裂纹,初步判定为设备制造单位的制造质量问题,无法彻底修复。经过技术组讨论,确认第一台设备没有修复意义,公司开展第二台设备的订购工作,并进行相关索赔工作。

表1 设备基本参数

3 第二台更新设备

3.1 改进与制造

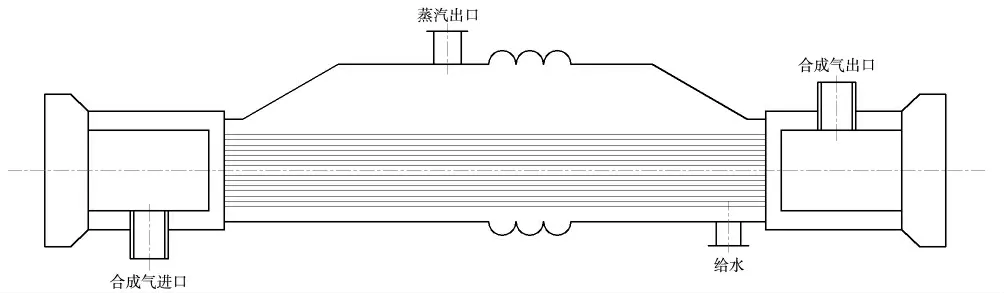

为谨慎起见,没有选在原设备制造单位继续制造第二台设备,而是选择另一家民企作为设备制造单位,在经过技术交底后,公司最终确认在确保现有设备、管口尺寸不变的情况下应做以下改进:①将管板堆焊层材料由原来的304改为Inconel600,引进设备就是使用这种堆焊材料;②将换热管材料由原来的12Cr2Mo1改为304,避免异种钢焊接,提高焊接质量;③换热管材料更换后对管程、壳程壁温再次进行热膨胀核算,是否需要增加膨胀节依据核算结果再定,最终增加膨胀节(图2)。

图1 第一台设备

图2 第二台设备

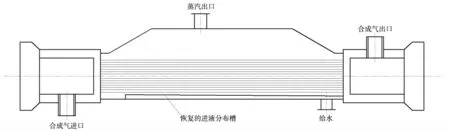

图3 第三台设备

设备制造完成后,在对设备壳程进行4.9 MPa水压试验时,发现膨胀节发生上拱变形现象,制造公司分析引起膨胀节变形的原因是设备管束相对中间筒体为偏心布置,加上两端的偏心锥,在内压作用下引起筒体中部膨胀节受力不均,且因膨胀节自身刚度小,因此在偏心载荷的作用下就首先出现了变形。采取措施处理:①切除壳程与管板间已焊好的焊接接头,释放留在管束内的压缩应力后再重新进行组对焊接;②在膨胀节两端增设保护套及限位拉杆,在膨胀节波谷内安装均衡块。经过整改,未发现异常,经喷砂、除锈、防腐后,该设备运抵公司现场。

3.2 设备运行状况

该设备投入运行中,在管程合成气及壳程锅炉水温度仅有75 ℃左右时,发现波形膨胀节上部伸长约5 mm,膨胀节下部及活动端鞍座均未动,当日设备制造单位来人后认为,活动端鞍座直接放在水泥基础上,由于摩擦阻力大而引起。后经研究决定在活动端鞍座两边及管箱法兰底部各增加一组支撑,支撑与活动鞍座底面及管箱法兰底间增设滚棒,改活动端鞍座滑动摩擦为滚动摩擦,以减少摩擦力、减轻管程的承重载荷;以及待合成气、饱和蒸汽压力、温度达到正常值时,在膨胀节上部最大膨胀量位置将膨胀节上部拉杆螺母锁紧,以增加膨胀节上部刚性等保护措施。经整改后设备运行稳定,锅炉水电导率稳定最低可降至12 μS/cm;设备活动端鞍座能轴向位移,鞍座最大移动量约20 mm(制造公司理论计算值为15 mm);膨胀节上部最大膨胀量约20 mm,下部最大膨胀量约5 mm,膨胀节上拱弯曲变形现象还是未得到消除。

在装置发生紧急停车时,进入设备的合成气温度从430 ℃降至256 ℃左右、压力从10.93 MPa降至5.65 MPa左右,此时经检查发现该设备活动端鞍座收缩了约6 mm(此数据并不是最大收缩量),活动鞍座离开滚棒约0.8 mm,其余未发现异常。生产恢复正常后活动鞍座又恢复原位与滚棒相接触,但锅炉水电导率却一直居高不下,最低只能降至40 μS/cm。经分析,103J表冷器NH3含量均≥70 mg/L,确认该设备换热管已发生泄漏。

随后,装置再次发生紧急停车。当管程进气压力、温度及壳程饱和蒸汽压力、温度降到最低时,活动鞍座收缩了约10 mm;膨胀节上部未动,下部收缩了约3 mm,两侧收缩了约2 mm;活动鞍座离开滚棒的现象同样存在。生产恢复正常后,活动鞍座再次恢复原位与滚棒相接触,锅炉水电导率进一步上升;103J表冷器NH3含量在170~190 mg/L,不凝气H2%含量在20%~30%。

之后,连续又连续发生两次装置停车,最后一次生产恢复正常后,103J表冷器NH3含量上升至在230~250 mg/L,不凝气H2%含量上升至29%~31%。

3.3 原因分析

事故发生后,公司及时联系设备制造单位,就设备发生泄漏事项展开讨论并提出处理意见,具体如下:

公司一直认为该设备在偏锥筒体上设置膨胀节,存在设计问题。由于壳程存在偏锥,在工作状态下壳程产生附加弯矩力,导致膨胀节受力不均。而膨胀节刚性又相对较弱,故膨胀节发生了相对弯曲变形,且活动端的来回轴向移动只能靠管束的膨胀变形力来进行推、拉,管束与管板间焊接接头将长期存在推、拉应力。当温度发生变化,管束膨胀应力无法将活动端推、拉动时,能量集聚后会发生焊接接头顶裂或拉脱现象。制造单位当初在制造过程中对壳程进行强度水压试验时就发生过膨胀节上供弯曲变形现象,后来才增设保护套及拉杆,虽然进行了整改,但投入运行后膨胀节上拱弯曲变形问题还是未得到解决。从目前的情况看,膨胀节保护套还存在卡塞现象,阻碍管束的自由收缩。制造单位认为,为满足换热管材料更改后管、壳程温差引起的热膨胀量不同,在筒体上设计膨胀节是按国家相关标准进行计算,结论是合格的;造成活动端鞍座无法灵活移动的原因,在于当初将鞍座放置在水泥基础上摩擦力大,以及气体出口管约束力大。

4 第三台设备

为彻底了解该设备存在的问题,公司组织人员收集国外设备技术资料、国内设计资料和制造资料,经过对比,发现以下差异:①设计院更新设计的折流板数量较国外少,国外为13块,国内为9块;③国内更新设计时取消了脱盐水进液分布槽;③国内在操作中出现低液位,即设备上部换热管出现干烧现象。针对以上现象,公司邀请设备制造单位、设计院和行业专家一起讨论更新方案,最终决定采用国外原设计结构,采用国内已经成熟的耐热钢制造,管板与换热管同材料,取消堆焊层(图3)。经过重新制造,设备投用至今未发现任何问题。

5 教训与经验

回顾该设备的更新之路,值得总结的经验教训有以下3点:①引进设备要严格检修,特别是引进的利旧设备,应该充分消化该设备的历史检修数据,为项目建设做好提前量;②严格对比引进设备的更新方案,深入讨论修改的部分,防止因国内外设计结构差异造成设备投用问题;③充分论证设备的更新设计,仅设计单位、制造单位或业主单方面改变设计方案,容易造成不可挽回的损失。