某核岛主抽气系统离心风机轴承故障分析与处理

潘伟龙

(江苏核电有限公司,江苏连云港 222042)

0 引言

某核电站采用的核岛主抽气系统离心风机型号为T4-72-12D,额定转速1470 r/min,额定风量10 000 m3/h。该离心风机由风机本体、轴承箱、电机、风机底座4部分组成,电机通过弹性柱销联轴器与风机轴相连并传递扭矩,风机转轴由轴承箱支撑,叶轮在风机蜗壳内以悬臂支撑的方式固定在风机转轴。风机转子采用电机侧固定,叶轮侧自由的轴向定位方式,轴承箱两端的轴承内侧设置有挡油板,轴承型号为22320E,轴承采用脂润滑,润滑脂型号为EP3。

1 故障现象

在该离心风机运行过程中发现,电机侧轴承运行温度高达76 ℃,接近80 ℃温度限值,测量轴承振动最大3.3 mm/s,小于4.5 mm/s的标准限值。通过油枪向轴承内补充润滑脂后轴承温度未见明显变化,后轴承温度进一步上升,经解体发现风机电机侧轴承严重磨损,润滑脂发黑变质,且润滑脂内混有大量杂质,同时风机轴承存在跑内圈现象。

该离心风机在上一次大修中更换了轴承,经查询维修记录,确认风机回装的各装配尺寸符合图纸要求,基本可以排除轴承装配不当或联轴器对中良导致轴承故障的可能。

2 故障分析

2.1 可能原因

根据故障现象及调查情况分析认为,风机轴承烧毁的可能原因有:①轴承选型不当,无法承受风机载荷;②轴承润滑脂补充间隔时间过长导致轴承润滑不良;③轴承室密封不严,引入杂质导致轴承异常磨损;④轴承与转轴轴的配合尺寸不当,导致轴承跑内圈。

2.2 原因排查

2.2.1 轴承选型不当,无法承受风机载荷

轴承选型是否合适可以通过计算轴承运行工况下的寿命进行验证,如轴承无法适应运行载荷其基本额定寿命将明显低于实际需求。

2.2.1.1 风机轴承的受力分析

在风机运行过程中轴承需要承受的力主要包括:叶轮的重力、风机轴重力(包括各轴段重力、叶轮端悬臂轴重力及联轴器端悬臂轴重力)、半联轴器的重力,叶轮旋转产生的不平衡力以及叶轮前后压力不同产生的轴向推力。

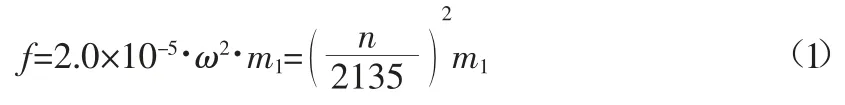

叶轮平衡后存在残余不平衡重力,该重力造成叶轮重心与主轴旋转中心线存在一定距离。此距离一般为1.0×10-2~1.5×10-2mm,一般取2.0×10-2mm进行计算[1],因此叶轮不平衡力f可由式(1)计算:

式中 ω——叶轮角速度

n——叶轮转速

m1——叶轮质量

经计算,风机运行时叶轮不平衡力f=146.96 N。不过叶轮的不平衡力随着叶轮旋转也是在不断旋转的,当叶轮不平衡力垂直向下时对风机轴承产生的载荷最大,因此计算时按照不平衡重力方向向下计算。

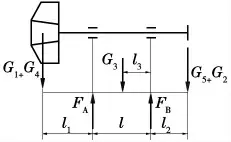

(1)轴承径向动载荷计算。风机在运行过程中轴承的径向受力如图1所示,其中FA为叶轮端轴承的支反力,FB为联轴器端轴承的支反力,FA和FB可根据式(2)、式(3)计算:

图1 D式传动离心风机轴承径向受力分析

式中 G1——叶轮重力与其不平衡力之和

G2——半联轴器重力

G3——两轴承间轴的重力

G4——悬臂轴,叶轮端轴的重力

G5——悬臂轴,联轴器端轴的重力

l——两支撑间轴的跨距

l1——支撑点A至叶轮重心的距离

l2——支撑点B至联轴器重心的距离

l3——支撑点B至支撑间轴重心的距离

计算得风机叶轮侧轴承支反力FA=5722.55 N,电机侧轴承支反力FB=-1430.19 N。支反力为负,说明轴承所受载荷向上。

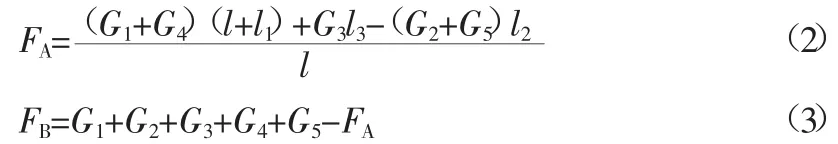

图2 风机转子轴向受力分析

(2)轴承轴向动载荷计算。风机叶轮轴向受力如图2所示,叶轮集流器(直径DW)以外,叶轮两侧与蜗壳间出口压力均为P2且方向相反相互抵消:在集流器(直径DW)以内入口侧压力为P1(入口压力),后盘压力为P2,且P2>P1,产生压力差驻P。此压力差积分后就是作用在叶轮上的作用力,用F表示。

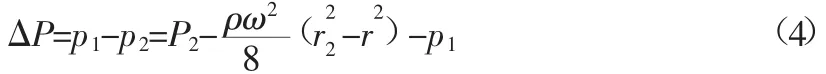

在叶轮左右两侧腔室中,介质的压力沿半径方向按抛物线规律变化,腔室内气流旋转角速度以叶轮旋转角速度ω 的1/2计算[2],在忽略叶轮后盘与蜗壳间气流高度变化的情况下根据伯努利方程可得:

将驻P由rh至rw进行积分,即可求得轴向力F:

式中 ρ——气体密度

g——重力加速度

rw——叶轮集流器半径

rh——叶轮轮毂处主轴半径

P1——风机入口处压力

P2——风机出口处压力

ω——叶轮角速度

根据以上公式,计算得轴向力为F=2441.91 N。由于风机轴向力完全由电机侧轴承承担,因此叶轮侧轴承轴向载荷FAa=0,电机侧轴承轴向载荷FBa=2441.91 N。

2.2.1.2 轴承当量动载荷计算

轴承的当量动载荷计算公式如下:

式中 P——当量动载荷

F——轴承所承受径向载荷

Fa——轴承所承受轴向载荷

X——径向动载荷系数

Y——轴向动载荷系数

经查机械设计手册,22320E轴承当量动载荷计算参数见表1(e为轴承基本额定动载荷)。

表1 轴承当量动载荷计算参数

(1)叶轮侧轴承当量动载荷计算。由于FAa=0,X=1,Y=2,故PA=XFAr+YFAa=FAr=5722.55 N。电机侧轴承当量动载荷计算。

2.2.1.3 轴承基本额定寿命计算

轴承基本额定寿命按照式(7)计算:

式中 Lh——基本额定寿命

C——基本额定动载荷

P——当量动载荷

n——转速

ε——寿命系数(球轴承ε=3,滚子轴承ε=10/3)

根据以上公式计算轴承寿命:风机叶轮端轴承基本额定寿命LAh=183 221 815 h;电机端轴承基本额定寿命LBh=72 698 467 h。轴承的基本额定寿命远超过设备实际运行的时间,因此排除了风机轴承选型不当造成轴承故障的可能。

2.2.2 润滑脂补充间隔时间过长导致轴承润滑不良

润滑脂在轴承运行过程中起润滑和密封的作用,如润滑脂的量过多、过少或补充不及时都将导致轴承故障。

根据维修大纲,风机轴承再润滑周期为3个月,如再润滑周期过长,将有可能因润滑脂补充不及时导致风机轴承故障。

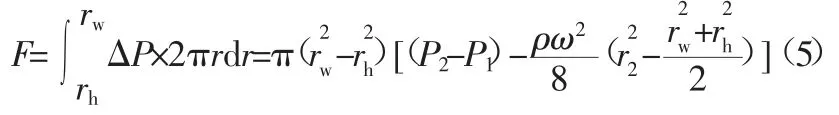

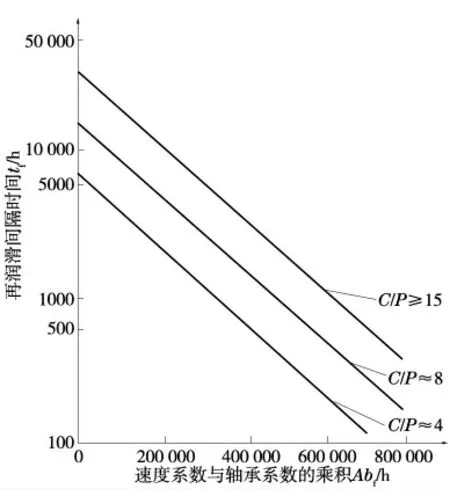

在正常运行和清洁的条件下,径向轴承再润滑间隔时间tf与速度系数A及轴承系数bf有关,其中bf取决于轴承种类和载荷条件,速度系数A则按照式(8)进行计算[4]:

式中 n——轴承转速,r/min

dm——轴承平均直径,mm

该风机正常运行时轴承温度不大于70 ℃,可以参照运行温度为70 ℃轴承的再润滑周期(图3)。C/P为轴承额定动载荷与当量动载荷的比值。

根据风机运行的工况及轴承的载荷条件,风机轴承的轴承系数查表得bf=2;将相关数据计算的结果在图中查得风机22320E轴承的再润滑时间间隔tf=2300 h,约合95 d,因此3个月一次的维护周期能够满足轴承正常运行的需要。

图3 再润滑间隔时间(运行温度70 ℃)

2.2.3 轴承室密封不严,引入杂质导致轴承异常磨损

风机所在的厂房的环境较好,厂房送风经过了过滤和温度调节,厂房环境清洁、干燥且温度基本维持在25 ℃作用,且风机轴承侧压盖与转轴间双剖分双锁固骨架油封,骨架油封密封唇设置有指状弹簧,弹性补偿性能较好,其结构能够保证密封唇与转轴紧密接触,保证轴承室的密封性,因此基本排除了轴承室密封不严造成轴承故障的可能。

2.2.4 轴承与转轴轴的配合尺寸不当,导致轴承跑内圈

轴承内圈与转轴一般为过盈配合,如轴承与轴的配合尺寸不当将可能无法满足正常运行所需的过盈量,导致轴承跑内圈。

3 处理措施

根据2.2.4的分析,转轴与轴承配合处轴径设计不当是造成风机轴承故障的原因之一,需重新设计转轴尺寸并加工新的转轴进行更换。

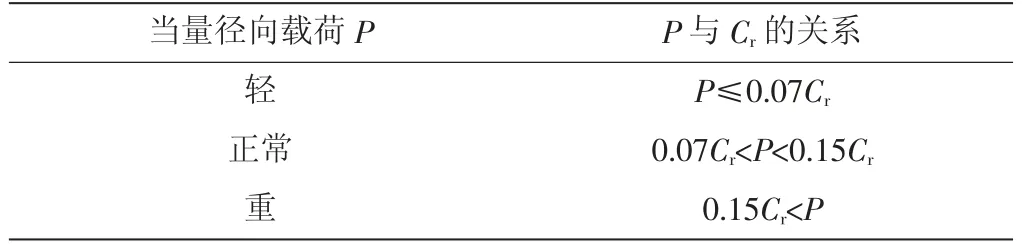

根据机械设计手册,轴承的当量径向载荷P可分为“轻”“正常”和“重”3种情况,它们与轴承额定动载荷Cr之间的关系见表2。

表2 当量径向载荷与额定动载荷的关系[5]

根据2.2.1计算可知,风机两端轴承当量动载荷都小于0.07Cr,因此属于“轻”载荷,根据机械设计手册可知转轴配合处轴径公差应选择k6,轴径尺寸椎100k6,即,很明显,转轴轴径采用k6公差后轴承内圈与转轴变为过盈配合。

按照新的转轴轴径加工了风机转轴,更换新的风机转轴后风机运行稳定,再未出现轴承跑内圈的问题。

4 结束语

本文针对某核电站核岛主抽气系统离心风机在运行过程中出现电机侧轴承温度升高的问题,根据故障现象及现场调查情况对可能造成轴承故障的各项原因进行了计算和分析,最终排除了轴承选型、轴承润滑补充不及时等因素,确定了转轴轴径公差设计不当是导致轴承故障的根本原因,并针对该原因重新设计了新的轴承公差,最后通过改造和替代消除了故障隐患。该事件的分析和处理过程,可以供同行电站的相关技术人员在分析和处理类似事件时参考使用。