模拟苯胺废水的臭氧氧化过程初探

周 珉,罗西子

(上海化学工业区中法水务发展有限公司,上海 201507)

0 引言

苯胺是染料、树脂、橡胶加工、医药化工等领域中的一种常见原料,易在生产过程中随各类污水排放,一旦进入环境会对水体环境产生严重污染作用,甚至危害人体的免疫系统,神经系统等[1-2]。

苯胺废水的处理方法有很多,常见的物理处理法包括溶剂萃取法、吸附法、液膜法等,化学处理法有湿式氧化法、芬顿氧化法、电化学氧化法等,生物法也常被应用于低浓度苯胺废水的处理[3-4]。众多方法中,臭氧工艺具有氧化性强,氧化速率快,杀菌效果好,无二次污染的特点,是一种有效的苯胺废水处理工艺[4]。

现阶段对于影响臭氧处理苯胺废水的因素的研究有很多,研究方向多为不同初始工艺条件对苯胺去除的相关研究[5]。但从工程设计角度上,则更关注苯胺在去除过程中水质指标的变化趋势。因此,本文通过对模拟苯胺废水进行静态臭氧氧化实验,研究了废水在反应过程中苯胺、色度、pH值、氨氮、COD、TOC等指标的变化,并探讨和验证了臭氧氧化苯胺废水的反应机理,为工程设计提供相应的实验数据和理论支撑。

1 实验材料和测试方法

1.1 实验材料

苯胺,AR(沪试),纯度≥99.5%;碘化钾,AR(沪试),纯度≥99%;五水硫代硫酸钠(Na2S2O3·5H2O),AR(沪试),纯度≥99 %;异丙醇,HPLC(沪试),纯度≥99.7%;淀粉;H2SO4;NaOH等。药剂均采购于国药集团化学试剂有限公司。

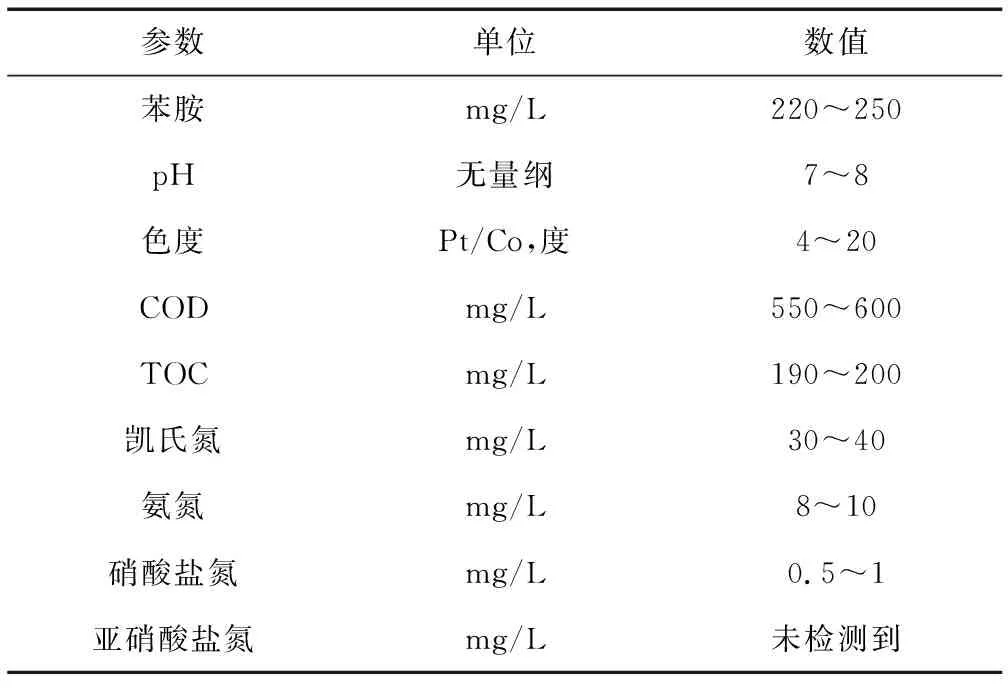

使用纯水配置苯胺溶液,水质信息如表1所示。

表1 苯胺废水水质参数

苯胺和硝基苯采用GB/T 11889—1989《N-(1-萘基)乙二胺偶氮分光光度法》测定;pH值采用GB 6920—86《水质pH值的测定 玻璃电极法》测定;色度采用分光光度计测定;COD采用USEPA410.4《重铬酸钾消解后分光光度法》测定;TOC采用TOC仪测定,参考HJ 501—2009《水质 总有机碳的测定 燃烧氧化—非分散红外吸收法》;氨氮和凯氏氮使用凯氏定氮仪测定,参考HJ537《水质 氨氮的测定 蒸馏-中和滴定法》;硝酸盐氮采用HACH10020《变色酸法》测定;亚硝酸盐氮采用GB/T 7493《水质 亚硝酸盐氮的测定 分光光度法》测定;臭氧浓度采用碘量法测定,参考CJ/T 3028.2—94《臭氧发生器臭氧浓度、产量、电耗的测量》[6]。

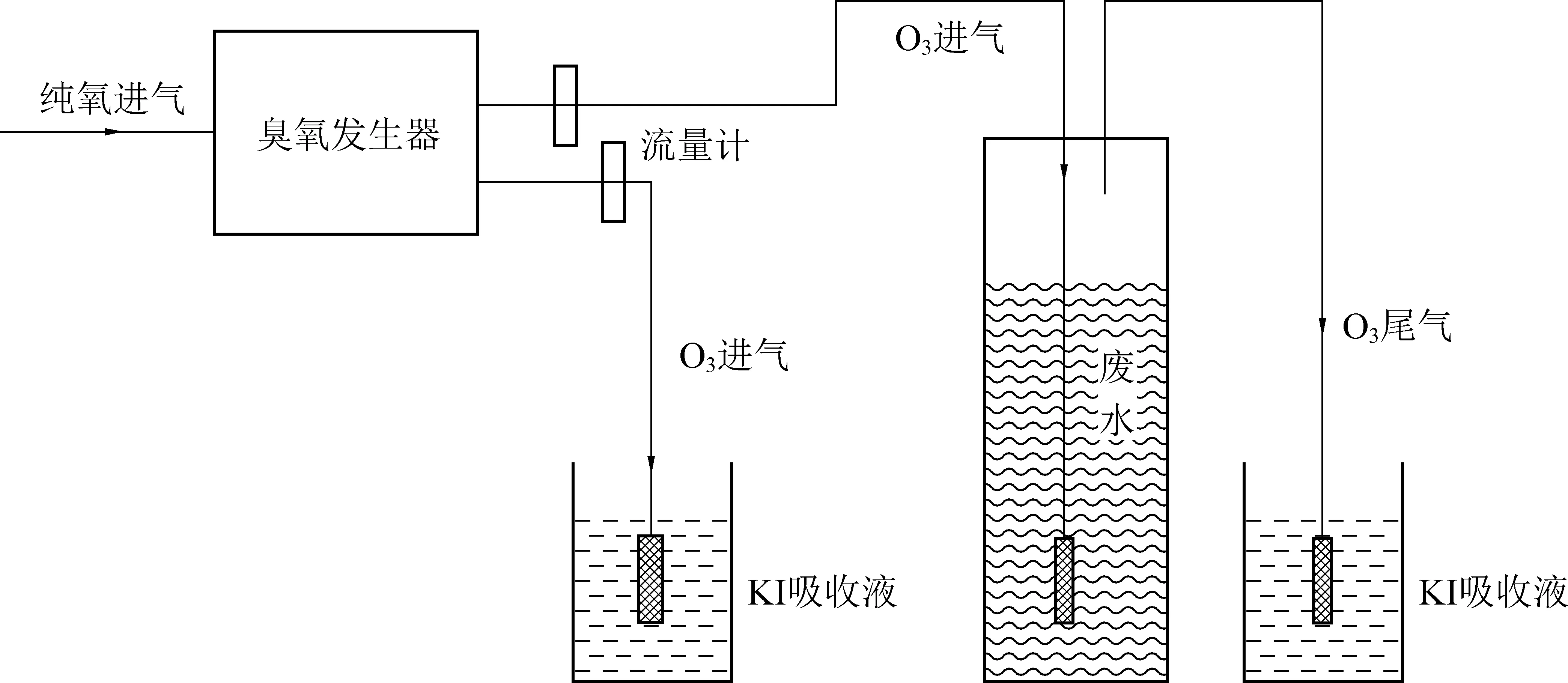

1.2 实验装置

实验在定制的带有臭氧曝气头的4 L玻璃反应器中进行。选用奥宗尼亚LAB-2B臭氧发生器,以高纯度氧气为气源,臭氧通过定制的曝气头通入反应器底部,随后从反应器顶部逸出。反应后臭氧尾气使用碘化钾(KI)溶液吸收。实验装置如图1所示。

图1 臭氧实验装置

1.3 实验方法

所有反应均在室温下进行。反应进行70 min,每10 min从反应器中部取样,测定臭氧进、出气浓度以及苯胺废水相关水质指标,水质检测参数包括苯胺、色度、pH值、氨氮、凯氏氮、硝酸盐氮、亚硝酸盐氮、硝基苯、TOC、COD。

2 结果与讨论

2.1 反应过程中色度和苯胺浓度的变化

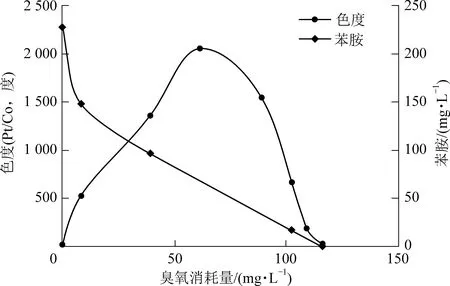

随着反应的进行,观察到废水的颜色经历了从无色到红色再到无色的过程,废水色度的变化和反应过程中苯胺的去除效果如图2所示,苯胺初始浓度为227.6 mg/L,当臭氧消耗量达到60 mg/L时,废水铂钴色度由4度上升至2 060度,随后持续降低至50度以下,这可能是由于反应过程中生成了红色的中间产物,随后中间产物被进一步降解为无色化合物[7-8],色度再次被去除。与此同时,废水中苯胺的浓度随着臭氧的投加和消耗呈持续下降的趋势,当臭氧消耗量达到116 mg/L时,苯胺去除率达到99.9%,色度47度。

图2 臭氧对苯胺废水苯胺及色度的去除效果

根据实验结果可以看出,反应过程中废水色度和苯胺的去除率并不同步。色度指标呈现先升后降的现象。因此在实际工程设计时,需通过实验室小试确定合适的臭氧投加量以同时满足色度和苯胺指标的相关要求。如果一味地按照苯胺的去除效果设计投加量,出水的色度可能较原水出现明显的上升,对废水排放情况造成风险;如果按照废水色度的去除效果设计臭氧投加量,也可能存在过量投加的情况,造成浪费及运行成本上升。

2.2 反应过程中pH变化

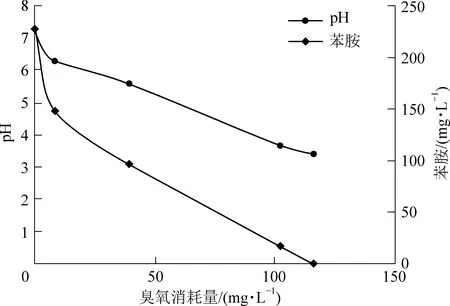

与2.1相同的实验条件下,随着反应的进行,废水pH值由初始的7.6逐渐降低至3.4,如图3,主要是因为反应过程中苯胺逐渐被降解,生成并积累了酸性副产物[9]。

图3 臭氧过程中pH的变化

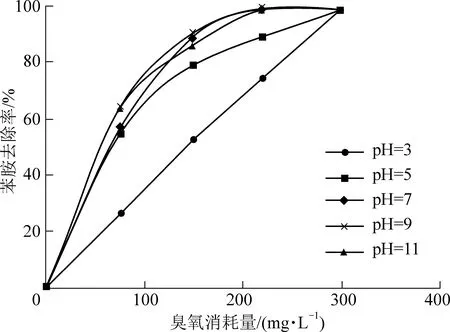

为了考察pH对反应过程的影响,同时进行了另一组实验,向初始pH值分别为3、5、7、9、11时的苯胺废水中通入浓度为75 mg/L的臭氧,测得的苯胺去除效果如图4,当初始反应pH值低于5时,苯胺的去除速率小于初始pH值高于7时;去除每毫克苯胺所消耗的臭氧量也更多。这可能是因为臭氧降解有机物的过程包括直接氧化和间接氧化,前者是臭氧分子直接与有机物发生反应,后者是指反应过程中,臭氧会诱发生成羟基自由基(·OH),由·OH与有机物发生反应[10-11],·OH是一种具有更高的电极电势的氧化性物质,能提高臭氧的氧化效率,在碱性溶液中,臭氧能加速诱发·OH生成,在酸性条件下,·OH的生成会减缓,反应效率降低[12]。

图4 不同初始pH下苯胺去除率

根据图3,当臭氧累计消耗量达到102 mg/L时,废水pH值降低到了3.7,此时残留苯胺浓度为17.1 mg/L,去除剩余苯胺时去除效率降低,所需的臭氧投加量较之前会大幅度增加。因此工程设计中,需考虑在臭氧氧化过程中pH的变化情况对构筑物、管道、设备腐蚀程度的影响以及通过实验室小试选择合适的pH反应条件。此外,由于pH在反应过程中持续降低,也可考虑在反应过程中通过酸碱自动投加系统控制整个反应过程中pH保持在合适条件下进行,以寻求最佳的臭氧投加量和臭氧利用率。

2.3 反应过程中氮类指标的变化

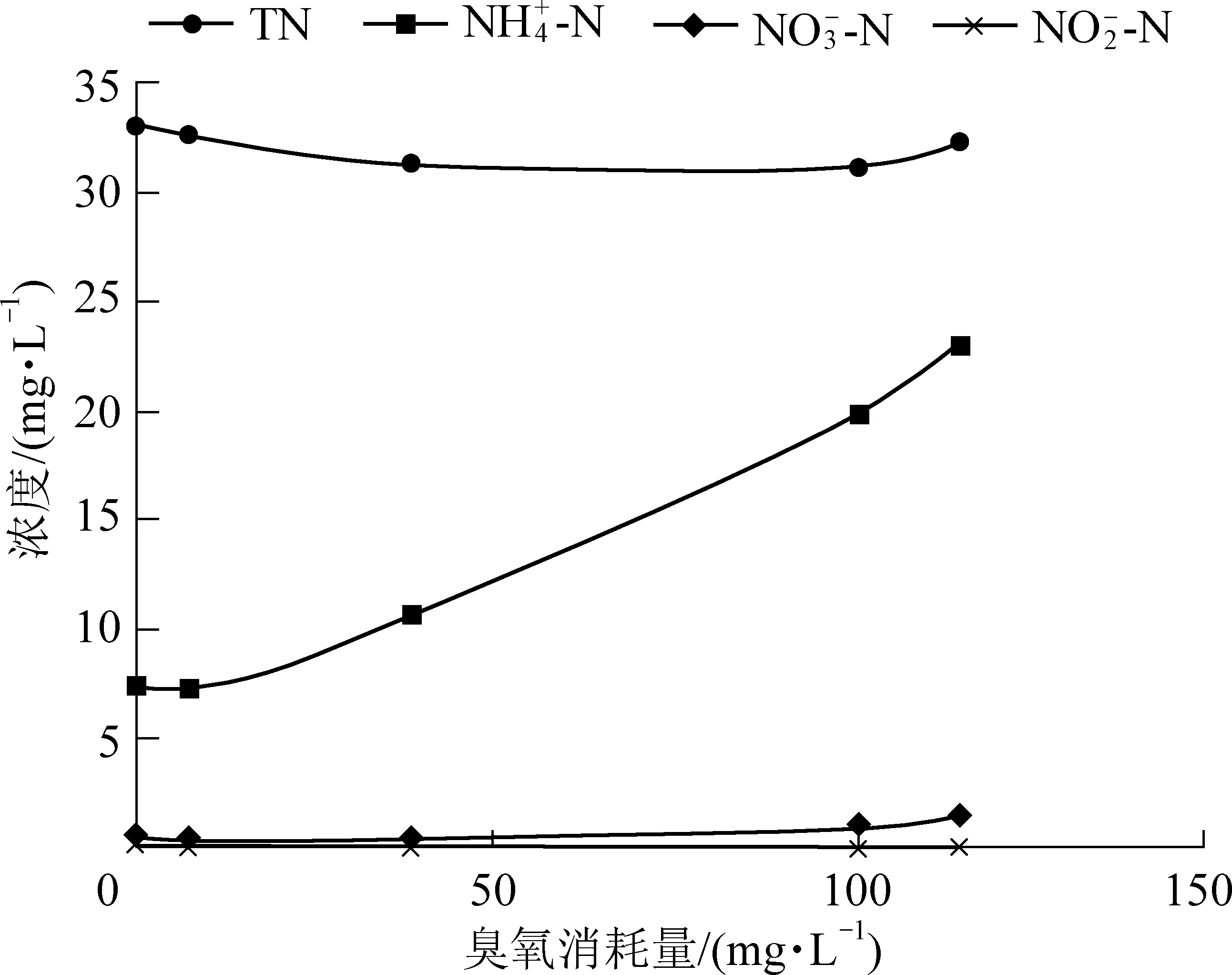

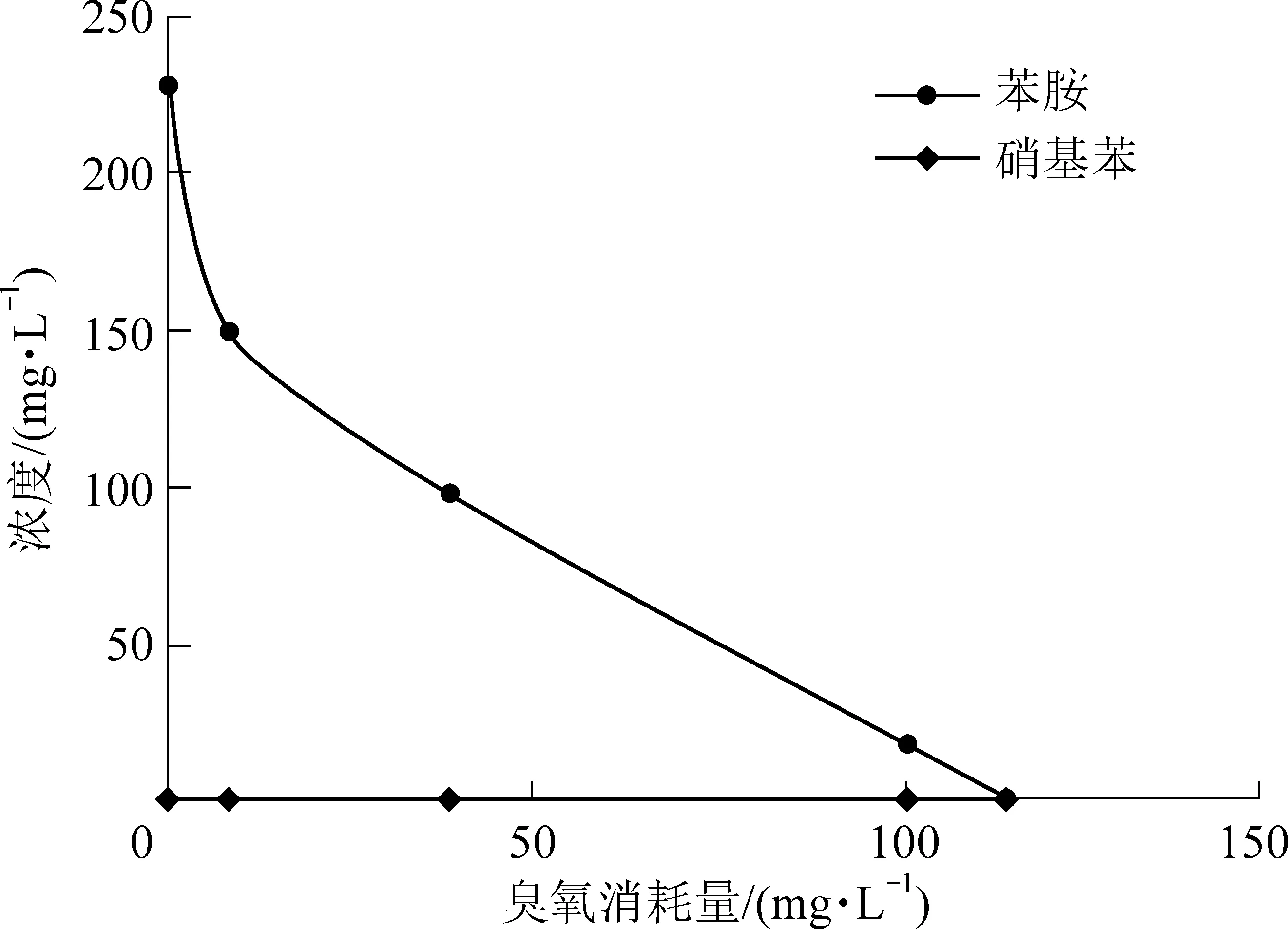

与2.1相同的实验条件,反应过程中氮指标的变化如图5。根据实验结果,氨氮浓度逐渐升高(由7.65 mg/L升高至23.33 mg/L),总氮、亚硝酸盐氮和硝酸盐氮的浓度无明显变化,这表明在臭氧过程中有机氮逐渐转变为氨氮,但氨氮并没有进一步被氧化为亚硝酸盐氮或硝酸盐氮。由图6可知反应过程中也没有明显的硝基苯生成(浓度在0~1.3 mg/L之间)。这是因为反应过程中臭氧主要攻击苯胺的苯环而非氨基[13]。臭氧对有机物的进攻是一种亲电子攻击,且臭氧易与C=C双键发生反应,即攻击苯环上电子云密度更高的区间[14];而苯胺所带氨基的Π轨道会与苯环上的P轨道形成共轭体系,导致连接处的电子向氨基转移,连接处电子云密度降低,则臭氧或羟基自由基会更容易攻击氨基的邻对位,破坏苯环结构[15]。

图5 臭氧对苯胺废水氮指标的去除效果

图6 反应过程中苯胺和硝基苯的变化曲线

2.4 反应过程中TOC和COD的变化

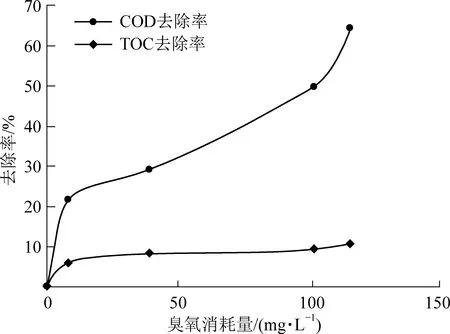

与2.1相同的实验条件,反应过程中的TOC和COD变化如图7。当臭氧消耗量达到116 mg/L时,废水的COD去除率达到64.5%(由初始605 mg/L降低至215 mg/L),TOC去除率仅为10.8%(由188.8 mg/L降低至168.5 mg/L)。这是因为苯胺及其中间产物在臭氧的作用下转变为了其他小分子有机物,但并未完全被氧化为CO2和H2O[16],即苯胺物质通过臭氧氧化反应后矿化率不高、但有机物转化率较高。

图7 臭氧对苯胺废水COD及TOC的去除效果

若需提高反应矿化率,需考虑采用臭氧耦合工艺,如臭氧-过氧化氢、臭氧-催化剂等方式进行实验室小试或中试确定去除效果。但在实际工艺设计中,需尽可能罗列所有法律法律要求的水质指标,进行相应实验并取得分析数据后决定工艺可行性。切忌不能仅由单一指标或部分指标进行工艺参数的确定。

3 机理探究

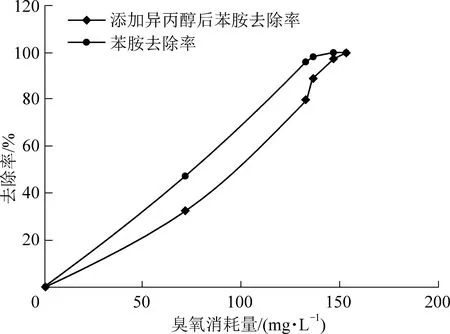

通过向臭氧反应器内投加羟基自由基猝灭剂,来考察臭氧氧化苯胺的过程是直接氧化还是间接氧化。实验条件:温度室温;苯胺初始浓度196 mg/L;两组实验分别投加和不投加10 mg/L的异丙醇作为羟基自由基猝灭剂[17-18],得到的对比结果如图8。投加异丙醇后苯胺的降解速率降低,但随着臭氧投加量的增大,最终苯胺去除率仍能达到98%以上,这表明苯胺的氧化是臭氧直接氧化和间接氧化共同作用的过程,但臭氧直接氧化为主要过程。

图8 投加异丙醇后苯胺去除率变化曲线

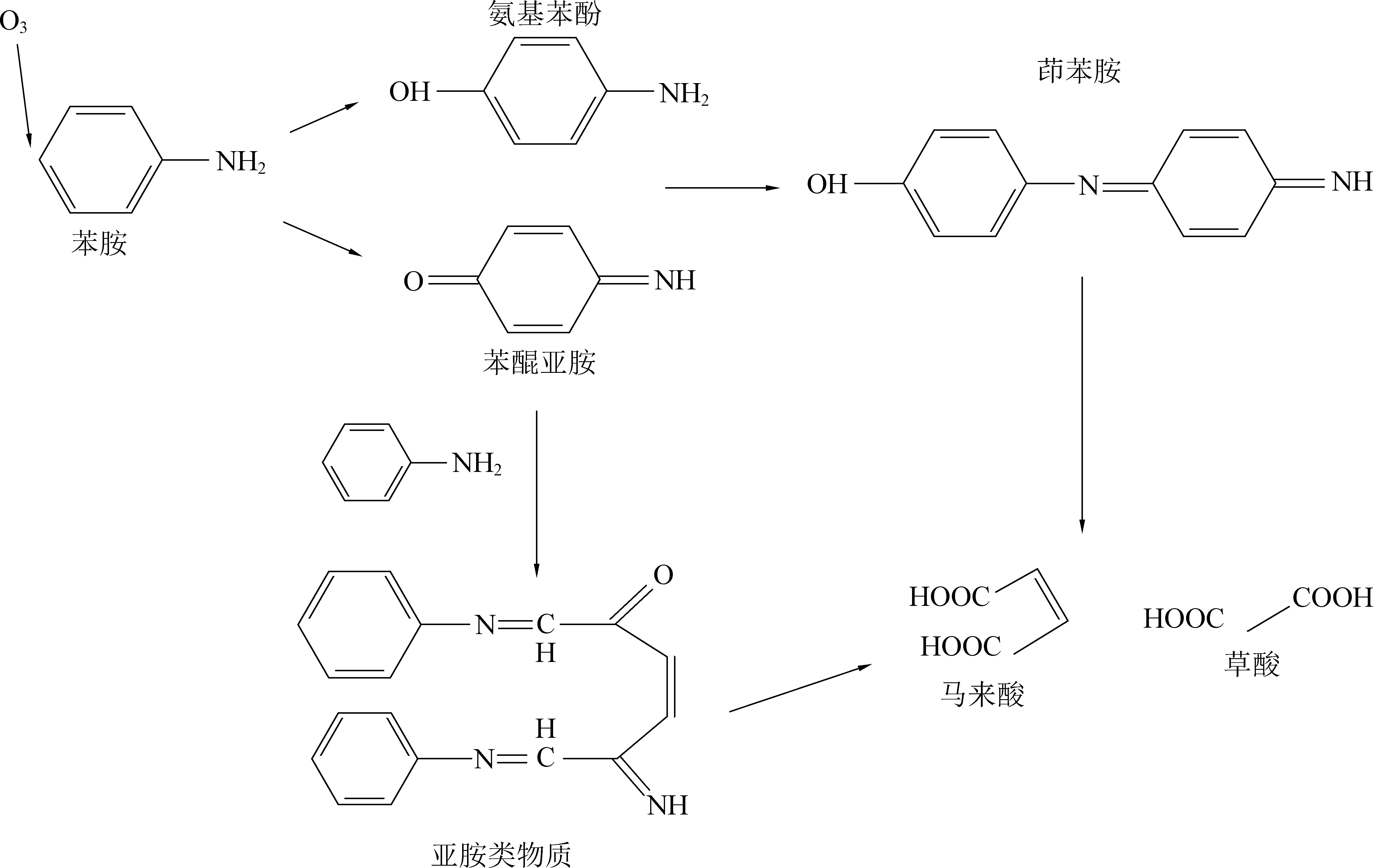

罗双[19]在其研究中指出,臭氧与苯胺发生反应后,苯胺首先会开环,苯醌开环后生成氨基苯酚和苯醌亚胺等物质,随后,这两种物质在臭氧的作用下聚合生成茚苯胺。与此同时,苯醌亚胺在臭氧作用下开环,开环产物在苯胺的存在下又会生成亚胺类物质,最终,这些中间产物都被臭氧氧化为马来酸,草酸等小分子酸类[20-21],反应流程如图9所示。这也解释了实验2.1至2.3的现象,即

图9 苯胺与臭氧反应机理

(1)反应过程中生成了红色的醌类物质和红棕色的亚胺类物质苯醌亚胺,随后这类物质又被氧化为无色的小分子酸。因此,反应过程中的色度先上升,后下降。

(2)反应终点生成了马来酸,草酸等,且这些小分子酸类逐渐积累,导致pH值下降;因此,反应过程中pH值持续降低。

(3)反应过程中氨基并非臭氧主要攻击对象,苯胺反应过程中的副产物主要是醌类和亚胺类,并非硝基苯类物质;因此,反应后硝基苯物质浓度不高,且由于亚胺类物质的生成导致有机氮并非完全转化为氨氮。

4 结论

本文利用模拟苯胺废水进行静态臭氧氧化小试实验,得出了下述在工程设计中需考虑的内容,主要包括:

(1)臭氧氧化苯胺废水的过程中,根据试验结果,苯胺去除率随臭氧投加量的增大而上升,当臭氧投加量达到116 mg/L时,苯胺去除率达到99.9%。反应过程中色度呈现先上升后下降趋势,色度最大值达到2 060度;pH值从7.6下降至3.4;有机氮逐渐转变为氨氮,但氨氮并没有进一步被氧化为亚硝酸盐氮或硝酸盐氮,且反应过程中无明显硝基苯生成;COD去除率达到64.5%,TOC去除率仅为10.8%。

(2)根据上述试验结果,工程设计中需要关注多个关联水质指标的变化,而不能仅关注单一指标。实验结果表明,苯胺在氧化过程中pH、COD、TOC、苯胺、氮类、色度等相关指标均呈现不同的变化趋势。若只关注其中一个指标,可能导致其余指标经反应后存在超标的风险。

(3)工程设计前需进行实验室小试的验证。工程设计不能完全依靠经验或相似案例进行设计,需通过相关实验预先积累相关数据后方能设计出经济和技术层面均可行的工艺,满足相关法律法规的要求。