全面质量管理在航空锻造中的应用

刘秀良 王同超

江西景航航空锻铸有限公司 江西景德镇 333000

航空锻件一般用于制造飞机、发动机的承力件、连接件、转动件等关键零件,不同的使用要求赋予了锻件不同的特性。根据特性的重要程度分为关键特性、重要特性和一般特性,这些特性将锻件分为了一般件、重要件和关键件。产品能否满足这些特殊特性的要求直接关系着飞机、发动机的可靠性和使用寿命,特别是重要件和关键件,一旦其特性无法满足要求,极可能造成非常严重的后果[1]。锻造属于特殊过程,锻件不易直观发现、测量或不能经济地测量内在质量特性,而锻造工序往往是决定产品质量特性的关键工序。根据质量是设计和制造出来的逻辑,在保证了工艺设计的质量和制造过程的作业质量的情况下,产品质量是能够得到保证的。因此,锻造生产采取了全面质量控制和基于过程的控制措施来保证产品质量。本文以某航空锻件的锻造生产为例,从工艺设计和锻造作业两个层面介绍锻造工序的质量控制方法。

1 工艺要求及质量控制策划

1.1 工艺设计

(1)产品质量的70%是在设计阶段形成的,因此在工艺设计环节就要按照全面质量管理的理论和风险思维考虑人、机、料、法、环、测六要素在工艺实现的过程中可能存在的风险,按照“策划—实施—检查—处置”( PDCA)循环的思想制定控制措施,做好策划工作。

(2)该产品是某型号飞机的结构件,材料牌号是TA15,需要满足某型号标准Ⅰ类件检测要求,检测项目有:室温拉伸、室温冲击、高温拉伸、高温持久、断裂韧性,显微组织、低倍组织,氢含量、化学成分等。工艺员根据技术要求和产品特性设计了工艺规程,共27道工序,其中对产品质量特性起决定作用的是锻造工序和热处理工序,这两道工序也是关键工序。钛合金锻造对变形量、变形速率、加热温度、锻造温度很敏感,对加热设备、锻压设备、操作细节要求很高,生产过程中需要对锻造工序实施有效的控制,确保生产过程符合工艺的预期,消除可能出现的超出工艺预期带来的质量风险[2]。

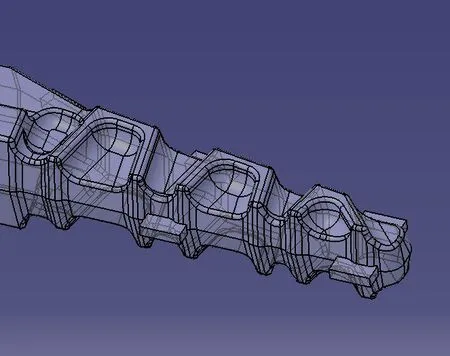

图1 锻件造型

图2 模具

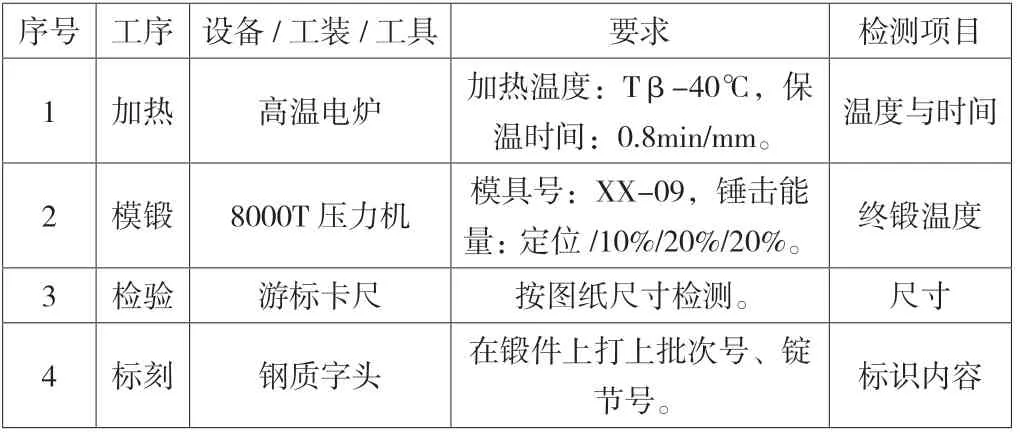

表1 锻造工序

1.2 全面质量管理的控制要求

按照全面质量管理的方法,影响锻造工序产品质量的要素主要有人、机、料、法、环、测六个方面。在工艺设计时通过对工艺实现过程中的质量影响因素的风险分析,规避可能出现的异常情况和风险,从而使工艺要求得到准确贯彻,保证产品质量。

1.2.1 人员要求及质量控制方法

(1)参与产品生产的人员必须具备熟练作业的能力和本岗位的作业资质,熟悉本岗位的操作规程,并且准确理解了该产品的工艺要求和操作方法。

(2)参与产品生产的人员必须职责明确。承担该产品锻造生产的是8000T电动螺旋压力机班组,辅助人员有工艺员、检验员。班组负责按照工艺规程完成锻造工序的作业;工艺员负责讲解工艺要求并现场监控工艺执行是否准确,记录生产过程;检验员负责监控实际工艺参数并对产品进行检测,做好生产过程的质量记录[3]。

(3)该产品是新产品,价值较高,必须保证产品的合格率。按照特殊过程的控制要求,各岗位实行定人员作业,特别是司锤、掌钳、加热、上料这些重要工位,应根据作业的熟练程度和配合的默契程度确定最佳人选。需要时,操作人员可在生产前模拟作业过程的配合形式。

1.2.2 设备要求及质量控制方法

(1)锻造工序需要使用8000T电动螺旋压力机、高温电炉、1T取料机等主设备。除了通过日常点检、维护保养等方法保证设备的完好性外,设备的精度等指标也要满足相关技术要求和生产合格产品的要求。加热用的高温电炉的炉温均匀性应满足HB5425中Ⅱ类炉要求,且在检测有效期内;1T取料机的钳口可顺利夹取坯料,在生产前预热钳口,避免坯料与钳口接触部位有明显降温;8000T电动螺旋压力机在装模后的空间可使取料机夹持的坯料顺利放入模具型腔。

(2)除了主设备外,各生产辅助设备也应保持完好。如装模转运用的叉车、润滑用的喷涂装置、提供动力的空压机、锻件风冷用的风扇等。

(3)按照特殊过程控制的要求,使用的设备必须严格遵守工艺规程,不能随意更改。

1.2.3 材料要求及质量控制方法

(1)生产使用的材料必须按照技术协议规定的标准采购,顾客指定了供应商的,必须从指定的供应商处采购材料。

(2)材料应按照技术协议规定的标准复验,合格后应出具检测报告或合格证来表明材料的状态,避免误用。材料复验合格后方可投入使用。

(3)材料在使用时要严格遵守工艺规程的规定,重点控制材料牌号、材料标准、规格尺寸。

1.2.4 工艺要求及质量控制方法

(1)编制的工艺应符合技术协议和引用标准的要求,工序完整,参数准确,控制要求得当,尽可能使用常规的、成熟的技术。工艺内容的表述要使用标准化语言和约定俗成的表达方式,尽量不要使用新名词,避免使用者和工艺设计者之间产生理解上的差异。工艺实现的资源需求要充分考虑制造的可实现性。

(2)设计的工艺要进行评审,重点评审工序设置、设备选用、参数设置、坯料尺寸、过程控制方法等内容,以确定工艺方案的可行性。

(3)当产品技术状态发生变更时要及时将信息传递到生产环节,并及时更新工艺、图纸等文件的技术状态。

(4)在生产前,工艺人员应向作业人员讲解该产品的技术要求、质量控制要点和工艺操作要求,并对工艺纪律进行监控,确保技术意图得到准确贯彻。

1.2.5 工装工具要求及质量控制方法

(1)该产品是模锻件,模具制作完成后应按照程序试模、鉴定,合格后方可投入使用。试模的过程也是对生产过程的模拟,可以发现模具安装、模具制造、模具尺寸、坯料设计、锻造操作过程等方面存在的问题,以便在正式生产前解决。

(2)模具应配套制作,需要切边的锻件还应制作切边摸,与锻模一同试用、鉴定。

(3)经鉴定合格的模具需要出具工装合格证,以便对模具使用情况和状态进行记录和监控。

(4)锻模在使用前必须在400℃充分预热6小时以上,否则容易开裂。

(5)生产使用的工具和消耗品如夹钳、撬杠、字头、料架、润滑剂等应准备齐全。

1.2.6 环境要求及质量控制方法

(1)GJB904A规定,锻造车间的温度冬天不低于10℃。考虑TA15材料的特性,冬季生产时需要采取措施提高厂房的温度,如关闭厂房门窗、打开燃气炉烘热厂房、在锻造作业区局部放置热源等。锻造过程中避免风吹向坯料,防止降温过快。

(2)该产品在锻后需要风冷,生产前要准备好场地和冷却用的风扇。

1.2.7 检测要求及质量控制方法

(1)锻造工序用的检测工具有游标卡尺、红外测温仪等,所有量具必须经过检测合格方可使用。选用量具的量程要能够满足检测的需要,在使用前必须检查刻度线并对零,确保量具结构完好、刻度清晰。

(2)检测项目、检测频次和检测方法要符合规定,对新产品、重点产品和高价值产品可加大检测频率。对本产品而言,需要通过仪表监控加热温度、加热时间,用红外测温仪监控始锻温度、终锻温度,用卡尺测量锻件尺寸,观察锻件外形。

2 锻造过程中的质量控制方法

2.1 锻造过程

(1)产品的制造过程重点是准确实现工艺的要求。因此,在该阶段就要全面落实工艺设计阶段考虑到的人、机、料、法、环、测六要素的质量风险控制措施,并且按照“策划—实施—检查—处置”( PDCA)循环的思想改进工艺和生产过程。

(2)锻造工序作为对产品质量特性起决定作用的关键工序,其控制要求要全面且详细,一般应编制每道工序的作业指导书指导操作人员作业。锻造工序的作业顺序是:工艺解读和讨论(P)、生产准备及状态检查(D)、锻造作业(D),过程中需要对工艺参数(C)、操作步骤进行监控(C),对产品进行尺寸外观检测(C),需要时可以录制生产过程视频便于总结改进(A)。

(3)根据产品可追溯性的要求,产品需要按批次生产,对每批产品(Ⅰ类件应可追溯到单件产品)的生产过程(如使用设备、操作工步)、工艺参数(如加热温度、保温时间)、产品质量(如尺寸、表面质量)、标识做好记录。

2.2 工艺解读和讨论(P)

2.2.1 生产前

工艺员应在现场对作业人员、检验员讲解产品的质量特性和工艺控制要点,讲解工艺操作要求,确保生产人员准确理解了技术要求和操作要求,并能按照要求进行作业。质量是设计和制造出来的,只有工艺规程的要求在制造过程中得到准确、充分地执行,才能使产品质量得到保证。因此,作为工艺设计者的工艺员是产品质量的主要责任人和关键人员,也是制造执行过程中的指挥者和监督者,需要对工艺理解和工艺执行的正确性进行细致、全面地掌控。

2.3 生产准备及状态检查(D)

2.3.1 人员检查除按1.2.1 的要求外

还要观察作业人员的精神状态,避免出现因人员的主管因素造成的质量和安全问题。在新产品试制时,参与试制工作的所有人员都要到场,以便随时发现和解决问题[4]。

2.3.2 设备检查按1.2.2 的要求

2.3.3 资料和物料对照检查

(1)资料检查:检查工艺规程、图纸、材料合格证、流水记录卡、工装合格证等生产资料,确保资料齐全、有效、一致,且与生产计划相符。流水记录卡上锻造工序之前的工序已经完成并检验合格,符合进入锻造工序的条件。

(2)物料检查:根据工艺规程规定的材料牌号、规格尺寸核对物料的材料牌号、规格尺寸;根据流水记录卡上记录的数量、锭节号标识核对物料的数量、锭节号标识;根据工艺要求检查物料状态是否与上道工序结束后的质量要求一致,是否与工艺中对锻造工序生产的质量要求一致。

2.3.4 工装工具检查

(1)根据工艺规定的模具号和工装合格证,检查模具是否正确;检查上、下模是否装配正确;工装合格证是否已注明鉴定合格;检查锻模在是否在400℃预热6小时以上。

(2)检查需要使用的工具是否已在现场准备好。

2.3.5 环境检查按1.2.6

2.3.6 检测工具检查按1.2.6

2.4 锻造作业(D+C)

2.4.1 锻造工艺

锻造工艺需要将坯料加热到一定的温度,并在温度降低到终锻温度之前完成锻造,该过程只有1.5分钟的时间,因此要求每一步操作都要尽量迅速,并且衔接顺利。

2.4.2 加热

(1)加热炉在使用前要将炉膛内的炉渣等杂质清理干净,避免加热时杂质粘到坯料上造成锻件表面缺陷。

(2)按工艺规定的温度参数设置加热温度,按工艺规程规定的装炉数量和摆放方法装炉,记录每件坯料在炉膛内的位置,以便出炉锻造时保持产品的标识不会混淆,保持产品的可追溯性。坯料在炉膛内的摆放位置应便于取料机抓取,摆放方向应与放置到模具型腔的方向一致,防止锻造时坯料调头等非正常操作,尽可能为加快坯料的转运速度创造条件。

(3)加热时间按工艺规程规定的升温曲线计时,可以将保温时间、到温时间记在黑板上以便提醒作业人员。

(4)加热温度由仪表控制,在加热过程中操作人员要巡检加热设备状态和仪表状态,以便能及时发现并处置突发问题。

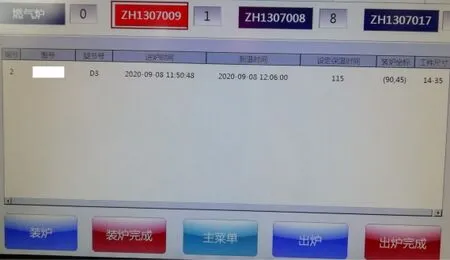

图3 加热记录

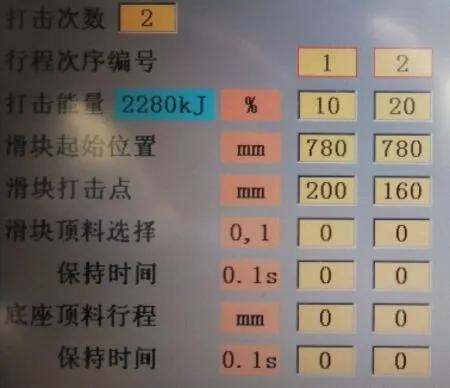

图4 打击参数

2.4.3 锻造、标识、冷却(D+C)

(1)按照工艺规程的规定提前设置好锻造打击能量和锤击次数。锻造工序从坯料出炉、摆料到锻压结束要在最短的时间内完成,所以每一步操作都要衔接顺畅,采取便于操作的方法。此过程中使用红外测温仪监控始锻温度和终锻温度。

(2)首件打好标识后分别由操作者和检验员检测外形、尺寸、错移、翘曲,检查表面是否有夹伤、裂纹等缺陷并做好质量记录。首件检验合格后方可进行下一件产品的生产。在生产过程中可逐件检查,也可以按比例抽检。尾件必须检测。

(3)产品需要逐件打上唯一性标识,一般包括批次号和锭节号,以保持产品的可追溯性。

(4)按照工艺要求将该产品散开放到冷却区,用风扇吹冷。

(5)生产过程中要及时做好生产记录和质量记录,如工艺参数、产品尺寸和表面质量,填写加热表盘、工装合格证等。

(6)该过程中工艺员要全程跟踪,指导作业人员准确执行工艺,随机 与作业人员交流,并做好执行情况的记录。

3 分析和改进

过程分析(A):

(1)生产结束后,由工艺员组织作业人员和检验人员总结生产过程,查找不足以便改进。

(2)对工艺规程进行分析,考虑是否要优化锻造打击能量和锤击次数等工艺参数,是否要改进坯料外形和尺寸,以提高锻件的成型质量。该产品在生产首件后根据产品厚度尺寸调整了设备打击能量,保证了后续产品尺寸符合要求。

(3)对作业过程进行分析,是否完全执行了工艺规程的要求,找到操作不顺利和不方便的地方进行改进,寻找更为迅速的作业方法加以练习。是否可以增加坯料的装炉数量以提高生产效率。

4 结语

在工艺设计阶段运用全面质量管理理论,充分识别了工艺执行过程中人、机、料、法、环、测等质量要素可能存在的风险,并采取了控制措施;在生产过程中运用“策划—实施—检查—处置”( PDCA)的方法执行工艺规程并进行质量控制;技术的指导和监控使得在锻造作业阶段能够准确执行工艺规程的要求。技术要求与生产作业的一致性保证了产品质量,这种以过程控制为主的全面质量控制方法为锻造过程的质量控制提供了参考。