耐高温锂离子电池隔膜材料应用现状及发展

祝问遥,邵伟光,王新华,李 华*,叶海木,蔡利海

(1. 军事科学院系统工程研究院,北京102300;2. 中国石油大学(北京)新能源与材料学院,北京102249;3. 军需能源质量监督总站,北京100036)

0 前言

锂离子电池作为一种新型的可再生清洁能源,具有能量密度大、单位体积重量小和可模块化集成等特点,在便携式电子设备、电动汽车等领域扮演着越来越重要的角色。随着应用不断广泛和深入,人们对锂离子电池的需求正朝着高容量、快充放、长续航和宽温域等方向发展,而高强度连续工作可能使电池长期处于较高的温度状态,因此人们对其耐温性能提出了更高的要求[1]。

锂离子电池主要由正电极、负电极、电解液和电池隔膜组成,工作原理如图1 所示。其中,电极和电解液的作用是发生氧化还原反应,从而产生电流;电池隔膜是用于把正/负电极隔开,避免电池内部发生短路,同时还可让锂离子自由通过[2-4]。电池在高强度的充放电使用过程中会释放出大量热,导致电池内部温度显著升高,存在诱发电极分解、隔膜破损等风险[5-10]。

图1 锂离子电池工作原理图Fig.1 Schematic diagram of Li-ion battery working

目前,工业应用的锂离子电池隔膜主要是聚烯烃类[11]。由于耐热性一般,聚烯烃微孔隔膜在100 ℃附近会产生收缩,降低电池性能[12-13];当升温至130~150 ℃时,达到聚烯烃材料的软化点,使得聚烯烃膜闭孔,阻断了锂离子的传输路径,从而导致充放电反应停止,电池失效。因此,提高隔膜耐热性能是发展耐高温锂离子电池的重要前提,耐高温隔膜是锂离子电池领域一个重要研究方向[14]。

为提升耐高温性能,可通过对现有隔膜材料进行耐高温改性[15],也可直接采用新型耐高温材料制膜;成膜工艺的控制也有助于提高隔膜的耐热性。新材料新技术在这一领域得到了广泛的应用,但是,目前只有小部分耐高温薄膜实现了工业化。本文归纳了传统锂离子电池隔膜的材料种类和耐热性能(见表1),介绍了耐高温电池隔膜的进展,并对这一研究方向进行了展望。

表1 不同材料隔膜的最高耐热温度与特点Tab.1 Heat-resistant temperature and other characters of membranes with above-mentioned materials

1 传统锂离子电池隔膜材料

传统锂离子电池隔膜一般包括聚乙烯(PE)隔膜、聚丙烯(PP)隔膜及它们的复合膜。PE隔膜强度高,加工范围宽;PP 隔膜孔隙率、透气率、力学性能高[16]。普通3C 电池主要采用单层PE 膜或单层PP 膜;动力电池一般采用PE/PP 双层膜、PP/PP 双层膜或PP/PE/PP三层膜[17]。

电池隔膜成型时主要通过控制隔膜内部的微孔尺寸,使其同时具备阻隔电极、让电解液与离子通过的功能。微孔薄膜主要有干法和湿法两种成型方式[18-21]。干法成型是将聚合物熔融挤出并快速降温形成不完善结晶膜,然后进行单向或双向拉伸产生理想尺寸的微孔,再经热定型工艺消除内应力。湿法成型是通过将聚合物和致孔剂熔融共混成均相,致孔剂以微粒状态分布于聚合物薄膜中,降温引发相分离后,通过萃取除去致孔剂形成微孔膜。与干法相比,湿法成膜的孔隙率、孔径大小相对都更容易控制,但干法成膜的工艺更简单也更环保,并且多层微孔薄膜只能采用干法拉伸制得。此外,静电纺丝制得的纳米纤维薄膜由于孔隙率高、孔径小、吸液能力强,近几年也开始被应用于电池隔膜[4]。

相较于干法工艺,虽然湿法工艺较为复杂,但制得的隔膜孔径和微孔分布比较均匀,产品质量较为稳定,适用于动力电池。近些年新能源汽车发展迅速,因此工业化聚烯烃电池隔膜的成型以湿法为主。日本东燃公司将聚烯烃树脂溶于壬烷、对二甲苯、液体石蜡等致孔剂中形成树脂溶液;使用双螺杆挤出机将其从口模挤出成凝胶状片材,后续进行拉伸、热辊处理、热固定处理得到连续的基膜;然后使用二氯甲烷、二乙醚、甲基乙基酮等易挥发溶剂处理基膜,除去致孔剂使基膜中产生大量微孔。采用加热干燥或风干后,对微孔膜进行拉伸、热处理、交联处理、亲水化处理、表面包覆处理[22-23]。最后得到的隔膜在130 ℃的收缩率在20%以内,孔隙率在25%以上;在135 ℃下有闭孔隔断功能;熔毁温度在150 ℃以上,并具有较高的力学性能。

2 传统锂离子电池隔膜材料涂覆改性

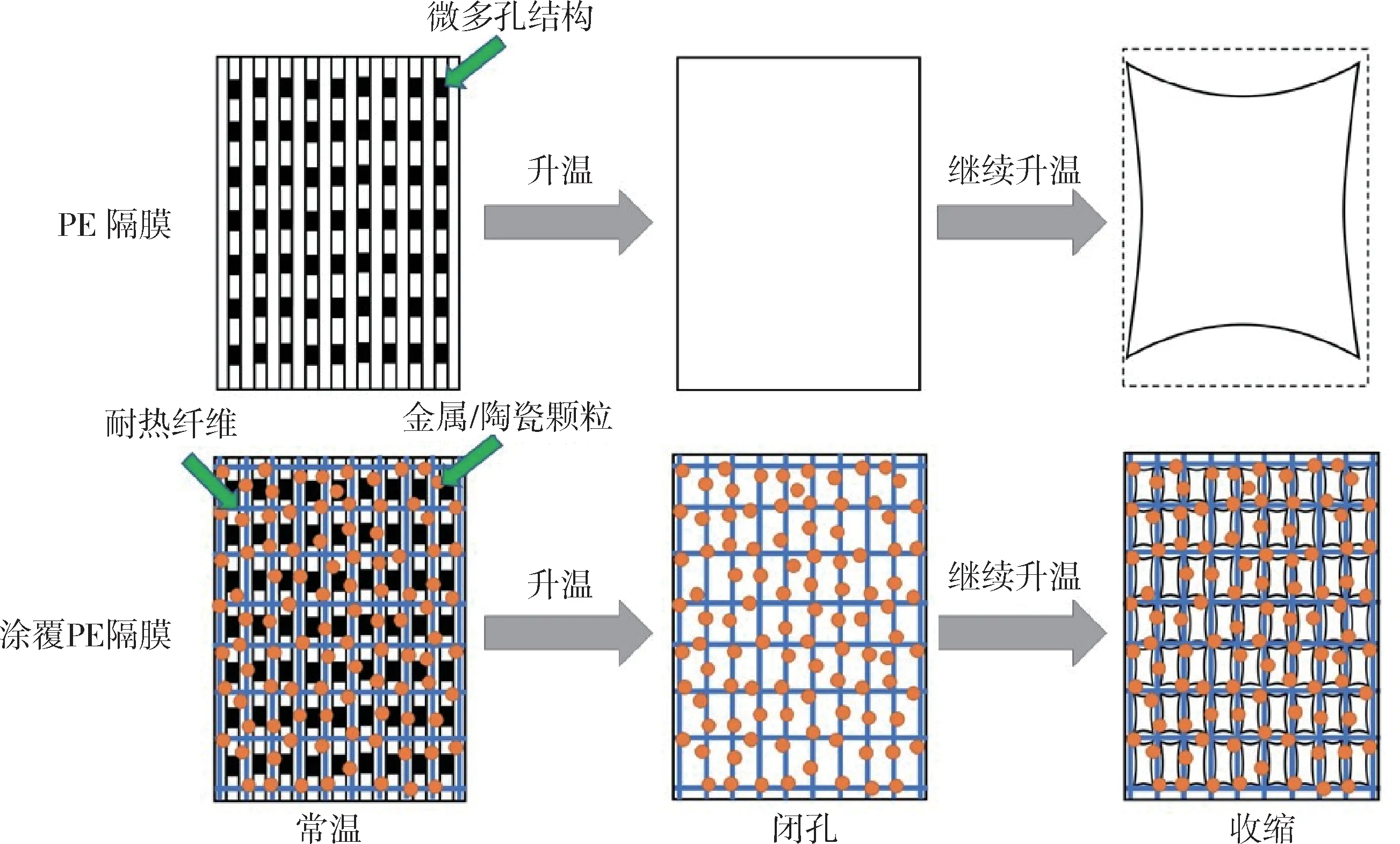

在使用过程中电池温度逐渐升高,一旦超过聚烯烃隔膜的使用温度,隔膜会依次经过收缩、闭孔、熔融3个阶段。由于闭孔温度低于熔融温度,理论上隔膜发生闭孔时能够停止电极间的离子交换,从而使电池丧失功能,同时阻止电池温度进一步上升,避免了因隔膜融毁导致的电池短路。但是,由于聚烯烃薄膜的熔融毁坏温度与闭孔温度温差较小(如PE的闭孔温度约为130 ℃,熔融毁坏温度在140 ℃左右),闭孔后产生的余热仍然会使隔膜温度持续上升,从而有可能使隔膜熔毁,发生事故[24]。因此,现有聚烯烃电池隔膜主要采用表面涂覆无机材料、耐热高分子材料或两者配合物的方法进行表面改性[25],使隔膜在达到聚烯烃软化温度后仍保持原有形状,防止短路现象发生,提升电池安全性(图2)。

图2 PE隔膜涂覆改性示意图Fig.2 The coating modification of PE separators

上海恩捷新材料科技股份有限公司通过湿法成型技术[26-27],对隔膜纵向预拉伸后双向拉伸扩孔,得到聚乙烯微孔膜。接着采用纳米氧化铝与水合氧化铝的浆料对PE 微孔膜进行涂覆,从而提高了隔膜在高温下的尺寸稳定性。得到的隔膜厚度为15 μm,透气率为175 s/100 mL,120 ℃条件下保持1 h的收缩率小于1.5%。

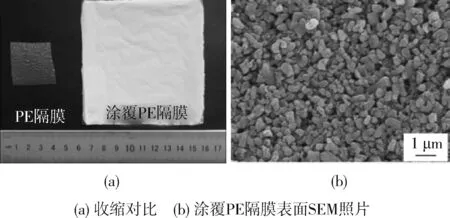

徐健等以丙烯酸酯乳液为黏结剂[28],将氧化铝(Al2O3)颗粒涂覆于PE隔膜上,得到氧化铝涂覆改性隔膜。所制备改性隔膜电解液的接触角由62.56°减小至9.73°,吸液率由85%提高至165%,150 ℃条件下改性隔膜的热收缩率小于3%,封装的电池经200次循环后仍保有90.2%的电容量。图3显示了该涂覆PE隔膜经150 ℃热处理后的微观结构和尺寸稳定性照片。

图3 经过150 ℃处理后的PE隔膜与涂覆PE隔膜Fig.3 Photos of original PE separators and coated PE separatorsshrinking and coated PE separator after being treated at 150 ℃

日本帝人技术产品有限公司开发了一款涂覆聚烯烃耐热纳米纤维膜[29],通过在聚烯烃基体上涂覆Teijinconex 芳纶与氟化物涂层,提高了电池的容量、耐热性与放电效率。所制备隔膜厚度为12 μm,孔隙率50%~60%,透气率为200 s/100 mL 左右,150 ℃下尺寸收缩率在20 %~30 %[30]。日本住友化学公司于2015年扩大了涂覆高分子量聚乙烯耐高温电池隔膜的生产[31],该耐高温电池隔膜已应用于特斯拉Model S电动车。这种聚烯烃薄膜的表面涂覆了含有芳纶与无机陶瓷颗粒的复合耐热层,提高了闭孔后的熔毁温度,从而防止了进一步升温引发的隔膜熔毁[32]。用于涂覆的无机填料采用气相法制备,并对其接枝改性以提高分散性;使用溶剂将芳纶溶解,加入此前制得的无机填料,将其涂覆于聚烯烃微孔膜表面,溶剂挥发后,即可得到改性隔膜。根据涂覆量,厚度可控制在6~35 μm,体积孔隙率为35%~80%,透气率为20~1 000 s/100 mL,闭孔温度时的隔膜尺寸保持率在97%以上[33]。

尹艳红等将聚偏氟乙烯(PVDF)与氧化铝涂覆于PE 隔膜表面,采用相转化法形成复合涂层[34]。他们将PVDF 溶解于N-甲基吡咯烷酮(NMP)中,再加入氧化铝与分散剂制得分散体系后,对经氧化液预处理的PE隔膜进行涂覆,随后浸入PVDF的非溶剂(乙醇水溶液)中诱导相转化。与未改性PE隔膜相比,所制备PVDFnanoAl2O3涂层复合隔膜的电解液接触角从119.4°降至78.1°,吸液率由143.0%提升至354.5%,孔隙率由31.4 %上升至37.2 %,热分解温度由326 ℃上升至400 ℃,经50次循环的电池容量保持率为96.17%。

3 新型耐高温锂离子电池隔膜材料

尽管聚烯烃膜具有优异的力学性能和电化学稳定性,但其耐热性与电解液亲和性较差,不易吸收和保留电解质溶液,导致离子交换速率慢,电池功率低[35-36]。采用耐热材料可以制备耐更高温度的电池隔膜;同时改进加工方式,能够提高隔膜与电解液的亲和性。近年来随着新能源汽车快速发展,动力锂电池隔膜的市场需求也逐渐增加。据统计,2018 年全球隔膜需求总量为27.87×109m2,其中动力电池需求量为12.76×109m2,预计2020 年全球动力电池隔膜需求量将超过28.8×109m2,占总需求量的比例将达到60%以上[37]。新型耐高温锂离子电池隔膜在动力电池中有着安全系数高、电势损耗低等突出优点,是未来高性能动力电池隔膜的重要材料之一。

目前市场上可供选择的耐高温锂离子电池隔膜按材料成分可分为无机非金属材料与耐热高分子材料。无机非金属材料以玻璃纤维隔膜为代表,具备高离子透过率与低电势损耗,主要应用于实验室装配电池以测试电极性能[38-40]。耐热高分子材料品种繁多,其中能制得多孔膜并且实现产业化的材料有芳香族聚酰胺[41-49]、聚酰亚胺(PI)[50-61]以及聚对苯二甲酸乙二醇酯(PET)[62-69]。此外,将聚醚醚酮(PEEK)采用静电纺丝加工制备出纳米纤维膜[70],为PEEK 在锂离子电池中的应用提供了一种新的可能。

3.1 无机非金属锂离子电池隔膜材料

玻璃纤维与陶瓷纤维膜耐高温性能优异,能够在400 ℃下持续工作,且具有较高的耐击穿电压和较低的极化率,是制备高性能电池隔膜的理想材料。目前玻璃纤维电池膜已经实现了产业化,但由于价格昂贵,主要作为导弹与火箭的热激活电池隔膜应用于特种耐高温电池领域[38]。市面上的玻璃纤维锂离子电池隔膜产品主要由英国Whatman 公司生产,一般作为锂离子电池电极性能试验平台中的高性能电池隔膜,用于对电池电极性能的表征和研究[39-40]。Jia 等采用Whatman grade GF/D 玻璃纤维作为电池隔膜研究Ni-Si2/Si/碳复合负极材料性能[39],封装电池表现出优异的电化学性能,电池初始比容量为1 500 mAh/g,以1 000 mAh 的速率进行200 次充放电循环后,电池比容量仍能保持在1 272 mAh/g。Aravindan 等采用Whatman Cat.No.1825-047 纤维作为锂离子电池隔膜研究了NiO 电池阳极材料性能[40],由于玻璃纤维隔膜具有极佳的耐溶剂、耐热和耐腐蚀性,测试平台充放电更加稳定,电池在循环充放电后保持较好的性能。虽然Whatman 玻璃纤维膜各项性能优异,用于封装锂离子电池时表现出色,并且已经实现了产业化,但是过高的价格使其应用主要限制在实验室或高端电池。

3.2 耐热高分子锂离子电池隔膜材料

3.2.1 芳香族聚酰胺电池隔膜

芳香族聚酰胺具有良好的耐热性能,通过抽滤、热压等方法可将芳香族聚酰胺纤维(简称芳纶)制备成为纤维膜[41]。芳香族聚酰胺分子结构中含有的芳香基团使其具备充分的耐热性能;此外,其含有的酰胺基团具有极性,与锂离子电池电解液中的极性溶剂相容性好。因此制备的电池隔膜具有优异的力学性能、耐热性能以及电解液湿润性能,使锂离子电池获得更高的放电效率、耐热温度和使用寿命[42]。

21世纪以来,中国芳纶产业得到一定的发展,2018年国产对位芳纶产能突破2.8 kt,但由于工程化关键技术、关键设备的加工制造等问题尚未解决,用于电池隔膜的对位芳纶产业化进程仍处于较缓慢阶段。间位芳纶的生产则较为成熟,2018年总产量已突破12 kt[43-44],并且制备的隔膜耐温性和柔韧性均较好,更有利于锂离子电池隔膜的工业化。

图4 为芳纶纤维膜加工原理图[45]。芳纶在成膜加工时,纤维在水介质中分散比较困难,且纤维之间的结合较差[46]。通过控制短切纤维长度、表面改性和热压工艺处理后,可得到综合性能优良的芳纶纤维膜。

图4 制备芳纶纤维膜的原理图Fig.4 Schematic illustration for preparation of aramid membrane

日本东燃和东丽公司合资组建的锂离子电池隔膜材料企业研发了以芳香族聚酰胺树脂为基材的多孔薄膜,在2015年实现了量产[33]。该膜厚度在20 μm左右,孔隙率为60%~70%,透气率可达到40~50 s/100 mL,该电池隔膜样品在200 ℃下基本没有尺寸收缩[47]。

Zhang等参考造纸的方法[48],将间位芳纶浸入水中后,放入造纸机压实成膜,干燥后热压处理,制备得到锂离子电池隔膜。该电池隔膜具有较好的电解质浸润性,抗拉强度达到26 MPa,在250 ℃下保持0.5 h 后仍具有良好的尺寸稳定性,采用该隔膜封装的锂离子电池在120 ℃下持续充放电试验,15次循环后仍然有80%的放电效率,具有良好的电池的输出功率与使用寿命。

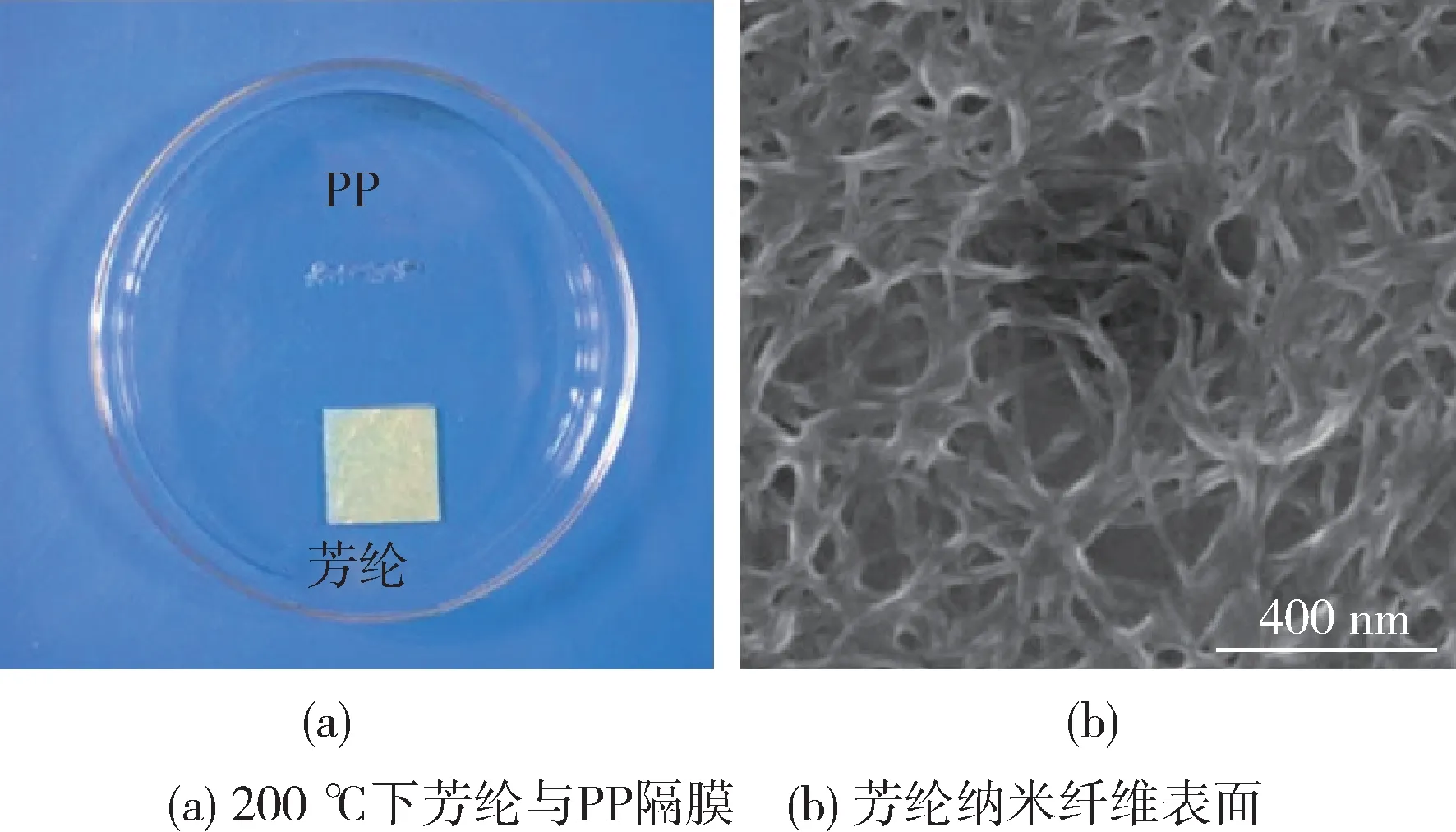

Li等在对位芳纶聚合过程中加入聚乙二醇单甲醚(mPEG)[49],制备的纳米纤维电池隔膜的纤维直径为20~50 nm,孔隙率为18.1 %,电解质溶液接触角为45.2°,电解液保持率为146%,热分解温度为350 ℃,在200 ℃下热处理0.5 h后几乎没有产生收缩,在500 mAh条件下循环100 次后容量保持率为87%。图5 为芳纶纳米纤维的SEM照片以及与PP隔膜的热收缩对比。

图5 芳纶纳米纤维与PP隔膜照片Fig.5 Photos of aramid nanofiber membrance and PP separator

3.2.2 聚酰亚胺电池隔膜

聚酰亚胺(PI)热稳定性与耐热性优异,热分解温度达到600 ℃,拥有出色的力学性能和高温力学性能保持率。该材料除了具备良好的电解质溶液浸润性外,还具有高于芳香族聚酰胺的耐热温度、耐腐蚀性能与机械性能[50-52]。

2017年,PI全球年产量为140 kt左右,相比2010年增长36 kt[53]。在国内,PI作为“十三五”材料领域科技创新专项规划中的重点发展材料,具有广阔的前景,有助于PI锂离子电池隔膜的进一步发展和应用[54]。

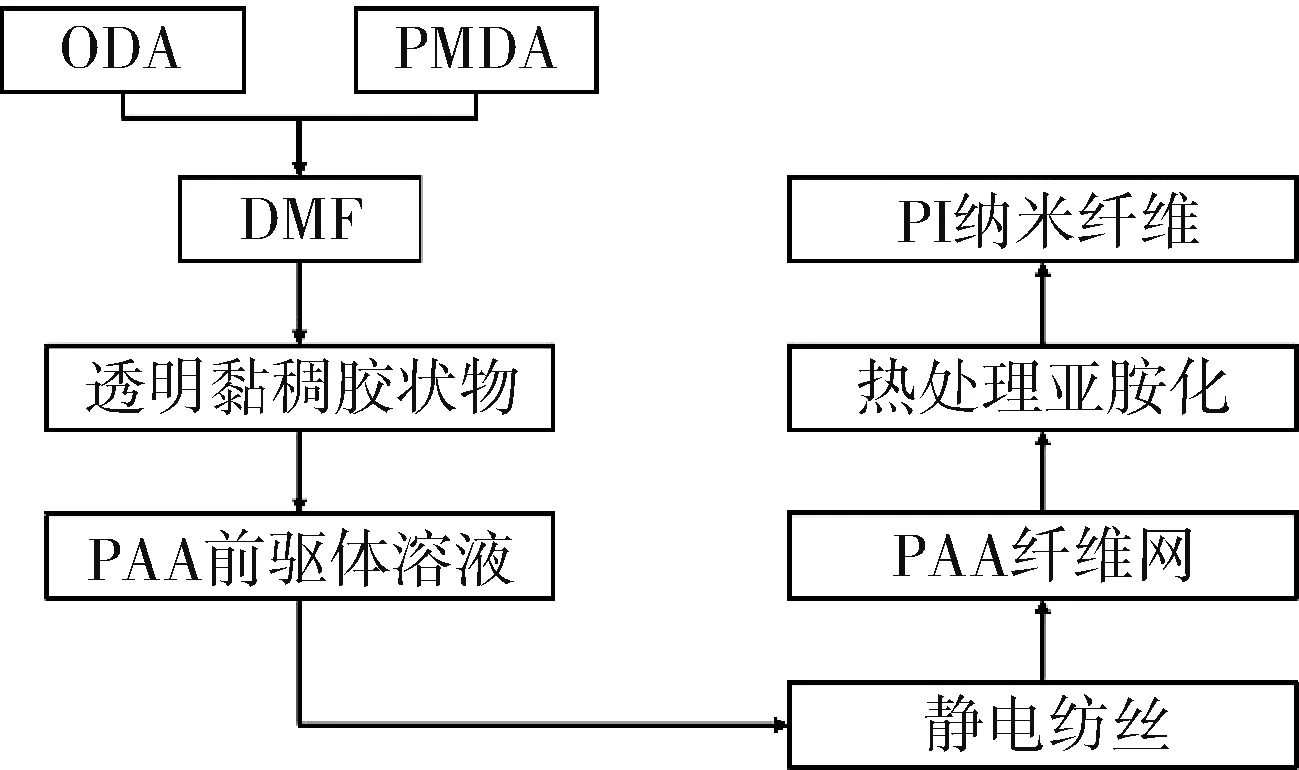

静电纺丝是制备纳米纤维膜的常用方法[55-56]。该方法通过静电场作用力牵引聚合物溶液的射流,挥发溶剂后得到纳米纤维。但由于PI具有很高的耐溶剂性能,因此无法采用直接溶解于溶剂的方法加工。为解决这一问题,可制备聚酰胺酸(PAA)前驱体溶液,静电纺丝后对其亚胺化处理得到PI 纤维[57]。原料以4,4'-二氨基二苯醚(ODA)与二甲基甲酰胺(DMF)为例,制备过程如图6所示[58]。

图6 PI纳米纤维膜制备流程图Fig.6 Flow chart of the preparation of PI nanofiber membrane

杜邦公司于2010年宣布开发出用于锂离子电池的Energain聚酰亚胺电池隔膜,并在美国弗吉尼亚州建设工厂[59],这种新型电池隔膜能使电池具备更高的使用温度,提高15%到30%的电量,能有效减少电动汽车的电池电量消耗、增强续航能力。相关专利中[60]采用电吹法纺丝(图7)制备纳米纤维网,电吹法是静电纺丝的改进,在静电纺丝的基础上增加了电热吹风,能更好地控制温度从而加快干燥速率,可以保证在更高的溶液输送速率下,实现PI 溶液向纳米纤维的转变。制备的纳米纤维膜厚度为21~26 μm,孔隙率为63%。

图7 电吹法静电纺丝示意图Fig.7 Schematic diagram of electrospinning

Zhan 等采用表面改性和离子交换技术在PI 多孔膜表面涂覆了一层氧化铜薄膜[61],与本体PI 多孔膜相比,分解温度无明显变化,力学性能有所提升。

Miao 等采用静电纺丝制备了PI 纳米纤维隔膜[62]。其组成隔膜的纤维直径为200 nm左右(图8),有比Celgard 更好的电解液湿润性,热分解温度超过500 ℃,在150 ℃下热处理1 h 无收缩[图8(a)],在200 mAh 的条件下100次充放电仍有100%容量保持率。

3.2.3 聚对苯二甲酸乙二醇酯电池隔膜

图8 Celgard隔膜与PI隔膜照片Fig.8 Photos of Celgard membrane and PI nanofiber

聚对苯二甲酸乙二醇酯(PET)熔融温度在255~260 ℃,具有较好的力学性能与优良的电绝缘性能。将其制备成电池隔膜并涂覆无机非金属颗粒,能进一步提高其润湿性与耐热性,并且在长期高温环境下仍具备机械稳定性[63]。

近年来,PET无纺布的产量正在逐年提升。2016年,PET无纺布产量为295 kt,与2010年相比,增长203 kt,平均年增长率达到21.4%[64],为PET隔膜的应用与发展提供了产业基础。

PET无纺布可采用湿法成网后热压(图9)的方式制备[65]。PET的热变形温度为60~200 ℃左右[66],因此PET隔膜的使用温度与传统聚烯烃电池隔膜相近。引入无机非金属材料可提高PET在到达热变形温度后的形状保持能力,直到接近熔融温度才开始有明显的形变,使得两者共混后使用温度达到220~240 ℃[67-69],作用机理同图2。

图9 PET无纺布制备原理图Fig.9 Schematic of the polyethylene terephthalate(PET)nonwoven support

最具代表性的PET 类隔膜产品是德国Degussa 公司开发的陶瓷颗粒涂覆PET复合膜。这种隔膜具有优异的耐热性能,闭孔温度高达220 ℃[67]。专利显示[68],Degussa公司采用厚度为15 μm的PET无纺布,对其涂覆粒径为1.5 μm 的Al,Si和Zr的氧化物。制备的隔膜孔径为450 nm,厚度为50 μm,透气率为6 s/100 mL,耐热温度达到210 ℃。

Zhao 等通过多巴胺修饰PET 隔膜后在表层复合了三氧化二铝无机层[69],得到陶瓷复合PET 隔膜。经测试,隔膜在200 ℃下加热1 h 几乎没有产生收缩,在4.5 V 电压以下能保持电性能的稳定,透气率为8 s/100 mL,循环放电性能也高于Celgard 生产的PP隔膜。

Hao 等采用静电纺丝法制备了PET 纤维隔膜[63],测试得到其分解温度在413 ℃,熔融温度在225 ℃左右,50次循环后容量保持率为95%。图10为制备得到的PET纤维膜的SEM照片。

图10 PET纤维膜的SEM照片Fig.10 SEM image of PET fiber membrane

3.2.4 聚醚醚酮电池隔膜

PEEK 是一种芳香族热塑性工程塑料,具有很高的热稳定性(玻璃化转变温度Tg>150 ℃,熔点Tm约为350 ℃,热降解温度Ta约为600 ℃),出色的耐化学性,以及优异的力学性能[71-72]。

全球最大的三所PEEK生产公司英国威格斯(Victrex)、比利时索尔维(Solvay)和德国赢创(Evonik),在2019 年产能达到共计9.8 kt[73]。国内的吉林中研高分子材料股份有限公司也在2019 年达到了1 kt 的产能,国产工业化水平已经比较成熟。

由于PEEK 稳定性强,因此难以将其加工成纳米纤维。目前仅发现少数高沸点溶剂能在不改变其链结构并降低其结晶能力的情况下高温溶解PEEK,并且溶液在冷却后会转变为凝胶状态;在静电纺丝过程中,溶剂也会因沸点过高而无法挥发[74-77]。

Ye 等采用二氯乙酸(DCA)在180 ℃下溶解PEEK 后,通过同轴静电纺丝(图11)[70],将PEEK 溶液包覆于可纺聚合物聚丁二酸丁二醇酯(PBS)的纳米纤维壳内,得到具有核壳结构的纳米纤维,如图12(a)所示。然后对核壳纤维进行低温处理从而将PEEK 溶液转化为凝胶状态,通过除去外壳得到PEEK 纳米纤维。在不同温度下热处理2 h 后,发现即使在370 ℃的高温下[图12(b)],PEEK 隔膜仍然能保持良好的形状,沿“H”和“T”方向的收缩率分别为3.1%和2.8%。

图11 制备PEEK纳米纤维膜示意图Fig.11 Schematic diagram for preparing PEEK nanofibrous mats

图12 PEEK/PBS纤维与PEEK膜Fig.12 PEEK/PBS fibers and PEEK membrance

4 结语

相比传统的聚烯烃锂离子电池隔膜,不同价位和种类的新型耐热隔膜相继出现,并具备了一定的市场占有率。

玻璃纤维隔膜拥有突出的耐高温性能、力学性能和循环性能,几乎可以视作理想的电池隔膜产品;但由于价格昂贵,目前仅用于对价格不敏感的航空航天等特种领域。作为耐热温度最高的隔膜材料,玻璃纤维隔在高温环境中工作以及电流密度大的电池中具有更好的前景,而通过优化工艺尽可能地降低其生产成本与扩大生产是其发展应用的关键。

芳香族聚酰胺与聚酰亚胺的价格相对玻璃纤维隔膜较低,使用温度高于一般锂离子电池电极,在高温电池领域具有较广的应用空间。与玻璃纤维相比,芳香族聚酰胺与聚酰亚胺的加工性能更为优异,芳香族聚酰胺可在合成过程中制备为纳米纤维,PI 可以在静电纺丝条件下形成纳米纤维,使得隔膜具备更突出的液体保留能力与更高的气体透过率。由于突出的耐高温性及较好的加工性能,芳香族聚酰胺与聚酰亚胺纤维膜隔膜在特种高温环境电池领域以及保证电池的安全性方面有足够的竞争力。扩大原料的产能与提高加工效率是其获得广泛应用的有效途径。

PET 隔膜的加工相对芳香族聚酰胺与聚酰亚胺隔膜简单,与无机非金属材料复合使用时具备较高的耐热温度与形状保持能力,兼顾了经济性与耐热性,有进一步扩大规模的空间。PET 隔膜在普通电池与动力电池需要面对的温度下有很好的形状稳定性,因此在电动汽车电池领域将会得到较好的发展。

传统聚烯烃电池隔膜通过涂覆耐热材料进行耐高温改性,提高了隔膜的融毁温度,保证了电池超负荷使用中的隔膜闭孔功能,有效提升了电池使用安全性,并且成本相对较低,在目前的日用锂离子电池领域有更好的适用性。