正交胶合竹板单面火损后力学性能试验研究

吕清芳 王维扬 刘 烨

(1东南大学混凝土及预应力混凝土结构教育部重点实验室, 南京 210096)(2四川大学深地科学与工程教育部重点实验室, 成都 610065)

竹材具有与木材相似的一些特性,如可再生、生长周期短、可生物降解、加工过程中产生的污染较少等[1-3].虽然竹子是一种很有前景的木材替代品,但结构中空,直径较小,限制其应用发展[4].为提高竹子的利用率以及尺寸稳定性,提出了一系列以胶合竹和重组竹为主的现代工程竹产品.胶合竹需要以大直径竹材作为原材料;重组竹则以小径杂竹为原料,对原材料的要求更低.重组竹[1]是由毛竹经过软化、疏解、浸胶、烘干、组胚、热压等工序加工而成,竹丝在组胚时单向排列,具有明显的单向受力性能,因此在需要双向受力的构件方面,重组竹的应用受到限制.

为了提高工程竹双向受力的性能,受到正交胶合木(cross-laminated timber,CLT)的启发,文献[5-7]均提出了一种新型的胶合竹——正交胶合竹(cross-laminated bamboo,CLB).CLB是由多层重组竹单板通过正交胶合二次加工制成,具有良好的尺寸稳定性和双向受力性能.

在竹、木结构中,尤其是在竹、木多高层结构中,确保结构的防火安全尤为重要[8].近年来,学者们开展了大量关于工程竹的炭化性能[9-10]、火损后力学性能[11-12]的研究.Xu等[13]采用锥形热量仪测试了多种木材及工程竹材的炭化速度,并与标准火灾炉试验进行对比,建立了两者的转化关系.Chen等[11-12]进行了工程竹柱四面火损以及工程竹梁三面火损后的力学性能试验研究,其中工程竹类型包含胶合竹和重组竹2类,结果表明胶合竹构件的炭化速度较重组竹构件更高.崔兆彦等[10]依据ISO 834-1火灾试验方法进行了16根重组竹构件三面和四面火损试验,通过对比多种木材,考虑圆角区影响提出重组竹材多面火损条件下名义炭化速度为0.7 mm/min,为重组竹结构灾后剩余截面计算提供重要参数依据.Xiao等[14]通过对足尺轻型胶合柱框架进行火灾试验,研究了房屋整体结构火灾表现及构件灾后损伤情况,分析了胶合竹墙体抗火性能和单面炭化性能,为现代竹结构发展奠定了基础.

然而,目前对于CLB构件的研究主要集中于其力学性能[15]、保温性能[5]等方面,而关于炭化性能以及火损后力学性能的研究未见报道.本文通过CLB板的单面火损试验以及残余承载力试验,研究了火损后CLB板力学性能的退化规律,为CLB板的防火设计提供依据.

1 试验

1.1 试件设计

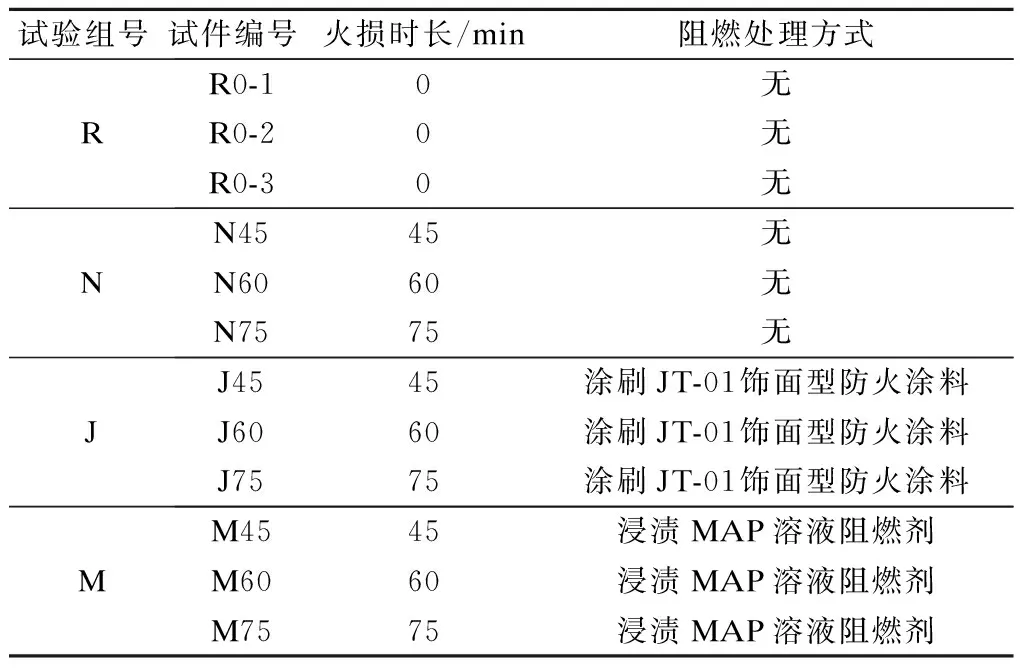

本试验对3个试验组(N组、J组和M组,每组包含3块试件)和1个对照组(R组,包含3块未火损的CLB板)进行单面火损后的力学性能测试,试件详情见表1.R组试件和N组试件未进行任何阻燃处理;J组试件的火损面涂刷防火涂料,防火涂料采用北京景泰消防科技有限公司生产的JT-01饰面型防火涂料,涂刷厚度约为3 mm;M组试件是通过采用质量分数为20%的磷酸二氢铵(MAP)溶液浸泡竹丝1 h后,浸胶、热压重组竹单板二次加工而成.除R组试件外,其余各组中的3个试件分别进行45、60、75 min时长的单面火损试验.

表1 CLB板试件详情

所有CLB板件的几何尺寸均为1 500 mm×430 mm×100 mm,由5层20 mm厚的重组竹单板正交胶合而成.如图1所示,其顺纹层是一块完整的重组竹单板,而横纹层由多块重组竹单板拼合而成.重组竹单板的原料取自于安徽黄山的毛竹,其平均体积密度为1 180 kg/m3,采用希玛AS981水分测试仪测得其含水率为8%.

图1 CLB构造分解图(单位:mm)

重组竹单板中基体和重组竹单板之间的胶粘剂在高温下的性能将影响CLB板的抗火性能及其火损后的残余承载力.重组竹单板中的基体采用脲醛树脂,其热解温度范围为200~300 ℃[16-17].重组竹单板之间的胶粘剂为日本艾克结构胶,其主要成分为间苯二酚树脂.

1.2 单面火损试验

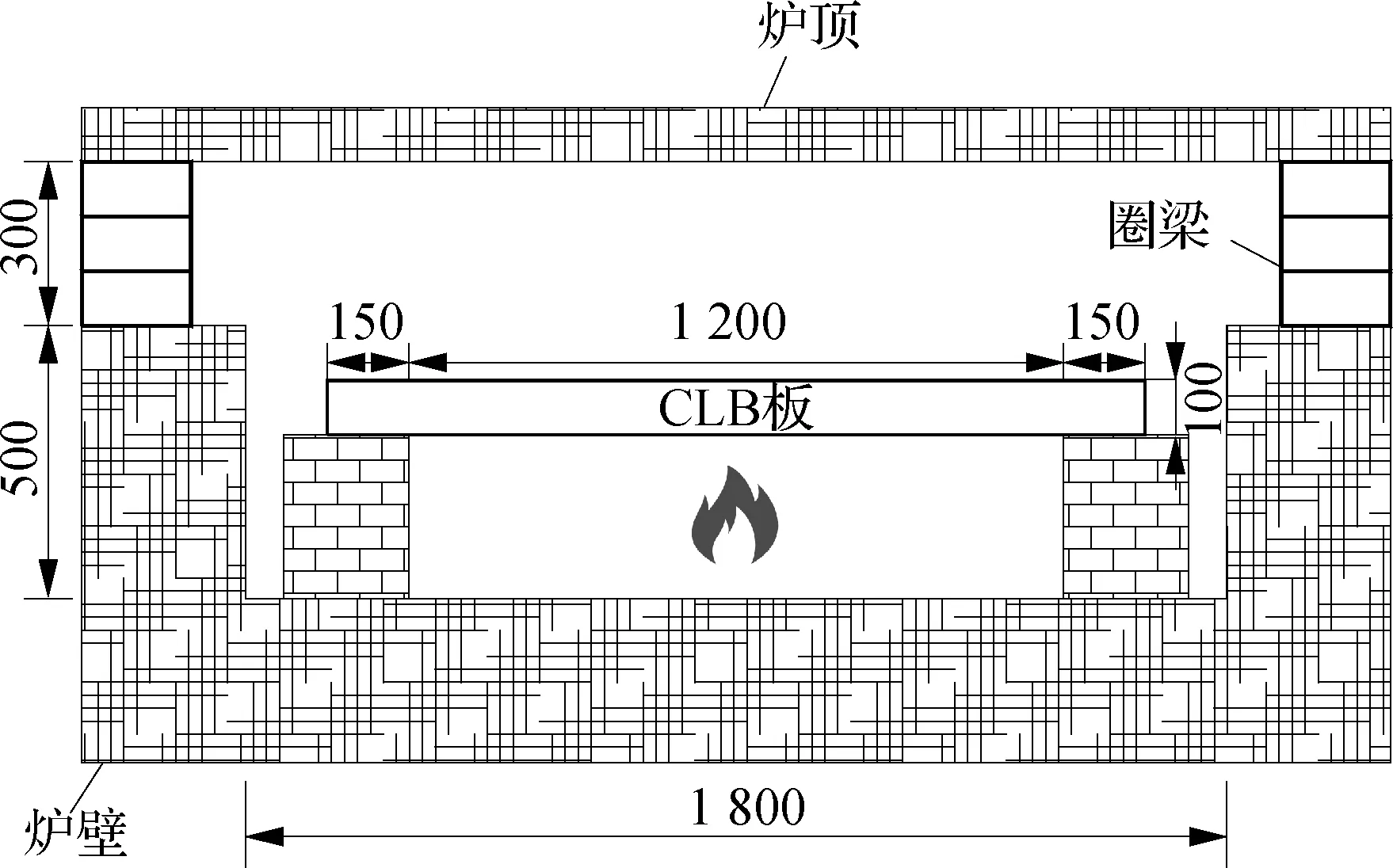

CLB板单面火损试验在东南大学混凝土及预应力结构教育部重点实验室内的小型多用途耐火试验炉中进行,燃料为天然气.小型多用途耐火试验炉如图2所示,内壁尺寸为1 800 mm×1 200 mm×500 mm,炉底铺满耐火砖,炉四周包裹耐火棉,炉顶则根据需要使用包裹着耐火棉的厚钢板进行密封.CLB板水平放置于炉内,其短边搁置于耐火砖上,搁置长度以及支座间净距分别为150和1 200 mm.并采用ISO 834-1标准升温曲线作为炉温的升温曲线.如图3所示,为避免板侧面受火,形成多面受火,采用耐火棉包裹CLB板侧面及底面边缘,用耐热铁丝环绕并用螺丝钉固定.

图2 小型多用途耐火试验炉(单位:mm)

图3 耐火棉包裹方式

1.3 残余承载力试验

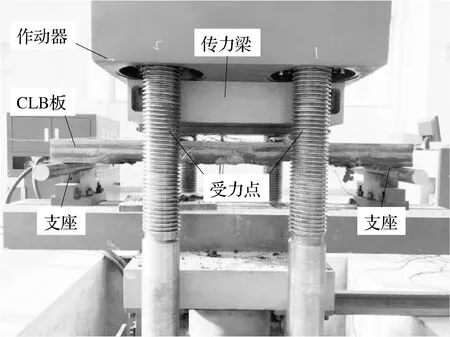

如图4所示,通过四点弯曲加载试验对火损后的N、J、M三组试件以及对照组试件进行CLB板残余承载力分析.正式加载前,对试件进行3 kN的预加载,以检验设备的工作性能是否完好.然后,以5 kN/min的加载速度开始加载,直至CLB试件破坏.所有试件的净跨长度为1 400 mm,剪跨长度为467 mm.

(a) 试验加载装置

(b) 位移计布置图

如图4(b)所示,在CLB板跨中和支座处设置位移计,用于测量CLB板跨中竖向位移以及支座竖向位移,板中挠度取跨中位移与支座位移平均值之差.使用KD7024型静态应变仪自动采集位移,作动器施加的荷载从传力梁传递到CLB板,荷载由试验机直接记录.

在加载过程中,部分火损后的CLB板存在跨中挠度过大的现象.针对挠度过大的CLB板,将ISO 834-1规范中的极限挠度作为试件破坏的判定指标,即

(1)

式中,Δ为板的跨中挠度;Lc和T分别为板的净跨长度和板的厚度.CLB板的Lc和T分别为1 400和100 mm,因此Δ=49 mm.

由此可知,CLB板的极限承载力等于板的破坏荷载或者板的极限挠度所对应的荷载.

2 试验结果与分析

2.1 炭化现象

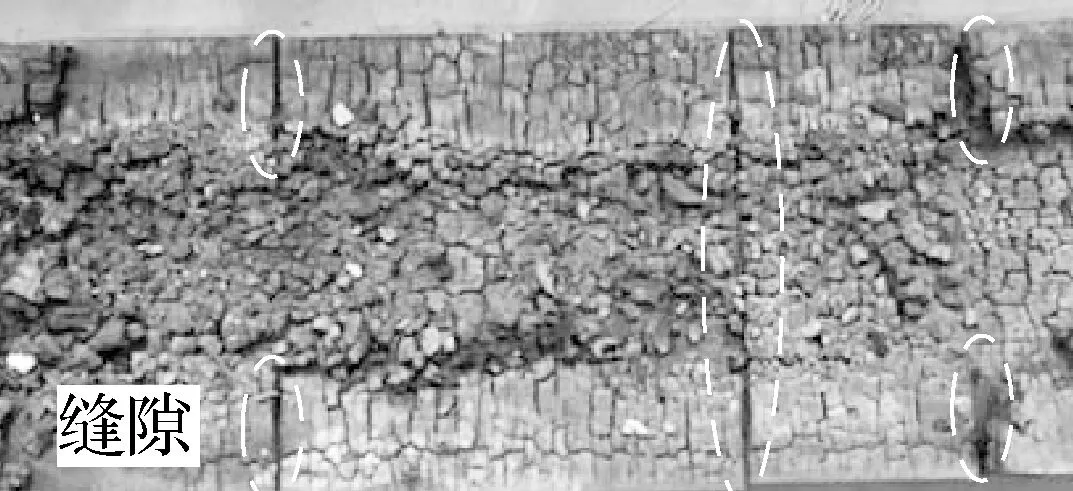

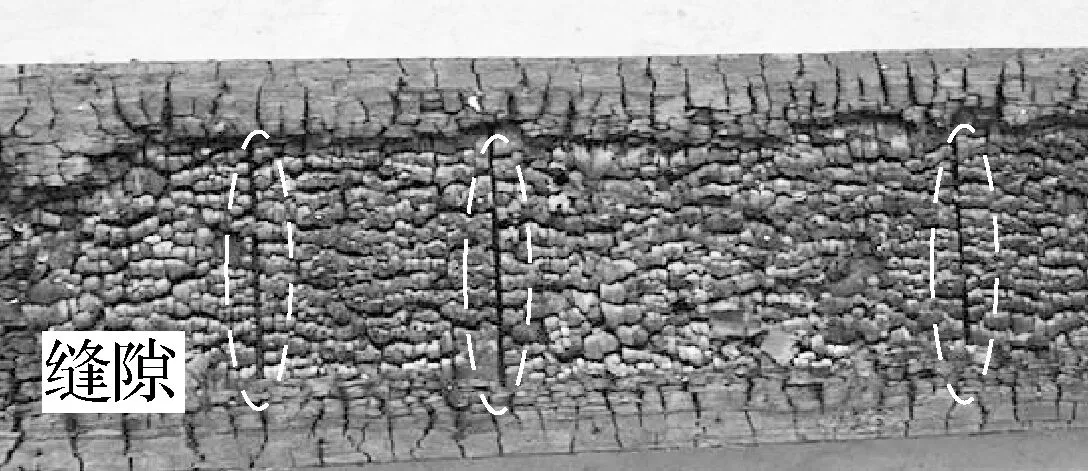

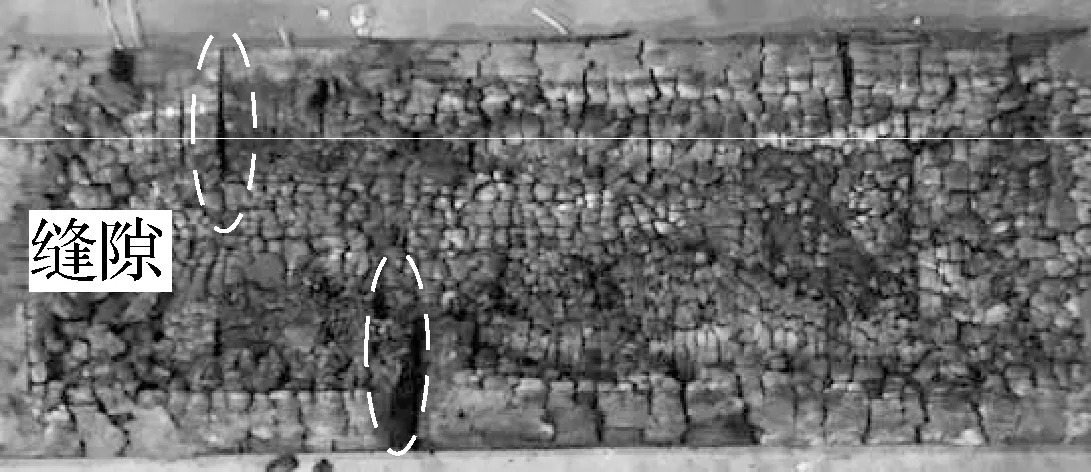

部分CLB板单面火损后的炭化现象如图5所示.受到耐火棉的保护,CLB火损面达到了单面火损的目标.

(a) N60受火面

(c) J60受火面

(e) M60受火面

对比无阻燃处理、火损时长不同的试件,N45火损面部分炭化至第2层表面;N60火损面部分炭化至第3层,第2层部分脱落并且发生翘曲现象(见图5(a)和(b));N75火损面完全炭化至第3层,第2层完全脱落.因此,随着火损时长的增长,CLB板的炭化程度也逐渐加深.

对比不同阻燃处理方式下N、J、M三组试件,无阻燃处理的N60试件火损面部分炭化至第3层;火损面涂刷JT-01防火涂料的J60试件的炭化程度与N45相似,其火损面部分炭化至第2层表面;浸渍MAP溶液阻燃剂的M60试件的炭化程度与N60相似,仅略低于N60.因此,不同阻燃处理方式、相同火损时长试件的炭化程度由高到低依次为:无阻燃处理的N组试件、浸渍MAP溶液阻燃剂的M组试件、火损面涂刷JT-01防火涂料的J组试件.其中,火损面涂刷防火涂料的J组试件的炭化程度明显低于N组和M组试件;而浸渍MAP溶液阻燃剂的M组试件的炭化程度仅略低于N组试件.

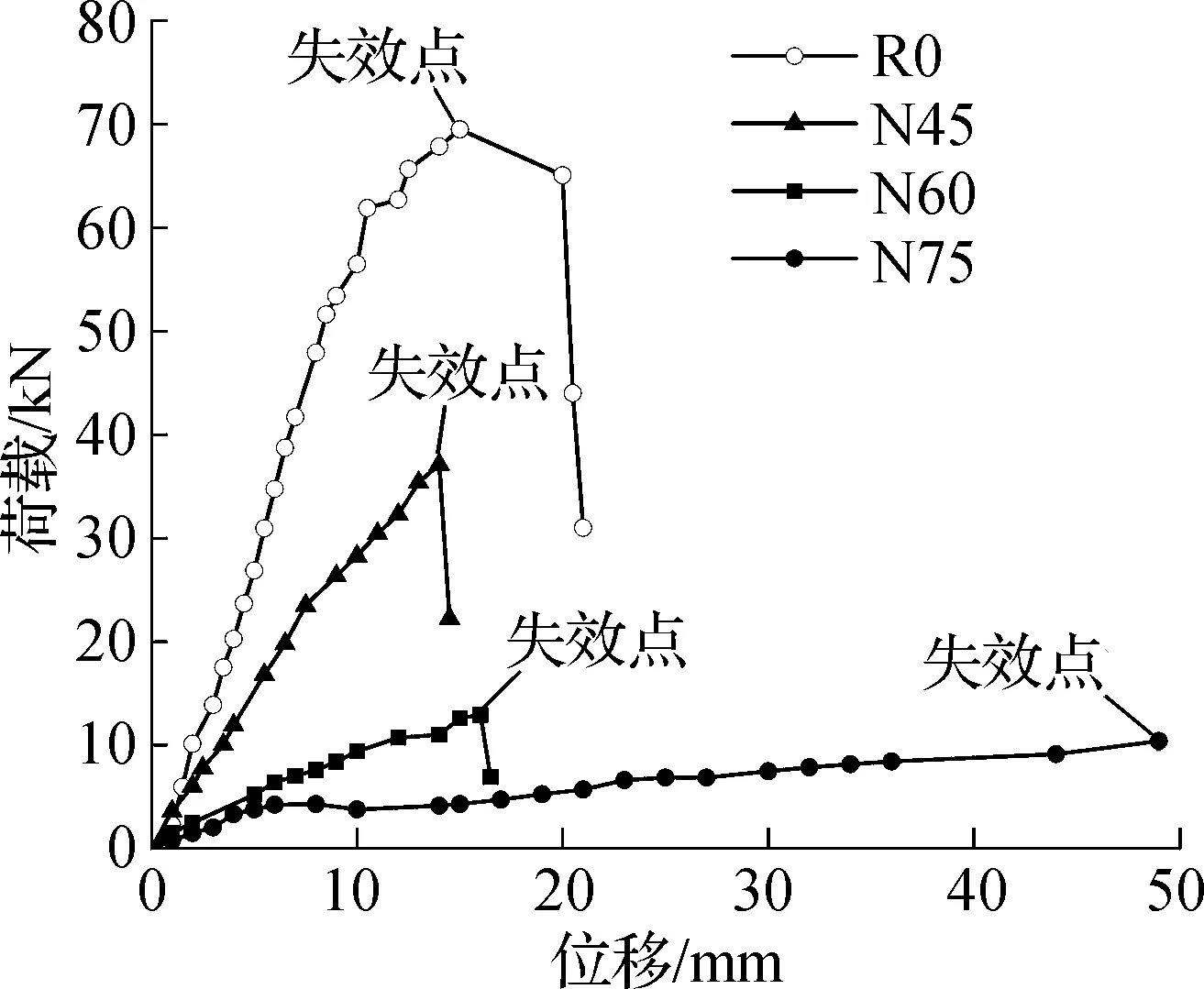

2.2 残余承载力

由四点弯曲加载试验测得的3组火损后CLB板试件以及对照组R组试件的荷载-位移曲线如图6所示.其中,R组试件的荷载-位移曲线取R组3个试件的荷载-位移曲线平均值.当试件N75、J75和M75的跨中挠度达到式(1)所计算得到的49 mm时,试件仍未发生脆性破坏.因此,其荷载-位移曲线中的失效点可由式(1)求得的极限挠度确定.其他试件的破坏模式均为脆性断裂破坏,荷载-位移曲线中的失效点由试件脆性破坏点来决定,失效点所对应的荷载即为极限承载力.

(a) R组试件与N组试件

对比未进行阻燃处理的N组试件与对照组R组试件,试件的极限承载力随着火损时长的增加而减少.从图6(b)和(c)中同样可以发现J组试件和M组试件具有相同的规律.这主要是因为随着火损时长的增加,试件炭化程度加深,导致试件的有效截面不断减少,从而降低了其极限承载力.

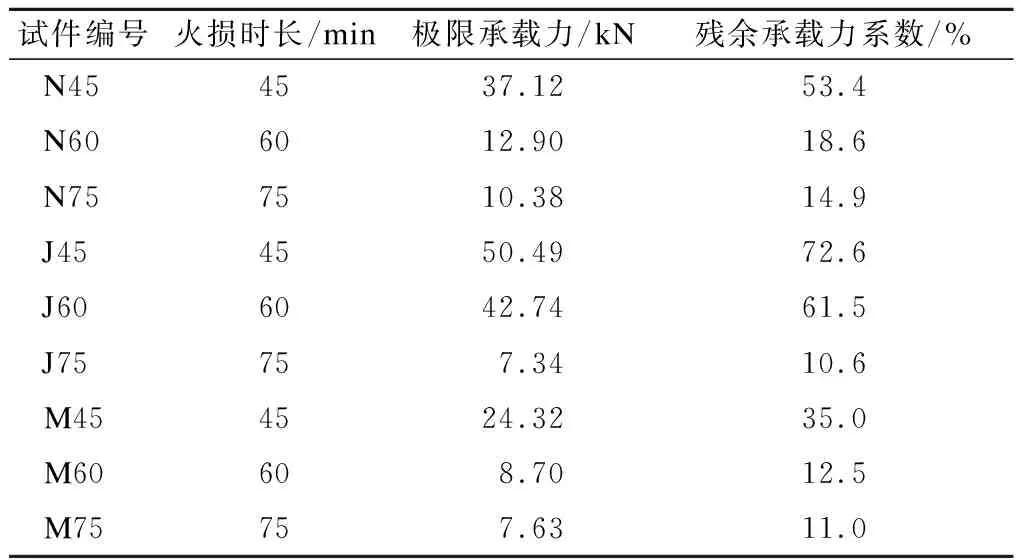

为定量评估单面火损后CLB板的残余承载力,将火损后CLB板的极限承载力与未火损CLB板的极限承载力的比值定义为残余承载力系数.各CLB板的极限承载力及残余承载力系数见表2.未进行火损试验的R组3个试件的平均极限承载力为69.50 kN,即为未火损CLB板的极限承载力.火损面部分炭化至第2层表面的N45试件的极限承载力和残余承载力系数分别为37.12 kN和53.4%,而火损面部分炭化至第3层的N60试件和火损面全部炭化至第3层的N75试件的残余承载力系数较低,均不足20%.

表2 极限承载力与残余承载力系数

对比未进行阻燃处理的N组试件与火损面涂刷JT-01防火涂料的J组试件,试件J45和J60的极限承载力系数分别为72.6%和61.5%,为N45和N60的1.36和3.31倍.由此表明,当火损时长相同时,火损面涂有防火涂料的试件的极限承载力明显高于未经阻燃处理过的试件.然而,试件J75的极限承载力系数较低,仅为10.6%,这可能是由于试件在火损过程中局部胶层失效较为严重,破坏了试件的整体性.

浸渍MAP溶液阻燃剂的M组试件中,试件M45、M60和M75的极限承载力分别为24.32、8.70和7.63 kN,分别低于试件N45、N60和N75的极限承载力.然而,由2.1节中的炭化现象可知,M组试件的炭化程度略低于N组试件,即M组试件的剩余截面大于N组试件.这说明浸渍阻燃剂对CLB板承载力产生负面影响.究其原因在于,浸渍阻燃剂降低了竹丝的黏结性能,进而降低了CLB板的整体性和承载能力.已有研究表明,酸性阻燃剂会显著降低木材的强度,并且高温使得酸降解的速度加快,从而进一步降低木材的强度和刚度[18].因此,竹丝浸渍阻燃剂(磷酸二氢铵溶液)可能影响竹丝本身的力学性能,从而降低了CLB板的承载能力.阻燃剂对竹丝材性以及胶体(重组竹自身基体以及重组竹板之间的结构胶)黏结性能的影响将在以后工作中进行研究.

综上所述,涂刷防火涂料的CLB板单面火损后残余承载力最高,这是因为防火涂料延缓了CLB板的炭化,并且涂刷防火涂料不影响材料本身的力学性能.浸渍阻燃剂虽然也能延缓CLB板的炭化,但同时对CLB板的材性产生了影响,反而使其残余承载力低于未受任何阻燃方式处理的试件.

3 炭化速度分析

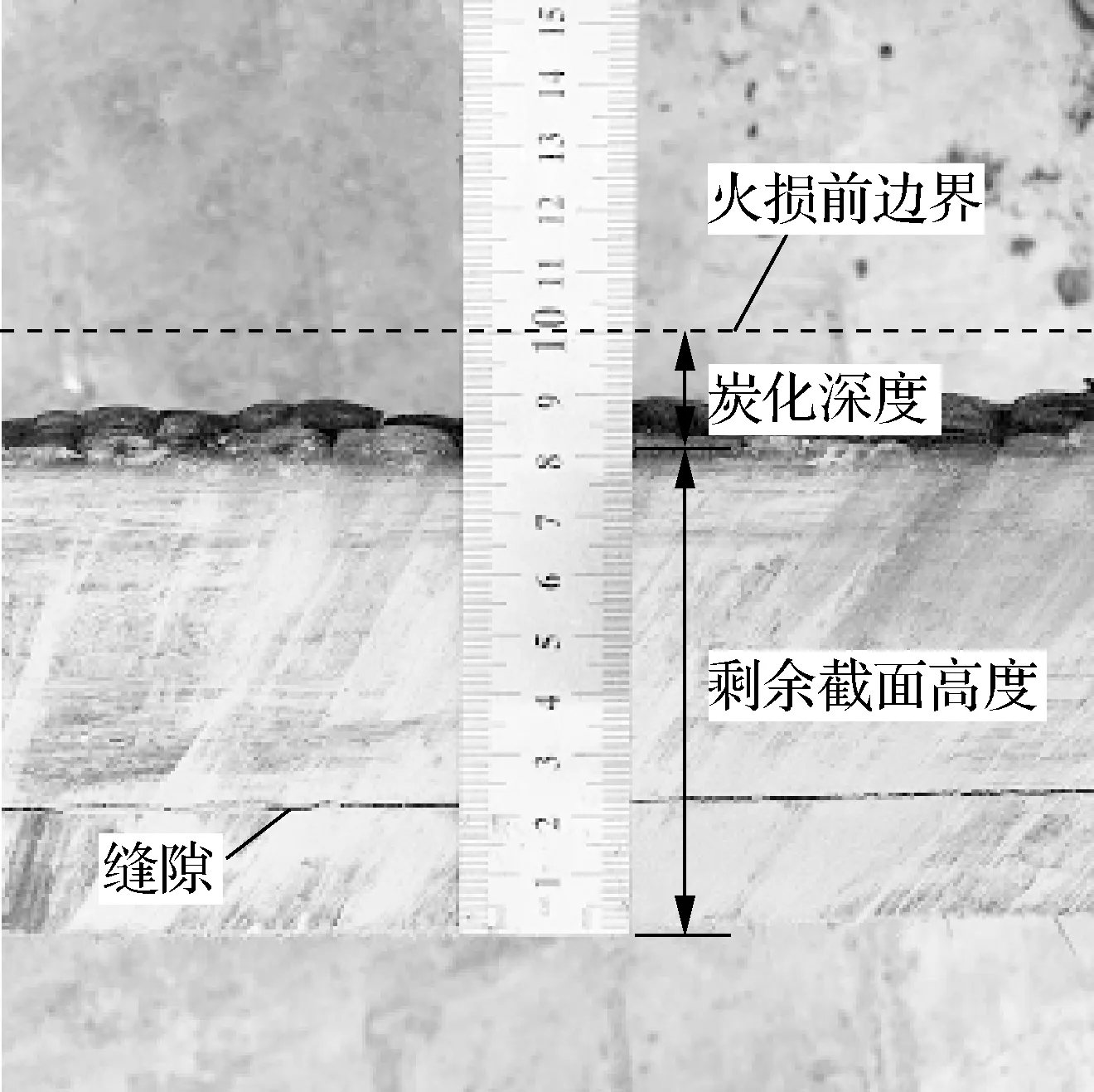

在N组、J组和M组试件的残余承载力试验结束后,将试件在板跨中位置沿着板厚方向锯开,测量其剩余截面高度(不包含胶层失效所产生的缝隙宽度),结果见图7.单面火损后CLB板的炭化深度由板火损前的截面高度(100 mm)减去测量得到的剩余截面高度计算得到,而炭化速度通过炭化深度除以火损时长求得.CLB板的炭化速度计算结果见表3.

图7 CLB板剩余截面高度测量示意图

表3 CLB板的炭化速度

对比火损时长相同、阻燃处理方式不同的N组、J组和M组试件,无阻燃处理的N组试件炭化速度最高,浸渍MAP溶液阻燃剂的M组试件其次,而在火损面涂刷JT-01防火涂料的J组试件炭化速度最低.试件M45、M60和M75的炭化速度与相同火损时长下N组3个试件的炭化速度之比分别为0.875、0.913和0.883,因此浸渍阻燃剂可使CLB板的炭化速度降低10%左右.对比N组试件和J组试件的火损时长和炭化深度可以发现,火损时长45 min的试件N45的炭化深度与火损时长60 min的试件J60相近,火损时长60 min的试件N60的炭化深度与火损时长75 min的试件J75相近.因此,在火损面涂刷3 mm厚的防火涂料可以将CLB板的炭化延迟15 min.

对比N组、M组试件中可以发现,火损时长为45 min试件的炭化速度最低,火损时长为75 min试件的炭化速度其次,而火损时长为60 min试件的炭化速度最高.然而,J组试件呈现出与N组、M组试件不同的规律,在J组试件中,随着火损时长的增加,试件的炭化速度反而增加,这是因为CLB板顺纹层的炭化速度和横纹层的炭化速度不同.不同于一整块重组竹单板的顺纹层,横纹层由多块重组竹单板拼合而成,这使得横纹层在火损时更易发生翘曲、脱落等现象(见图5(b)和(f)),导致其炭化速度较顺纹层更高.由加权的概念可知,当CLB板炭化至顺纹层时,板的炭化速度将减慢;而当CLB板炭化至横纹层时,板的炭化速度将加快.因此,炭化至第2层(横纹层)的N45试件火损15 min后,其炭化速度从0.56 mm/min加快到0.80 mm/min;而炭化至第3层(顺纹层)的N60试件火损15 min后,其炭化速度减慢到0.77 mm/min.

4 结论

1) 相同阻燃处理方式下,CLB板的炭化程度随火损时长的增加而加剧.当火损时长相同时,不同阻燃处理方式下CLB板的炭化程度由高到低依次为无阻燃处理试件、浸渍阻燃剂试件、火损面涂刷防火涂料试件.浸渍阻燃剂可使CLB板的炭化速度降低10%左右,火损面涂刷3 mm厚的防火涂料可以将CLB板的炭化延迟15 min.

2) 将单面火损后CLB板极限承载力与未火损CLB板极限承载力的比值定义为残余承载力系数.不同火损时长下的CLB板承载能力明显降低,残余承载力系数为10.6%~72.6%.

3) 相同阻燃处理方式下CLB板的残余承载力随火损时长增加而减小.当火损时长相同时,不同阻燃剂处理方式下CLB板的残余承载力由高到低依次为火损面涂刷防火涂料试件、无阻燃处理试件、浸渍阻燃剂试件.浸渍阻燃剂虽然能够提高CLB板的炭化性能,但同时也降低了CLB板的力学性能.考虑到不同阻燃处理方式对CLB板的抗火性能以及承载能力的影响,建议将CLB板火损面涂刷防火涂料的方式作为CLB板的阻燃方式.

4) 无阻燃处理的CLB板在火损时长45、60、75 min时的炭化速度分别为0.56、0.80、0.77 mm/min.由于本文所研究的CLB板的顺纹层为一整块重组竹单板,而横纹层由多块重组竹单板拼合而成,故其横纹层炭化速度高于顺纹层.