基于模型的化工产品设计方法

——综述与展望

张磊,贺丁,刘琳琳,都健

(1 大连理工大学化工学院,辽宁大连116024;2 中国寰球工程有限公司北京分公司,北京100012)

现代社会对化工产品从研发到推向市场的时间要求日益提高,化学工业关注的重点已从B2B产品转向B2C产品[1]。因此,化工产品的设计得到广泛关注。化工产品设计是指通过已知的产品性质或要求,寻找到符合性质要求的最优分子、混合物等化工产品。化工产品设计已成为化学工程学科新的研究热点之一[2],近三十年来,化工产品设计相关的数据库、模型与相关软件均得到了快速的发展。然而,由于该问题的多尺度、跨学科特性,相关模型与软件的开发通常需要涉及多学科的深入研究,例如计算化学、热力学、材料科学、化学工程、工业工程、电子工程、数据科学以及人工智能等。传统的化工产品设计开发主要依靠经验与规则进行试错式实验方法。虽然此类方法可以设计得到可行的产品方案,然而其搜索范围有限,无法得到全局最优的设计结果[3]。近年来,基于模型的化工产品设计方法得到了广泛关注。使用基于模型的方法可以利用计算机算法对可行的产品设计方案进行快速遍历,从而进行快速、低成本的产品开发。若必需的物性模型及数据可以准确获取,则可使用基于模型的化工产品设计方法利用计算机技术进行产品设计。

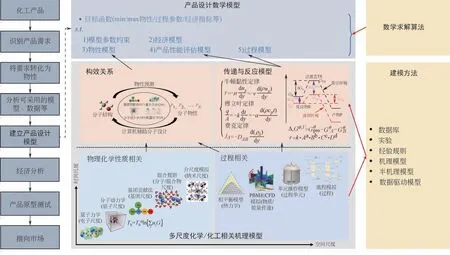

图1为化工产品设计方法的框架示意。对于一个给定的产品设计问题,首先,需要将产品需求转化为对应的目标物理化学性质,并设定这些物性的可行范围。其次,对于计算这些物性需要采用的模型、数据等进行调研与分析,并基于这些分析,建立产品设计数学模型。模型中包括目标函数(通常为产品开发成本、产品性能指标等)以及由物性模型、过程模型方程与产品结构、组成可行性方程、经济模型、环境评估模型、可持续性评价模型等构成的一系列约束方程。对该优化模型利用特定的数学算法进行求解,即可得到使规定的目标函数达到最优的产品设计方案。而后,对得到的产品设计方案进行后续的经济评估、原型测试并最终推向市场。因此,对化工产品进行设计的关键在于建立产品的结构、组成与产品性质之间的关系,即定量构效关系(quantitative structureproperty relationship,QSPR)模型。通过该模型,一方面,若已知产品结构组成,可对产品性质进行预测;另一方面,若已知产品性质要求,可反向应用,得到可行的产品结构组成。产品QSPR模型的建立需根据不同的产品类型以及物性采用不同方法,一般可分为机理模型、半机理模型及基于数据的模型。模型开发采用的技术包括量子力学(quantum mechanics,QM)、分子动力学(molecular dynamics,MD)、基团贡献法(group contribution,GC)、有限元法(finite element,FE)、计算流体力学(computational fluid dynamics,CFD)、流程模拟方法以及机器学习等数据回归方法。

图1 化工产品设计方法框架[4]

近年来,针对化工产品设计已有大量综述文章发表,以下列举部分2000年之后发表的综述文章。2004 年,Grossmann[1]以及Hill[2]指出化工产品设计将是化学工程未来的研究挑战之一,产品设计的研究进入了快速发展阶段。在单分子产品设计方面,Gani[3]综述了计算机辅助分子设计(computer-aided molecular design,CAMD)技术在产品与过程设计中的应用;此后,Gani[4]对基于基团贡献法的物性预测方法进行了综述;Ng等[5]综述了使用CAMD方法进行产品设计方法的挑战与展望;Austin 等[6]综述了使用CAMD方法进行产品设计的工具、应用案例及求解策略。对于更为复杂的产品类型,Gani与Ng[7]对分子、设备、功能及配方产品的概念设计进行了综述;Butler 等[8]对使用机器学习方法进行分子与材料设计的研究进展进行了综述;Uhlemann 等[9]对产品工程与产品设计方法的历史、当前及未来的研究方向进行了综述;Zhang 等[10-12]对产品与过程同步设计方法进行了综述。虽然产品设计方法近年来得到快速发展,但这一领域的研究尚未得到完善,因此Ng 与Gani[13]指出了化工产品设计在研究与教学方面的问题与解决策略。

本文对基于模型的化工产品设计方法进行了综述与展望。首先,对化工产品进行了分类,并针对不同类型的产品讨论了适用的设计方法;其次,对化工产品设计使用的方法、模型、软件等工具进行了综述与讨论;最后,对化工产品设计面临的挑战进行了讨论与展望。

1 化工产品的分类

Zhang 等[3]将化工产品分为单分子产品、多组分产品以及设备3种类型。单分子产品又可分为小分子及大分子产品,多组分产品可分为配方产品以及功能性产品。如表1所示,本文根据使用范围对化工产品进行分类,并对每种产品类型讨论了其适用的产品设计方法以及设计中面临的挑战[4]。需要指出的是,化工产品种类十分丰富,因此表1仅就常见的产品进行了分类。

以下对表1中列举的产品设计中面临的部分挑战进行详细阐述。

1.1 定量构效关系模型(QSPR)

许多有机化工产品可以根据QSPR进行设计得到,因此,其对于产品设计至关重要。在构建过程中,如何利用已有的数据与理论关系构建QSPR,是模型构建过程中的挑战之一。例如,在乳化剂产品设计中,对于一些重要的性质,如Krafft 点、亲水亲油平衡值、表面张力等,由于QSPR 的缺失,使得设计过程难以进行。针对此类问题,对于产品性质相关的关键机制的深入理解有助于机理模型的构建,从而建立产品设计模型。根据产品的分子结构特征,利用QM、MD 或CFD 方法能够揭示产品分子内与分子间的作用机制,有助于QSPR模型的建立。然而,对于一些产品需考虑的特殊性质,或复杂的产品组成成分,其作用机理尚未完全揭示,因此难以构建基于机理模型的QSPR,只能通过收集到的数据构建数据驱动模型来进行构建。

表1 常见化工产品类型、设计方法与挑战

1.2 复杂多尺度模型

对产品与过程设计问题,建立多尺度模型可对涉及的各尺度详细参数进行探究,并通过各尺度模型的结合,建立更为精确的预测模型。例如,在结晶过程中,通过CFD对结晶器操作过程的研究与物性预测模型的结合,有助于结晶溶剂(或反溶剂)的设计;在功能材料(例如催化剂或高分子膜)的设计中,利用QM 方法对微观反应、粒子(电子)传递机理进行研究,并结合宏观的流程模拟方法,可以得到更优的产品设计方案。为建立多尺度模型,需要从原子、分子尺度到设备单元与流程,以至企业级尺度的建模方法与软件的结合,并研究各尺度之间信息的有效交互[27]。为解决多尺度建模带来的模型复杂度的问题,模型降维、复杂模型求解算法以及代理模型开发方法等值得深入研究。

1.3 安全、环境与可持续性

有毒物质的错误使用是造成工业生产事故的主要因素之一[28]。对于化工产品,在其设计的早期阶段考虑安全、环境与可持续性因素可从根本上解决这些问题。因此,对于化工产品的安全、环境与可持续性因素的定量评估与预测模型是非常必要的。例如,安全与环境指标,包括LC50、全球变暖指数(GWP,global warming potential)、VOC (volatile organic chemicals) 等。对于此类问题,对EHS(environment, hazards and safety)指标的合理选择以及如何定义其约束范围仍有待解决[29]。

1.4 大规模生产

对于化工产品的大规模生产,在产品设计过程中需要考虑以下两方面因素:①合成对应产品的有机合成反应路径。对于化工产品,尤其是有机大分子,如何在考虑可持续性与经济性的前提下,研究从特定原料合成该产品的有机反应路径是目前面临的挑战之一。近年来,结合机器学习方法的有机反应路径综合方法开始得到关注[30]。②特定化工产品的生产过程设计。对于大宗化学品,其生产过程已十分成熟。然而,对于精细化学品,其生产过程通常根据经验试错方法进行设计。然而,此类产品通常在市场迭代十分迅速,因此,传统的过程设计方法无法满足要求。同时,精细化学品的生产通常涉及特殊的生产过程,例如物理/化学气相沉积(PVD/CVD)、刻蚀、3D 打印等,这些生产过程一般缺乏机理模型描述。因此,如何设计得到创新的可持续的生产过程,利用多尺度建模进行过程强化[31]是亟需解决的挑战问题之一。

2 化工产品设计方法

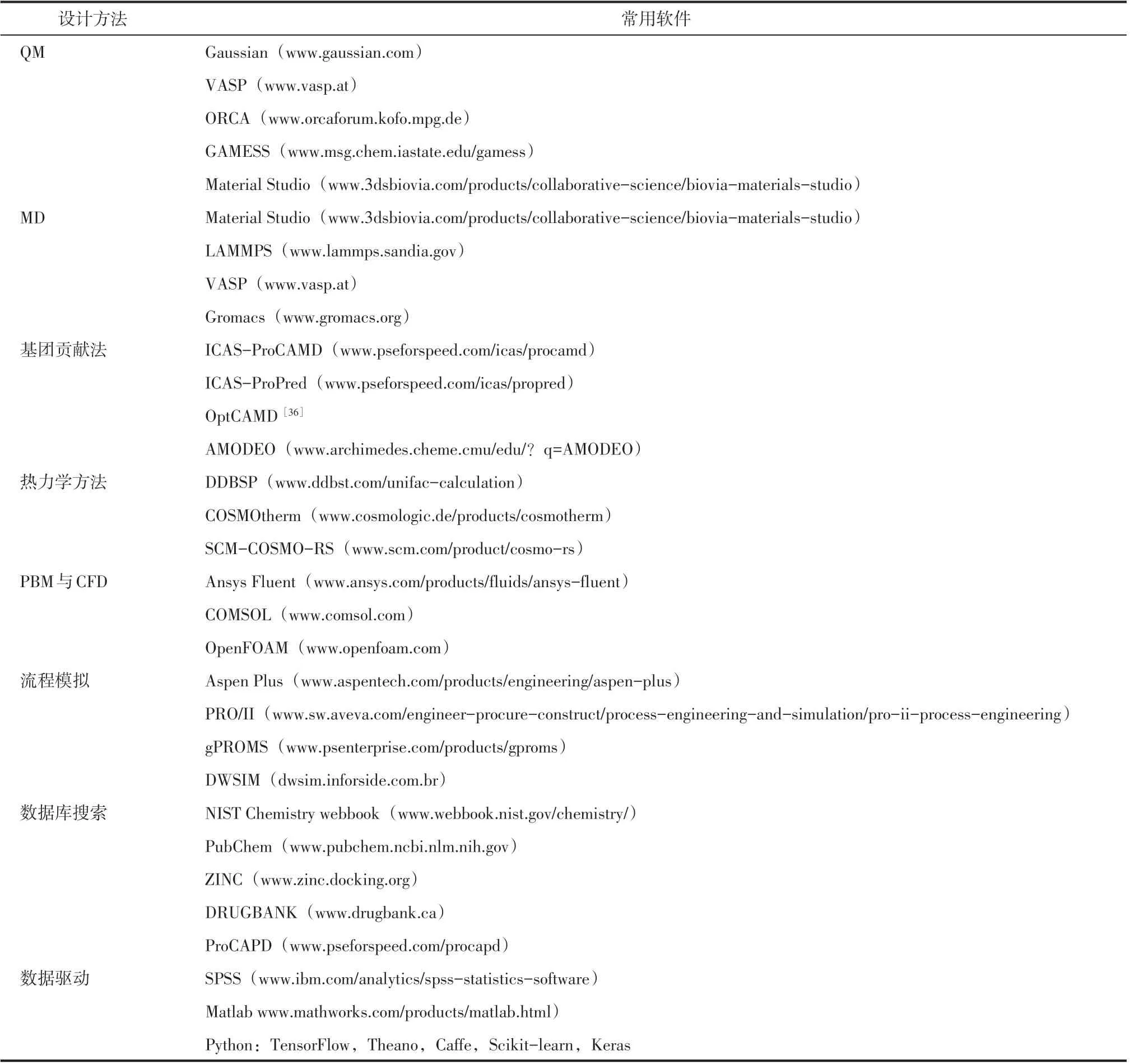

由于化工产品设计问题的跨学科、多尺度特性,对于不同的产品类型,需要考虑不同尺度的需求,使用不同的方法与软件进行建模求解。以下对常用的化工产品设计方法及相关软件进行综述。

2.1 实验法

化工产品最早使用基于实验的试错方法由专家进行筛选。对于具有复杂分子结构或特殊组分的产品,由于物性数据与模型的缺失,无法使用模型方法进行设计筛选,因此通过实验,可以直接获得所需的物性数据,从而筛选得到可行的产品设计方案。然而,通过实验方法进行筛选仅能够在有限的范围内进行,同时需消耗大量时间与资金成本,因此难以得到最优的产品设计方案。虽然存在上述缺陷,实验方法仍然是非常重要的产品设计方法。Tam等[32]通过实验方法对导电油墨进行了设计,通过表面能量模型对聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)连续相进行了设计,并使用实验法对分散相进行筛选(例如正十四烷、乙醚、甲苯、环己烷等)。

2.2 数据库搜索法

将大量的实验数据进行收集,可以整理得到包含不同物性的产品数据库。对于特定的产品设计问题(例如小分子或配方产品的组分设计问题),可以基于此类数据库进行数据库搜索,从而得到可行的产品方案。通过数据库搜索,可以快速高效进行产品设计,然而该方法一般仅用于产品方案的初步筛选。由于不同的产品类型需要不同的数据结构,因此,对于大量不同的化学物质与材料,如何有效地对复杂的数据结构进行管理是需要解决的挑战之一。例如,对于溶剂、香精、原料药、高分子膜等不同类型产品,需要使用具有不同数据结构的数据库进行筛选。

2.3 基于经验规则的设计方法

经验规则有助于进行产品设计决策,得到合适的产品方案,从而避免求解复杂的数学问题。这些规则通常从大量的专家知识、经验等总结而得。基于经验规则的设计方法的主要问题是规则之间常互相矛盾,导致规则的理解与应用的困难。另外,经验规则通常仅对特定的产品类型在特定的范围内有效。然而,由于基于经验规则的设计方法通常可在极短的时间内得到相对较好的产品设计方案,因此,此类方法广泛应用于化工产品设计中。例如,Wibowo 与Ng[33]利用基于经验规则的设计方法对乳液类产品进行了设计。

2.4 基于模型的设计方法

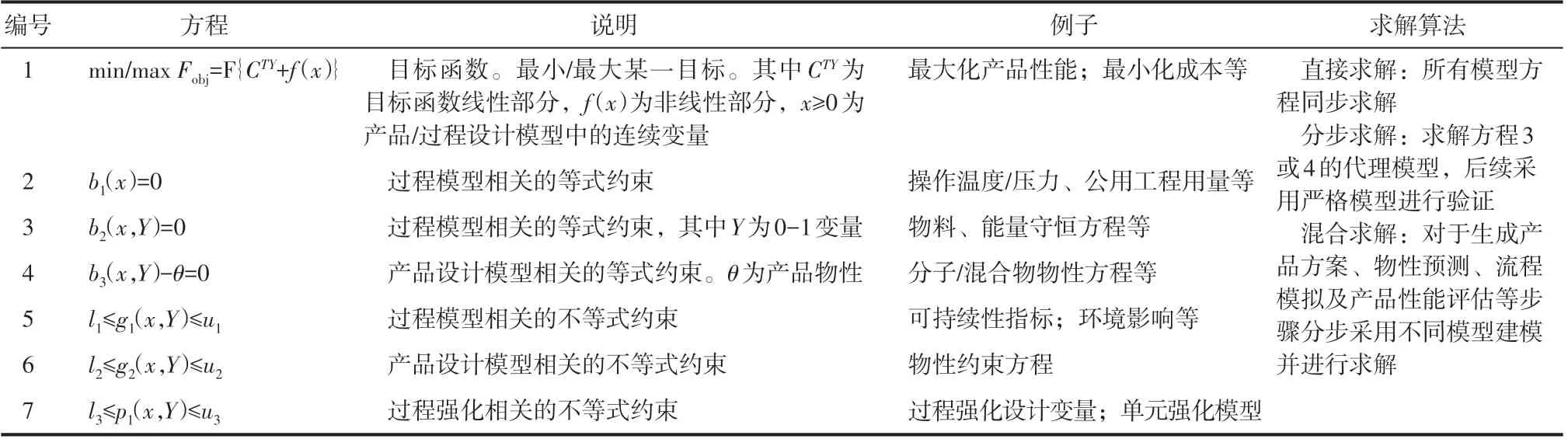

在基于模型的方法中,产品设计问题可转化为一组数学模型。针对涉及的模型及变量,该数学模型可分为线性规划问题(linear programming,LP)、非线性规划问题(non-linear programming,NLP)以及混合整数线性/非线性规划问题(mixed-integer linear/non-linear programming,MILP/MINLP)。典型的产品设计数学规划问题[3]见表2 所示。对于过程模型(方程3)及物性模型(方程4),若其均为线性方程,且固定产品设计相关决策变量(Y),则该数学模型退化为LP问题,例如使用GC方法预测Hansen 溶解度系数[34];若方程3 或4 包含非线性方程,则该数学模型退化为NLP 问题,例如使用GC 方法预测给定分子的熔点[34];对于仅由线性方程组成的分子设计问题(方程1、4、6),该数学模型退化为MILP 问题,例如使用CAMD 进行表面活性剂的设计[35];若该模型中包含非线性方程,则该问题为MINLP 问题,例如液液萃取溶剂设计[36]。化工产品设计常用软件工具列于表3。

下面对化工产品设计常用的建模方法及工具进行讨论。

2.4.1 量子力学(QM)

对于缺失的定量构效关系模型,可以采用从头计算方法使用QM 进行计算,建立QSPR 模型。具体来说,对于表2 所示的产品设计数学规划问题,当方程4 的相关模型缺失时,可以采用QM 计算获得产品的物性值。例如,采用密度泛函理论(density functional theory,DFT)进行计算机辅助催化剂设计[37];利用QM 建立反应速率预测模型的反应溶剂设计[38]。Carter[39]对使用包括量子力学的模型方法进行材料设计的研究进行了综述。目前,QM方法多用于物性预测。然而,受限于QM方法的计算精度与速度,其在CAMD中的应用仍然有限。结合QM 方法与机器学习建立半机理QM 模型来加速大分子的预测速度已成为近年来的研究前沿。然而,选择合适的描述符对不同的产品设计模型建立特定的机器学习模型仍需进行深入研究。

2.4.2 分子动力学(MD)

与QM 方法类似,MD 可以通过分子尺度的模拟来获取物性的预测结果,从而应用于分子设计或物性预测。在QM 与MD 方法中,通过分子的结构参数作为输入,可以通过模拟获得分子物性的输出,从而识别分子结构细微的差别。MD方法目前已应用于药物传输、气体吸附、聚合物设计等方面。Al-Qattan 等[40]利用MD方法对基于碳纳米管的药物传输系统进行了设计。Kupgan等[23]使用MD方法对CO2捕集与分离聚合物介质进行了设计。Sledz等[41]对基于MD方法的药物设计进行了综述。然而,与QM 方法类似,虽然已有一些工作将MD 与CAMD 进行集成[42],然而受限于计算速度与精度,MD 方法仍难以应用于CAMD。利用MD 模拟结果建立代理模型,并将代理模型与产品设计模型进行集成,虽然会降低预测精度,但仍是该问题的解决方法之一。

2.4.3 基团贡献法(GC)

表2 典型的产品设计数学规划问题

在CAMD中,基团贡献法是常用的物性预测方法之一,多应用于小分子及混合物中。然而,近年来的一些研究工作将其拓展至氨基酸[29]、酸解离[43]以及离子液体活度系数[44]等方面。虽然GC 方法对于某些体系在计算速度与精度上具有很大的优势,然而由于对特定分子缺乏基团参数、对大分子计算精度无法保证、无法区分同分异构体等缺陷,限制了GC 方法的广泛应用。针对这些问题,对GC 方法可以进行拓展,例如使用其他物性预测方法预测并回归缺失的基团参数、拓展基团描述符使其能够描述复杂的分子结构等,使GC 方法得到更为广泛的应用。

表3 化工产品设计常用软件

2.4.4 热力学模型

热力学模型通常用来预测相平衡、活度系数以及逸度系数等。这些参数可用于分离过程设计、产品稳定性分析以及预测某些与温度、压力及组成有关的物性,例如密度、溶解度等。Chao等[45]开发了UNIFAC-IL 模型,并将其应用于液液萃取过程的溶剂设计问题。同样对于液液萃取过程溶剂设计,Scheffczyk等[46]开发了COSMO-CAMD模型框架。然而,这些热力学模型通常包含大量非线性方程,若将这些方程集成于产品设计模型,其求解将是一个难以解决的问题。

2.4.5 粒数衡算模型(PBM)与计算流体动力学(CFD)PBM 通过偏微分方程组对粒子系统的动态行为进行建模,例如结晶、沉积、造粒、干燥、聚合、发酵等过程。因此,PBM 模型对此类产品及过程的设计是一个有力的工具。例如,对结晶产品形貌的控制[47]、聚合过程建模与优化[48]等。CFD 可用于分析与求解涉及流体流动的产品与过程。流体涉及产品生产过程中的大部分单元操作,因此,若对这些过程进行深入研究,则需使用CFD 建立模型并分析以及进行求解。例如,结晶器设计问题[49]、聚合流化床反应器设计[50]等。然而,PBM与CFD模型的规模及求解速度与难度限制了其应用于产品设计问题。另外,对于一些特殊的生产过程(例如凝聚、颗粒破碎等),其内在机理以及过程参数通常难以获取,这一问题也限制了其广泛应用。因此,对机理深入研究以及采用合适的数学模型进行建模并求解,以在计算速度与精度上进行平衡是非常必要的。

2.4.6 流程模拟

流程模拟工具在产品设计问题中可用于设计与筛选合适的生产过程并对过程参数进行优化,以获得最佳的产品性能。例如,为确定设计得到的溶剂具有最佳的分离效果,对该溶剂涉及的分离过程进行精确的流程模拟非常必要[46]。然而,对于一些产品,其生产过程常采用某些特殊的生产过程,而这些非常规的单元操作模型并不包含在这些商业流程模拟软件中,因此对于这些单元模型的开发是一项亟需解决的问题。

2.4.7 数据库与数据驱动模型

对于不同类型的化工产品,通常已有大量的数据积累。这些数据按照一定的数据结构以数据库的形式进行存储。对于很多产品所需的物性,若其预测模型缺失,且机理尚未明确,则难以用前述方法建立模型进行物性预测。然而,利用机器学习方法对已有的大数据进行深入挖掘,建立基于数据的回归模型,可以在机理不明确的情况下建立预测模型,从而辅助进行产品设计。例如,Gu 等[51]收集了197201 种天然产品的分子结构及其生物活性,并基于此建立机器学习模型进行了药物设计。Dionisio等[52]建立了包括75000种日用化学品的数据库,并基于此开发了日用化学品的设计与分析模型。

3 展望

在现代社会中,化工产品具有举足轻重的作用。虽然数十年来化工产品的设计方法一直在进行研究,该领域仍然是目前的研究热点之一。基于模型与数据的系统性的产品设计方法与工具的应用可以显著缩短产品的研发周期并降低研发成本。对于化工产品设计方向的一些展望总结如下。

3.1 开发更为普适、精确的物性预测模型

面对众多产品类型,目前已有的物性模型与数据库亟需进行拓展。这些模型可以从以下3个角度进行开发:基于理论模型、基于数据模型以及二者的混合模型。对于一些特定的产品类型与物性,理论模型可能过于复杂且难以与产品设计模型进行集成,因此可以结合基于数据的回归模型作为代理模型以进行模型的集成。

3.2 产品设计多尺度模型的应用

对于某些产品设计问题,需要使用多尺度模型与工具进行建模,以获得更为精确的模型结果。例如,对于结晶器或结晶溶剂的设计,使用多尺度模型可以建立更为精细的模型:使用量子力学模型进行分子的结构优化并获得力场参数,并将这些参数传递给分子动力学模型;使用分子动力学模型可以对结晶速率进行预测;在此基础上,使用热力学模型对固液相平衡进行预测;基于MD得到的结晶速率对晶体形貌进行预测,并使用CFD 模拟得到流动相关性质以及晶体粒度分布;最终,使用流程模拟工具对结晶器建立单元操作模型,得到结晶过程产率、纯度等结果。然而,这样的多尺度模型通常难以直接求解,同时计算速度也难以满足设计要求。因此,开发大规模非线性优化问题的求解算法是解决这一问题的有效途径之一。同时,对模型降维算法的研究也可有效降低模型规模与求解难度。例如,使用机器学习方法代替复杂的QM 计算[53],可同时满足速度与精度要求;使用基团贡献法快速生成σ-profiles[54]以代替耗时的DFT计算。

3.3 产品与生产过程协同设计

产品及其生产过程的协同设计有助于得到更优的设计结果。然而,目前由于模型复杂度的限制,以及缺乏相应的模型及参数,对于产品及其生产过程的同步设计仍是研究难点之一。对于一些特定的系统,例如制冷剂与制冷循环[16]、萃取过程与萃取剂[46]等,已有学者进行了深入研究。然而,对于大多数产品与过程的协同设计仍然非常困难。对于相关产品与过程模型的进一步开发以及大规模模型求解算法的研究,可有助于这一问题的解决。

3.4 提升解决实际工业问题的能力

虽然基于模型的产品设计方法及其工具在学术界已进行深入研究,然而,利用这些方法与工具实际解决的工业问题仍然非常有限。因此,工业界与学术界的深入交流与合作非常必要。另外,类似于通用流程模拟软件,对于产品设计通用软件工具的开发,对产品设计方法在教学、学术及工业的进一步理解与应用至关重要。

4 结语

本文对基于模型的化工产品设计问题,从多尺度、跨学科的角度进行了讨论,并对产品设计问题的挑战与机遇进行了阐述。目前产品设计方法的研究仅对有限的几种产品类型的设计(例如小分子及液体产品)进行了深入研究。对更多的产品类型(例如大分子、聚合物、高分子膜、药物、催化剂等),开发更为普适的产品设计模型与工具,将不同的方法、模型、数据库、求解算法等进行集成,可以对产品的构效关系进行更为深入的理解,并建立更为精确的模型。例如,对不同的产品类型,如何有效识别产品需求,如何将需求转化为目标物性,如何有效管理问题的复杂度,并对多尺度问题建立兼顾精度与速度的模型等。为解决这些挑战,对于产品构效关系的深入理解,集成机理与数据的建模方法、多尺度模型的深度应用、多模型与工具的深度集成以及工业界与学术界的深度合作都十分必要。相信在未来的产品设计中,基于模型的方法定会得到更为广泛的应用,从而有助于快速、安全、有效地得到兼顾性能、可持续性以及环境友好的产品。