混合动力发动机与动力电池冷却余热双向循环预热

丁 鹏,邹 晔,张美娟,蒋 豪,张鹏博

(无锡职业技术学院,无锡 214121,中国)

冬季高寒地区气温低,发动机可燃混合气雾化效果差,引起点火困难和燃烧迟缓,导致发动机功率下降[1-3],燃烧不充分,形成积碳,排放恶化,燃油消耗量增加[4-5];低气温还影响发动机润滑油的工作品质,导致润滑油粘度增加,流动性差,造成机械磨损加剧,减少发动机的使用寿命[6-8]。对混合动力车动力电池而言,低温减少动力电池的容量,降低动力电池的充电和放电效率[9-10],影响动力电池的可靠性和使用寿命,甚至引安全事故[10-13]。

为了改善发动机和动力电池的低温运行性能,学者们做了大量的研究,取得了丰硕的成果。CHENG Yong等开展了缸内直喷汽油机冷起动模拟试验,通过设置适当的点火时刻提高发动机冷起动能力[14];HU Tiegang等研究了发动机的在冷起动和暖机过程中的燃烧和排放特性,提出了在发动机添加甲醇以改善发动机冷起动性能的方法[15];冀树德等采用喷起动液和曲轴箱空气加热的方法促进了润滑油的流动性,减少发动机摩擦阻力,提高了机体温度,促进了发动机冷起动成功[16];佘金平等采用高压油泵后加热流经高压管燃油的方法,改善了直喷发动机冷起动和排放性能[17];王永川等研究了一种相变储能装置,将发动机的排气余热储存在相变材料中,用于发动机冷启动前对发动机进行预热以改善冷启动性能[18]。

电池方面,在低温环境下,混合动力车动力电池可用容量减少[19-20]。低温还导致动力电池功率特性下降,充放电效率变差[21]。针对动力电池低温性能差,使用受到限制的情况,学者们做了一定的研究。黄钰期等采用流体动力学仿真的方法计算分析了动力电池分块化加热效果[22];何锡添等采用电池变频变幅交流低温自加热策略取得了良好的加热效果[23];熊瑞提出一种结合交流电内部加热和宽线金属膜外部加热的复合加热方法,提升了动力电池的加热效果[24]。

本文提出利用发动机冷却余热通过热转换装置为电池内部供热,使动力电池内部温度保持在一定的范围,提高动力电池低温容量和安全性能,延长电池的使用寿命。同时动力电池工作时(此时发动机不工作),利用动力电池的余热通过热转换装置为发动机供热,使发动机和动力电池内部始终保持一定的温升范围,提高发动机低温再次起动的能力。

1 发动机散热器余热模型

发动机通过散热器为动力电池预热提供热源,为了从理论上计算动力电池得到的发动机余热量数值,需要对发动机散热器散热量进行建模分析。

假设已知冷却液类型,其动力黏度与密度等物理参数确定,散热器内部冷却液流速设定为

其中:qr为散热器内冷却液体积流量,S为散热器内流道过流面积。

散热器内冷却液质量流量为

其中,ρr为冷却液密度。

冷却液在散热器内部流动消耗为

其中:p1为散热器进液口压力,p2为散热器出液口压力。

散热器散热量为

其中:cp为冷却液的定压比热容,t1为散热器进液口温度,t2为散热器出液口温度。

2 电池余热模型

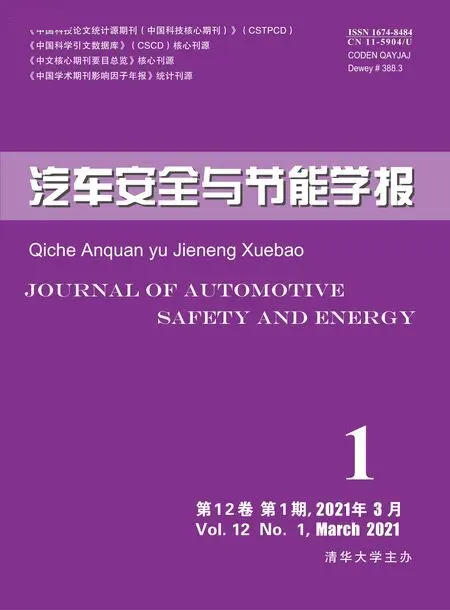

车用动力电池冷却方式目前有液冷模式、风冷模式2种。与风冷模式相比,液冷模式冷却效率更高,电池液冷余热可作为发动机冷起动预热热量来源。电池液冷系统模型有多种[25-26],本文给出的物理模型如图1所示。每组电池内部设有导热垫,导热垫能够确保模组与液冷板底部接触良好,及时将热量带出。

图1 电池水冷模型及实物图

锂离子电池工作工程中产生热量主要由欧姆热、反应热、极化热及副反应热4部分构成。锂电池发热量计算方式有多种,本文使用经典Bernardi公式[27]计算,其电池水冷余热量为

其中:Ie为电池的放电电流,E0为电池的开路电压;E为电池的端电压;R1为电池内阻;T为电池内部温度; dE0/ dT为电池的温度影响系数。IeT(dE0/ dT)可以理解为电池内部化学反应所引起可逆熵变产生的热量,此热量可以忽略不计[28]。

电池组产生的热量通过电池片与液流换热器之间换热,根据换热器结构,建立电池热量与液流换热片之间的传热关系:

其中:pme电池冷却液质量流量,Tc电池内部换热片流道液流出口温度,Tr电池内部换热片流道液流出口温度,mb为电池整体质量,T0电池包内部初始温度,Tp为电池组热平衡之后达到的温度,Cd为动力电池的综合热容,q为电池生热功率,k为电池内部传热系数,A为电池内部传热面积。

其中:Aib冷却液侧换热面积,Db为液流通道壁厚,λb换热片结构导热系数,Dd电池的厚度,λd为电池导热系数,hl冷却液对流换热系数,由Nusselt数和流道直径决定[29]。

3 双向换热系统模型

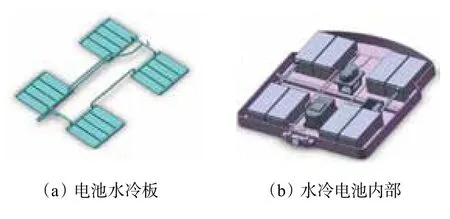

发动机与动力电池双向换热系统的结构组成如图2所示。

图2 双向换热系统结构示意图

当混合动力车工作在电驱动行驶模式时,动力电池对外放电,驱动电机工作,此时发动机不工作。根据式(6)可知,电池内部温度逐渐上升,当电池内部温度达到设定临界点,需要对电池内部进行冷却,冷却液从动力电池出水口M点经三通阀分两路流出,一路流至动力电池的加散热器,进行冷却;另一路经电磁阀2,流至G点,进入发动机机体,加热发动机之后,由节温器传输至F点,然后经过电磁阀1回流至动力电池,形成一个工作循环。有效冷却了动力电池,同时完成了发动机机体的加热,使发动机内部水温保持在较高点,保证发动机再次起动时具有良好的工作环境。当发动机驱动汽车行驶时,发动机正常工作时内部温度较高,需要液冷。发动机冷却液可用于给动力电池加热。发动机温度上升,开启大循环,冷却液从散热器散热,一部分热量散发至空气中,另一部分热量经过传热介质传导至动力电池的热换器,热换器内部的冷却液接受加热,在动力电池循环泵的作用下流入动力电池内部,完成电池内部的保温。由于热换器起到加热作用又起到散热功能,因此传热介质选取相变材料(phase change material,PCM),实现吸热冷却和放热加热一体化,能够达到自动双向热控的目的,并且热效率相对高,恒温特性强。

为了考察PCM的传热特性,探讨热换器内部的各点温度实时分布状态,需要对热换器传热进行数学建模。假设热量在热换器内部均匀传播,且对空气散热忽略不计。对PCM进行微观化,设热交换器由多个均匀圆柱体组成,圆柱横截面积很小,且为常数B。PCM的密度为ρ,定压比热容为cp,热传导系数为K,设y轴与圆柱体重合,则如图3所示。

图3 热换器微观模型

以u(y,t)表示y点时刻温度,相变材料(PCM)的热传导方程为

其中:a为材料的热扩散系数,f(y,t)为发动机散热器传递的热源。现将温度u(x,t) 在 (x0,t0)点沿y向前后h展开为Taylor级数,有:

由式(9)和(10),可得

将温度u(x,t) 在(x0,t0)点沿t向前τ展开为Taylor级数,有

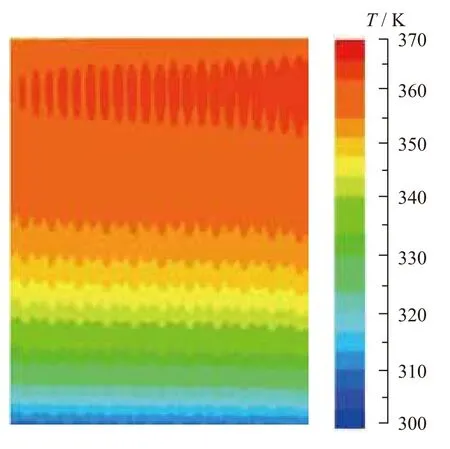

由式(14)可知圆柱体任意位置各个时刻的温度可由之前一个时刻3个相邻位置点的温度获得。利用迭代法,即可计算热换器各点的温度分布状况,亦可求出传热量[30]。根据上述理论模型分析,以预热装置整体长宽厚信息分别为40、20、15 cm为例,模拟发动机冷却液流经散热器、传热介质以及电池加热器过程的温度分布规律,散热器入口温度为90 ℃,发动机冷却液流率为80 L/min的情况下,仿真换热系统各部分温度分布,如图4所示。

图4 热换器温度分布规律

由如图4可知:靠近发动机散热器入口处温度最高,达到89 ℃,靠近出口处的温度相对较低。随着热换器的散热及其距离的延伸,热换器内部温度逐渐降低,在靠近动力电池加器入口温度降至28 ℃,满足动力电池加热的条件,达到了预期的目标。

4 控制模式

根据发动机散热器散热量及传热规律的分布,结合动力电池放热特点,设计了一种基于基本逻辑门控制策略的发动机和电池余热双向预热方法。在考虑并联式混合动力车工作方式的基础上,构建了面向发动机和动力电池的双向预热控制模式。

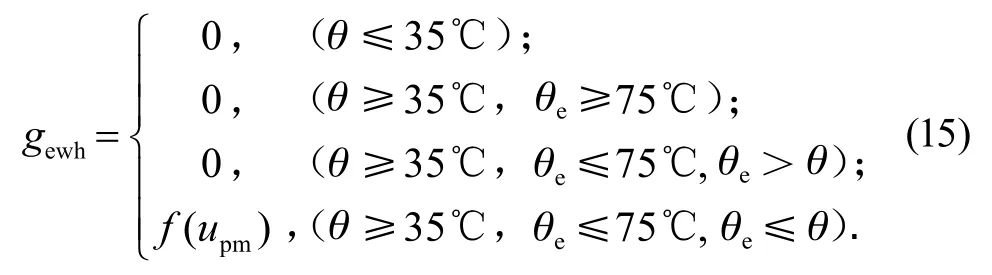

当混合动力车工作在发动机工作模式时,此时动力电池不工作,系统根据电池包内部温度决定是否为其预热,此时控制模式可用式(14)表示:

gbcs为电池预热的控制模式,其值为0表示电池不预热,f(upm)为电池预热函数,ET为电子节温器的状态,ET = 0表示电子节温器不打开,ET = 1表示节温器打开。式(14)说明当电池包内部温度大于20 ℃时,电池内部无需加热。当电池包内部温度小于20 ℃时,发动机电子节温器不打开,则电池仍不预热;节温器打开时,开启发动机余热预热电池模式。

当动力电池驱动汽车行驶时,此时发动机不工作,此时使用电池余热为发动机机体预热,以便再次启动时,有较好的工作条件,此时的控制模式可用式(15)表示:

gewh为发动机预热控制模式,其值为0时,表示不预热。θe为发动机内部温度。当电池包内部温度小于35 ℃,此时电池不对外放热,发动机不预热; 当电池内部温度大于35 ℃,且发动机温度大于75 ℃时,发动机无需预热,电池包通过热换器冷却,但不对发动机预热;当电池内部温度大于35 ℃,发动机温度大于75 ℃时,且发动机温度大于电池内部温度时,发动机仍不预热,电池包通过热换器冷却,不对发动机预热; 只有当电池内部温度大于35 ℃,发动机温度大于75 ℃时,且发动机温度小于电池内部温度时,此时电池包通过发动机机体散热,且为发动机预热。

5 低温试验

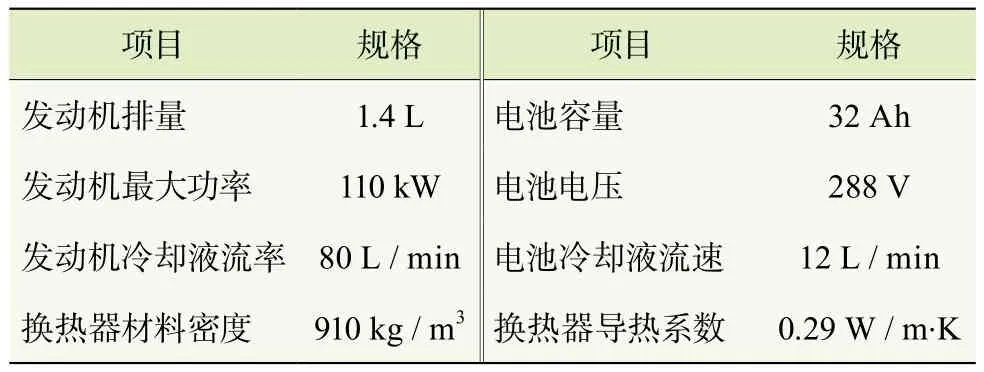

为了验证发动机与电池余热双向预热装置的预热效果,开展了发动机和动力电池的低温对比试验。试验分为二阶段进行,第1阶段为电池动力余热为发动机预热。试验条件为将试验车辆及设备置于-20℃冷库中,放置2 h,确保车辆各部分温度处于(-20±2)℃,风机模拟车速为20 m/s,环境湿度为55%,发动机及动力电池的相关参数如表1所示。

表1 发动机动力电池试验参数表

为了更加直观地展示电池余热为发动机预热效果,设置了2组试验,即动力电池余热预热发动机和外加电源加热预热发动机。外加电源预热装置为一个10 kW的管道容积式PTC加热器,用于加热发动机缸体内冷却液。测试设备使用FCM-05型发动机瞬态油耗测试仪,其精度为1%。ACCG-13型底盘测功机。发动机冷却液流量使用U2000型超声波测试仪检测。使用负温度系数热探针式敏电阻测量温度,型号为GA100K6MCD1。实验过程:点火冷起动发动机,利用底盘测功机给汽车加载负荷,使用超声波检测仪测试从电池冷却流至发动机缸内内部液流流量, 测得80 L/min。发动机分别在外接10 kW管道容积式PTC预热下起动和电池余热预热条件下起动。每隔60 s分别采集发动机内部水温(θ),并记录绘制发动机温升图,如图5所示。

由图5可知,发动机在外接电源加热器的预热下,温度上升比较快,并在11 min达到峰值,此后一直保持在较高温度,发动机预热效果良好。电池冷却余热加热效果相对较差,前10 min,电池余热对外不输出余热,此时发动机加热,温度一直保持在-20 ℃左右。从第11 min开始,电池对外放热并加热发动机冷却液。发动机水温上升非常缓慢,在29 min时,按到峰值51 ℃,此后一直在峰值波动。对比两者的加热曲线图,可知发动机外接电源加热效果好,发动机温升速度快,而电池余热加热过程温升缓慢,且峰值温度较低,加热效果相对较差。

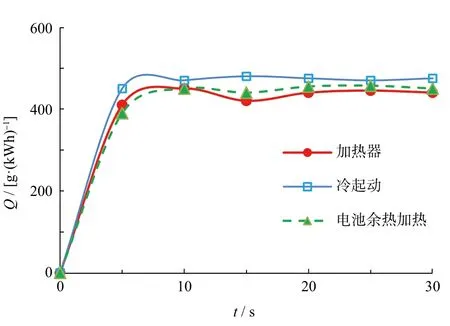

为了验证与对比电池余热为发动机预热效果,还进行了发动机冷起动节油试验。将试验车辆置放于-10 ℃冷库中4 h,确保全车温度均等。分别对比冷起动条件下发动机燃油消耗率、外接电源加热条件下发动机起动燃油消耗率以及动力电池余热加热条件下发动机起动的燃油消耗率。为了真实的模拟汽车行驶工况,设定动力电池放电至60%产生的热量预热发动机。发动机分别在3种条件下起动,即:没有任何预热条件下起动、外接10 kW管道容积式PTC预热、电池余热预热条件。使用油耗测试仪分别记录3种起动条件下发动机瞬态油耗,计算5 ~ 30 s内发动机平均油耗,并绘制发动机冷起动的燃油消耗率(Q)对比图,如图6所示。

图5 2种预热情况下发动机温升情况

图6 发动机冷起动燃油消耗率

从图6可知发动机在没有任何加热条件下燃油消耗率最高。在起动后10 s内,使用动力电池余热加热的发动机燃油消耗率比外接电源加热预热的发动机燃油消耗率要小,但10 s之后,外接电源预热温度逐渐上升,对应的发动机燃油消耗率逐渐降低。通过分析,可知动力电池余热为发动机预热的方法,能够在一定程度上降低发动机冷起动的燃油消耗率,达到了预期目的。

根据已经建立的双向预热控制模型,设计了不同加热条件下动力电池的温升试验。将动力电池置于-20 ℃的环境下静置4 h后,确保电池内部温度均等。分别记录5 kW外接电加器、发动机余热加热装置和无预热时的电池自放电温度上升情况,为了更加真实地模拟汽车行驶工况,设定发动机工作30 min,节温器打开之后由发动机余热加热电池包。电池温度(θb)上升曲线如图7表示。

图7 电池温度上升曲线

由图7可知:电池无预热情况下自放电温升速率非常慢,1 200 s的时间上升了6.9 ℃,电池包温度容量低。电池包在外接5 kW电源加热条件下,温度上升速率呈现先低后高的特点,并在第1 200 s时到达到电池正常工作所需温度。发动机余热加热电池温度上升速率非常大,在第300 s即可达到电池正常工作所需最低温度,在第540 s达到电池内部保温最高点29 ℃,加热效果非常优异。

为了验证数学模型和仿真结果的可靠性,还对热换器的进水口、出水口温度进行了测量,记录结果为进水口温度为32.9 ℃,出水口温度为31 ℃。图4的仿真结果显示进水口温度为32.1 ℃,出水口温度为30.3 ℃。对比仿真与试验结果可知进水口与出水口的误差分别为2.4%和2.2%,说明数学模型和仿真仿真方法的可行性较高。

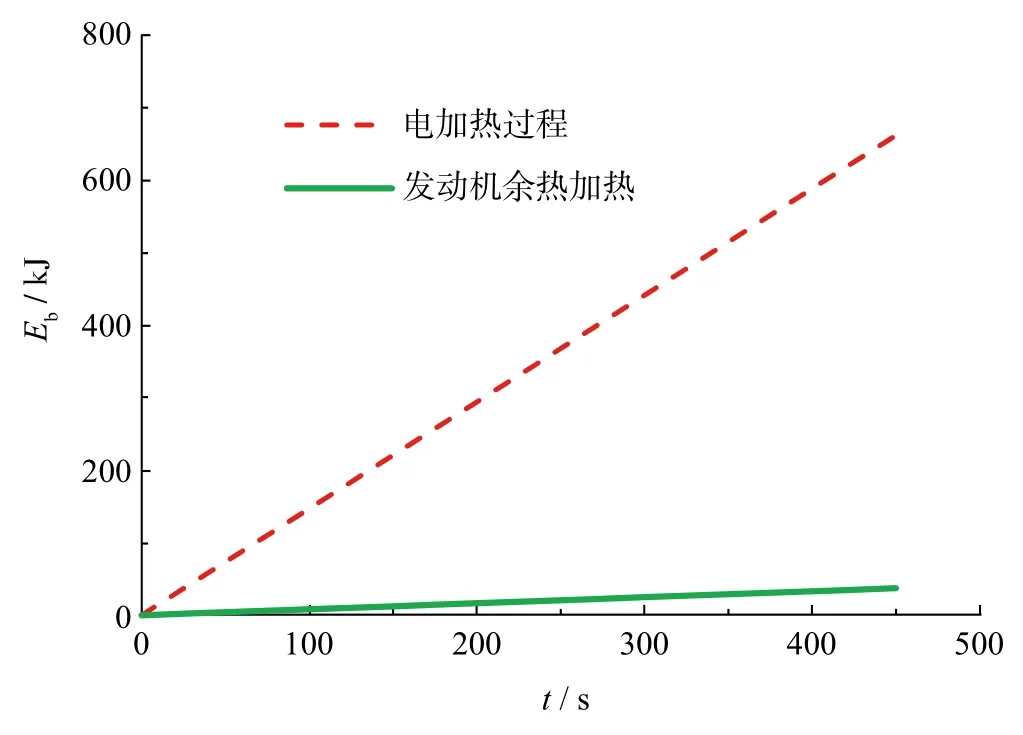

图8为电池预热过程中的耗能(Eb)情况,以此来对比发动机余热预热电池过程的节能效果。

从图8可知:外接电源加热耗能大于发动机余热加热耗能,并且随着时间的推进,两者之间的差距越来越大。在450 s时,电加热耗能是发动机余热耗能的20倍,说明发动机余热加热电池能够明显降低耗能,节约能量。

图8 电池加热耗能对比图

6 结 论

探索了发动机和动力电池冷却余热利用的新途径,在建立发动机与动力电池余热模型的基础上,提出了一种发动机与电池冷却余热再利用的双向循环预热方法,通过温升和节能试验,温升对比曲线图,得出了以下结论:

1) 在发动机不工作时,动力电池余热能为发动机预热,但与常规电加热相比,效果不佳,该系统能够在一定程度上提升发动机机体内水温温度,使发动机水温保持在51℃,节约了发动机冷起动的能量消耗率,提高了燃油效率。

2) 在发动机工作时,利用发动机余热为动力电池预热,使动力电池温度保持在29 ℃。与常规电加热相比,该系统预热温升快,能量消耗低,有效解决了并联式混合动力车动力电池低温预热的问题。

3) 对比试验与仿真结果显示,误差率在可接受范围,从而证实了数学模型的正确性,该模型为分析混合动力车发动机与动力电池冷却余热再利用提供了理论基础,对混合动力车预热产品的研制和设计具有一定的工程价值。